Многие люди, занятые в производстве, сталкиваются с серьезной проблемой: выбором подходящего процесса обработки. Возможно, вы слышали о фрезеровании, токарной обработке, сверлении или шлифовании с ЧПУ, но когда следует использовать каждый из них? Правильный выбор операции означает лучшие результаты и меньше отходов. Как же узнать, что лучше всего подойдет для вашего проекта?

Если вы хотите получить максимальную отдачу от обработки, вам необходимо знать, на что способен каждый процесс. Каждая операция дает разный результат. Ниже мы разберем каждый тип и объясним, как он работает.

Что такое механическая обработка?

Обработка - это субтрактивный процесс. Он удаляет материал из твердого блока, часто металлического, для создания определенных форм. Для этого используются режущие инструменты, шлифовальные круги или электрический разряд. В основном обработка выполняется на таких станках, как токарные, фрезерные, сверлильные и шлифовальные.

С помощью механической обработки можно делать отверстия, пазы, кривые и плоские поверхности. Она работает с металлами, пластмассами и другими твердыми материалами. К распространенным видам обработки относятся токарная, фрезерная, сверлильная и шлифовальная. Эти методы используются в мастерских, на заводах и в цехах.

Операции механической обработки делятся на две основные группы: традиционные и нетрадиционные. Каждая группа включает в себя несколько специфических процессов. Ниже мы рассмотрим разбивку различных типов процессов.

Обычный процесс обработки

Эта группа использует механическую силу для удаления материала. Режущий инструмент касается заготовки и снимает стружку. Эти методы являются стандартными в большинстве мастерских.

Превращение

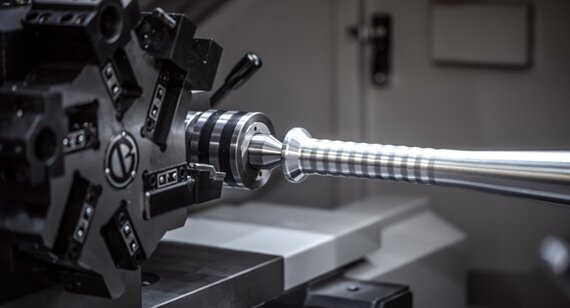

Превращение Используется токарный станок. Заготовка вращается, а одноточечный режущий инструмент формирует внешнюю или внутреннюю поверхность. Он используется для круглых или цилиндрических деталей.

Токарная обработка позволяет получать гладкие поверхности, конусы и резьбу. Она идеально подходит для валов, втулок и других вращающихся деталей. Она также поддерживает высокую точность и быстрое время цикла.

Фрезерование

Фрезерование Для резки материала используется вращающийся инструмент. Инструмент перемещается по неподвижной заготовке. Существует два основных типа: вертикальное и горизонтальное фрезерование.

Фрезерная обработка позволяет создавать плоские поверхности, пазы, карманы и сложные формы. Она используется при изготовлении пресс-форм, аэрокосмических деталей и конструкционных элементов. При наличии соответствующего инструмента он может обрабатывать и более твердые металлы.

Бурение

Бурение создает круглые отверстия. Сверло вращается и вдавливается в материал. Это одна из самых простых и наиболее часто используемых операций.

Сверление используется для создания монтажных отверстий, установки крепежа и прокладки каналов для жидкости. За ним может следовать рассверливание или нарезание резьбы для повышения точности или более плотного прилегания резьбы.

Шлифование

Шлифование Использует абразивный круг для удаления небольшого количества материала. Он обеспечивает тонкую обработку и высокую точность.

Она используется для обработки твердых металлов или отделки деталей после других этапов обработки. Шлифование позволяет добиться жестких допусков на плоскостность, округлость и чистоту поверхности.

Пиление

Пила разрезает материал с помощью полотна с зубьями. В основном она используется для разрезания необработанного материала на более мелкие части. Наиболее распространены ленточные и дисковые пилы.

Этот метод быстрый и простой. Он отлично подходит для прямых пропилов в металлах, пластмассах и древесине. Пиление часто используется в качестве подготовительного этапа перед фрезерованием или сверлением.

Прошивка

Прошивка Используется зубчатый инструмент, который перемещается по детали или через нее. Каждый зуб снимает небольшое количество материала. В результате одним движением создается точная форма.

Протягивание подходит для внутренних шпоночных пазов, шлицев или некруглых отверстий. Оно быстрое и точное, но требует индивидуальной оснастки. Лучше всего подходит для крупносерийного производства.

Строгание

При планировании заготовка перемещается по неподвижному режущему инструменту. С его помощью получают плоские поверхности на больших или длинных деталях. Сейчас этот метод менее распространен из-за преобладания фрезерования с ЧПУ.

Рубанки - это большие станки. Они используются для обработки деталей, которые слишком велики для фрезерных станков. Строгание подходит для создания прямых, плоских или ступенчатых поверхностей.

Рассверливание

Развертка делает просверленное отверстие более гладким и точным. Развертка имеет несколько режущих кромок. Она снимает очень мало материала.

Этот метод используется, когда требуется точный диаметр и чистота отверстия. Он часто используется в деталях, где требуется запрессовка штифтов, втулок или подшипников.

Нетрадиционный процесс обработки

Эти процессы удаляют материал без использования острых режущих инструментов. Они используют энергию, химические вещества или движение жидкости. Они неоценимы при работе с твердыми материалами, в узких углах или с термочувствительными деталями.

Электроэрозионная обработка (EDM)

EDM удаляет материал с помощью электрических искр. Инструмент и заготовка никогда не соприкасаются. Вместо этого электрические разряды создают тепло, которое расплавляет и удаляет материал.

EDM хорошо работает с твердыми металлами, тонкостенными деталями и сложными формами. Его часто используют для изготовления пресс-форм, штампов и мелких деталей. Она оставляет гладкую поверхность и обеспечивает жесткие допуски.

Химическая обработка

При химической обработке материал удаляется с помощью контролируемых химических реакций. На деталь накладывается маска, а затем она погружается в кислоту или другие растворы, которые растворяют открытые участки.

Этот процесс лучше всего подходит для тонких материалов или сложных узоров. Он не создает напряжения или тепла, поэтому подходит для хрупких деталей. Обычно используется для изготовления аэрокосмических панелей и печатных плат.

Электрохимическая обработка (ECM)

ECM использует электрический ток и жидкость для растворения металла. Это похоже на электроэрозионную обработку, но без искр. Инструмент не касается детали, а процесс происходит плавно и быстро.

Он используется для обработки твердых металлов, таких как титан или инконель. ECM может создавать сложные формы, острые углы и поверхности без заусенцев. Он используется в лопатках турбин, медицинских деталях и топливных системах.

Обработка лазерным лучом (LBM)

При обработке лазерным лучом сфокусированный лазер расплавляет или испаряет материал. Он работает без прикосновения к детали. Тепло от лазера удаляет материал быстро и с высокой точностью.

LBM отлично подходит для резки тонких металлов, пластмасс и керамики. Она позволяет получить чистые края и мелкие детали. Его часто используют для производства электроники, медицинских инструментов и нестандартных листовых деталей.

Абразивно-струйная обработка

В этом процессе используется высокоскоростной газ, смешанный с абразивными частицами. Поток ударяет по поверхности и стирает ее.

Он помогает резать твердые, хрупкие материалы, такие как стекло, керамика или закаленная сталь. Не оставляет зоны термического воздействия. Это хороший выбор для хрупких или термочувствительных деталей.

Ультразвуковая обработка

При ультразвуковой обработке используются высокочастотные колебания и абразивная суспензия. Инструмент не вращается. Вместо этого он быстро вибрирует и откалывает материал.

Он идеально подходит для хрупких и твердых материалов, таких как стекло, кварц и керамика. Он создает тонкие детали и гладкие края без трещин.

Электронно-лучевая обработка (EBM)

В EBM используется пучок высокоскоростных электронов для резки или сверления материала. Луч расплавляет поверхность с помощью сильного нагрева.

Она выполняется в вакууме и обеспечивает превосходные характеристики. EBM используется в аэрокосмической промышленности, электронике и ядерных компонентах. Она позволяет выполнять высокоточные микроотверстия и глубокие пропилы в прочных металлах.

Различия между операциями механической обработки

Каждый процесс обработки имеет свои сильные стороны. Вот четкое описание основных различий между операциями обработки:

Подход к удалению материала

Традиционные процессы, такие как фрезерование и точение, используют прямое резание острыми инструментами. В нетрадиционных процессах материал удаляется с помощью тепла, химикатов или абразивов. Электроэрозионная обработка сжигает металл с помощью искр. Лазер расплавляет его. ECM растворяет его с помощью электрического тока и жидкости.

Подходящие материалы

Фрезерование и точение хорошо работают с большинством металлов и пластмасс. EDM и ECM лучше подходят для твердых или жаропрочных сплавов. Ультразвуковая и абразивная струйная обработка подходит для хрупких материалов, таких как керамика или стекло.

Точность и допуски

Шлифование, EDM и ECM обеспечивают высокую точность. Они позволяют выдерживать жесткие допуски на мелких или детализированных деталях. Пиление и сверление быстрее, но менее точны. Фрезерование и токарная обработка обеспечивают баланс между скоростью и точностью.

Чистота поверхности

Шлифование обеспечивает наиболее гладкую поверхность. EDM и ECM также создают тонкие поверхности без заусенцев. Лазерная резка чистая, но может оставлять следы нагрева. Механические методы, такие как сверление или пиление, оставляют более шероховатые поверхности, если за ними не следуют этапы финишной обработки.

Сложные формы

EDM, ECM и протяжка позволяют обрабатывать формы, которые трудно вырезать традиционными инструментами. Лазерные и гидроабразивные станки также позволяют вырезать детальные контуры. Для получения трехмерных контуров или карманов предпочтительнее использовать фрезерование. Токарная обработка ограничивается круглыми формами.

Факторы, которые следует учитывать при выборе процесса обработки

Выбор подходящего процесса обработки зависит от конструкции детали, материала и производственных целей. Эти ключевые факторы помогают принять решение.

Тип материала и геометрия

Для твердых металлов, таких как титан, может потребоваться EDM или ECM. Хрупкие материалы, такие как стекло или керамика, хорошо подходят для ультразвуковых или абразивных методов. Простые формы хорошо обрабатываются фрезерованием или точением. Для сложных или глубоких полостей может потребоваться EDM или протяжка.

Толщина детали и мелкие детали также влияют на выбор. Лазерная и гидроабразивная обработка лучше всего подходит для тонких листов или точных разрезов.

Требуемая точность и качество поверхности

Жесткие допуски и гладкая поверхность требуют шлифования, развертывания или электроэрозионной обработки. Для грубых форм или некритичных деталей часто достаточно фрезерования или сверления.

Качество поверхности влияет на посадку, герметичность и подвижность деталей. Если вам нужны края без заусенцев, обратитесь к ECM или лазерной резке.

Ограничения по времени и стоимости производства

Высокоскоростная обработка, такая как токарная или фрезерная, экономически эффективна при крупносерийном производстве. Для небольших партий или разовых проектов часто лучше использовать фрезерную обработку с ЧПУ или электроэрозионную обработку.

Некоторые методы требуют специальных установок или более низких скоростей. К ним относятся протяжка, ультразвук и EBM. Учитывайте общее время от установки до получения готовой детали.

Наличие оборудования и квалификация оператора

Используйте процессы, которые соответствуют имеющимся у вас станкам и квалификации персонала. Обработка с ЧПУ - это стандартный и более простой процесс.

Для нетрадиционных методов могут потребоваться специальные инструменты, программное обеспечение или обучение. EDM и ECM требуют тщательной настройки и контроля. Если вы прибегаете к услугам аутсорсинга, убедитесь в способности поставщика справиться с вашими техническими требованиями.

Заключение

Операции механической обработки делятся на две основные группы: традиционные и нетрадиционные. Каждый метод позволяет удалить материал, и у каждого есть свои сильные стороны. Выбор подходящего процесса зависит от материала, формы, качества поверхности и объема изделия. Знание различий поможет вам сократить расходы, сэкономить время и получить лучшие результаты.

Нужна помощь в выборе оптимального процесса обработки для вашего следующего проекта? Свяжитесь с нами сегодня для получения быстрых расценок и экспертной поддержки по вашему следующему индивидуальному проекту.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.