Инструментальная сталь часто является одной из самых твердых, когда инженеры работают с твердыми материалами. Ее твердость может быстро изнашивать режущие инструменты, замедлять обработку и увеличивать затраты при неправильном обращении. Тем не менее, обработка стальных инструментов не является чем-то невозможным. При правильном выборе оборудования и технологий она становится гораздо более управляемой. Проекты будут выполняться в срок, а детали будут соответствовать требуемому качеству.

В этой статье мы рассмотрим, как ведет себя инструментальная сталь во время обработки, почему это важно для производства, а также лучшие практики, которых придерживаются профессионалы для получения надежных результатов.

Что такое обработка инструментальной стали?

Обработка инструментальной стали - это резка, сверление или формовка инструментальной стали в определенную деталь. Это может быть сделано на станках с ЧПУ или вручную. Инструментальная сталь - это углеродистая и легированная сталь, обладающая высокой твердостью и износостойкостью. Она также может сохранять острую кромку. К распространенным маркам относятся D2, O1, A2 и M2.

Поскольку инструментальная сталь прочнее большинства металлов, ее обработка не является простой. Режущие инструменты быстрее изнашиваются, а тепло быстро накапливается. Чтобы уменьшить эти проблемы, мастера используют инструменты из твердого сплава или с покрытием. Они регулируют скорость подачи и частоту вращения шпинделя, чтобы справиться с нагревом и снизить трение.

Виды инструментальной стали

Инструментальные стали выбираются в зависимости от того, какую работу они должны выполнять. Каждая марка имеет свое сочетание прочности, вязкости, износостойкости и легкости обработки. Ниже приведены наиболее распространенные марки и области их применения.

Инструментальная сталь D2

D2 - это закаленная на воздухе сталь с высоким содержанием углерода и хрома. Она обладает отличной износостойкостью и долго сохраняет остроту кромки, что делает ее пригодной для изготовления штампов, ножей для ножниц и пуансонов. Однако обработка D2 сложна из-за ее твердости. Она требует более низких скоростей резания и стабильных настроек.

Инструментальная сталь A2

A2 также является воздухозакаленной сталью. Она обеспечивает хороший баланс между вязкостью и износостойкостью. По сравнению с D2 она легче поддается механической обработке и более стабильна при термообработке. A2 часто используется для изготовления формообразующих инструментов, калибров и ножей.

Инструментальная сталь S7

S7 известна как ударопрочная инструментальная сталь. Она обладает очень высокой ударной вязкостью при умеренной износостойкости, что делает ее идеальной для зубил, пуансонов и инструментов, которым приходится выдерживать сильные удары. Станки из S7 проще в использовании, чем станки из D2, и могут подвергаться термообработке до более высоких уровней твердости без потери вязкости.

Инструментальная сталь O1

O1 - это маслозакаленная инструментальная сталь, которая ценится за стабильность размеров при закалке. Она легче обрабатывается, чем большинство других инструментальных сталей, поэтому ее часто выбирают новички. O1 широко используется для изготовления штампов, пресс-форм и прецизионных деталей.

Инструментальная сталь M2

M2 - это быстрорежущая сталь, сохраняющая твердость даже при высоких температурах, поэтому она используется для изготовления режущих инструментов, таких как сверла, концевые фрезы и метчики. Однако M2 трудно поддается обработке и обычно требует применения твердосплавных инструментов с покрытием или шлифование когда требуется высокая точность.

Инструментальная сталь A3

A3 менее распространен, но все еще используется в общих областях применения. Она обладает хорошей обрабатываемостью и достойной износостойкостью. A3 часто выбирают для инструментов, которым требуется умеренная твердость и прочность, например, для пуансонов и штампов для более мягких материалов.

Свойства материалов, влияющие на обработку

Инструментальная сталь прочна и долговечна, но эти качества делают ее более сложной для обработки. Ее твердость, прочность и износостойкость влияют на работу режущего инструмента. Ниже перечислены основные свойства, влияющие на обработку.

Твердость и прочность

Инструментальная сталь очень твердая, что позволяет ей дольше служить при резке и формовке инструментов. Однако высокая твердость также приводит к быстрому износу режущих инструментов. Для обработки инструментальной стали резцы должны быть прочнее заготовки. По этой причине часто используются твердосплавные инструменты.

Вязкость - это способность стали поглощать энергию, не разрушаясь. Прочная инструментальная сталь не поддается растрескиванию или сколам, что делает ее более твердой для резки. При выборе подходящей инструментальной стали механики должны соблюдать баланс между твердостью и вязкостью.

Износостойкость и теплопроводность

Инструментальная сталь хорошо сопротивляется износу, поэтому она так эффективно используется в пуансонах, штампах и режущих инструментах, которые испытывают постоянное трение. Однако это же свойство делает обработку более медленной и трудоемкой. Режущие кромки изнашиваются быстрее, что означает большее количество замен инструмента и более высокие затраты.

Еще одна проблема - плохая теплопроводность. Тепло остается в зоне резания, а не уходит через материал. Это приводит к быстрому размягчению и затуплению режущей кромки. Охлаждающая жидкость, более низкая скорость и правильная подача помогают контролировать нагрев и продлевают срок службы инструмента.

Термическая обработка и ее влияние на обрабатываемость

Большинство инструментальных сталей термически обработанный для повышения твердости и износостойкости. Но после закалки они становятся гораздо более сложными для обработки. Предварительно закаленные стали требуют мощных режущих инструментов и строгого контроля параметров обработки.

Некоторые мастерские предпочитают обрабатывать инструментальную сталь в отожженном (размягченном) состоянии и закаливают ее позже. Это уменьшает износ инструмента и сокращает время цикла. Для высокоточных работ после термообработки часто используется твердое точение или шлифование. В любом случае процесс термообработки существенно влияет на то, как инструментальная сталь может быть подвергнута резке и обработке.

Предварительная обработка

Обработка инструментальной стали становится проще, если перед началом резки предпринять правильные шаги. Хорошая подготовка уменьшает износ инструмента, повышает точность и предотвращает потерю времени.

Выбор правильной марки инструментальной стали

Различные марки служат для разных целей. Такие марки, как D2 или M2, обычно выбирают для высокой износостойкости. Если деталь будет подвергаться сильным ударам, лучше использовать S7. Если приоритетом является обрабатываемость, часто используются O1 или A2.

Также важно планировать термическую обработку. Для некоторых проектов требуется сталь, которая легко обрабатывается в отожженном состоянии, в то время как для других нужна сталь, которая остается стабильной во время закалки. Выбор правильной марки означает учет функционального назначения детали и ограничений на обработку в цехе.

Подготовка заготовки

Исходный материал должен быть чистым, плоским и иметь правильные размеры. Перед обработкой следует удалить неровности и окалину с поверхности. Это предотвратит повреждение инструмента и обеспечит более гладкие срезы.

Если материал деформирован или неровен, давление зажима может согнуть его во время обработки, что приведет к ошибкам в готовой детали. Внимательно осмотрите материал перед установкой. При многоэтапной работе разметка опорных кромок поможет сохранить ориентацию.

Снятие напряжений и термообработка перед механической обработкой

Инструментальная сталь часто несет в себе внутренние напряжения, возникшие в результате прокатки или предыдущей обработки. Эти напряжения могут вызвать смещение детали при резке. Термообработка для снятия напряжений помогает уменьшить эту проблему.

Эта обработка производится при более низких температурах, чем закалка. Она делает сталь более стабильной без потери вязкости. Для некоторых марок стали механическая обработка после отжиг это лучший подход. Затем деталь можно закалить и довести до нужного размера. Такая последовательность снижает искажения и делает процесс более предсказуемым.

Выбор режущего инструмента для инструментальной стали

Выбранный вами режущий инструмент оказывает большое влияние на обработку инструментальной стали. Он влияет на срок службы инструмента, качество обработки поверхности и общую эффективность. Использование правильного инструмента помогает избежать простоев и снизить затраты.

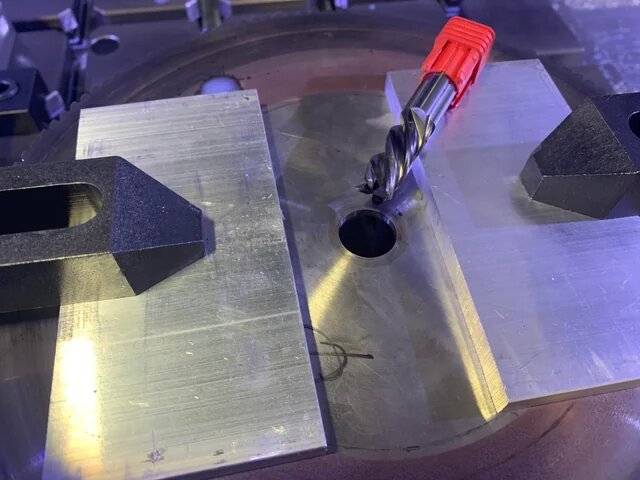

Твердосплавные инструменты

Твердосплавные инструменты являются стандартом для обработки стальных инструментов. Они остаются острыми дольше, чем инструменты других типов, и могут работать на более высоких скоростях резания, что делает их лучшим вариантом для обработки закаленных инструментальных сталей и больших объемов работ.

Поскольку твердый сплав хрупкий, для его обработки требуются жесткие установки с минимальной вибрацией. Устойчивый станок и надежный зажим имеют большое значение. Также важна охлаждающая жидкость: она помогает контролировать нагрев и продлевает срок службы инструмента.

Инструменты из быстрорежущей стали

Инструменты из быстрорежущей стали (HSS) дешевле и прочнее твердосплавных. Они могут выдерживать большие нагрузки, не ломаясь, что делает их полезными для ручной обработки, коротких тиражей или черновой обработки более мягкой отожженной инструментальной стали.

Недостатком является более короткий срок службы инструмента. HSS не может сравниться со скоростью резания твердого сплава или его стойкостью, особенно при работе с закаленными сталями. Она лучше всего подходит в тех случаях, когда точность не является критической или приоритетом является низкая стоимость.

Инструменты с покрытием и их преимущества

Покрытия для инструментов добавляют еще один уровень производительности. К распространенным покрытиям относятся нитрид титана (TiN), карбонитрид титана (TiCN) и нитрид титана алюминия (AlTiN).

Эти покрытия снижают трение, противостоят нагреву и повышают износостойкость. Они помогают инструментам резать более гладко, служить дольше и получать более качественную поверхность. Твердосплавные инструменты с покрытием часто являются наиболее эффективным выбором для прочных инструментальных сталей. Тип покрытия должен соответствовать скорости обработки, материалу инструмента и используемой СОЖ.

Преимущества обработки инструментальной стали

Обработка инструментальной стали дает ряд преимуществ, которые помогают производителям создавать надежные и долговечные компоненты. Правильная установка обеспечивает прочность и точность в одном процессе.

Долговечность

Детали из инструментальной стали служат долго. После механической обработки и термообработки они противостоят износу, ударам и деформации. Это делает их идеальными для штампов, режущих инструментов и пресс-форм, которые работают тысячи циклов без сбоев. Механическая обработка позволяет добиться этой долговечности, придавая деталям форму, способную выдерживать большие нагрузки.

Точность

Инструментальная сталь выдерживает жесткие допуски. При правильной обработке она обеспечивает чистые и точные размеры. Это очень важно для таких деталей, как пуансоны, формовочные инструменты и приспособления, требующие точной подгонки. Стабильное поведение материала помогает предотвратить смещение или искажение во время обработки, что приводит к стабильным результатам.

Универсальность

Инструментальная сталь бывает разных марок, каждая из которых обладает уникальными достоинствами. Если для работы требуется твердость, прочность или термостойкость, найдется подходящая марка. Это делает инструментальную сталь хорошим выбором во многих отраслях промышленности - от автомобильной до аэрокосмической и производства пресс-форм.

Хорошая обрабатываемость

Некоторые инструментальные стали, такие как O1 и A2, обладают хорошей обрабатываемостью. В отожженном состоянии они режут гладко и позволяют быстро выполнять черновую обработку. Другие могут потребовать больше усилий, но даже закаленная сталь может быть точно обработана с помощью соответствующих инструментов и подач. Хорошая обрабатываемость сокращает время цикла и снижает стоимость инструмента.

Промышленные применения обработанной инструментальной стали

Инструментальная сталь используется в отраслях, где требуются высокая прочность, износостойкость и точность. Благодаря своим рабочим характеристикам в условиях стресса она является надежным материалом во многих отраслях.

Аэрокосмическая промышленность

В аэрокосмической промышленности инструментальная сталь используется для изготовления заготовок, приспособлений и формообразующей оснастки. Эти детали должны сохранять точность при выполнении операций с высокой силой. Инструментальная сталь хорошо сохраняет свою форму и размер даже при многократных нагрузках. Она также используется в высокоскоростных режущих инструментах для авиационных компонентов.

Автомобильная промышленность

Автомобильные детали должны выдерживать износ, удары и нагрев. Инструментальная сталь часто используется для изготовления штампов и пуансонов, а также для формирования инструментов для кузовных панелей и деталей трансмиссии. Эти инструменты должны работать быстро и оставаться острыми в течение длительных производственных циклов, а обработанная инструментальная сталь обеспечивает такую производительность.

Изготовление пресс-форм и штампов

Это одно из самых больших применений инструментальной стали. Формы для литья под давлением, формы для литья под давлением и штампы для ковки используют инструментальную сталь для работы с теплом, давлением и абразивным износом. Здесь часто используются такие марки, как H13, D2 и P20. Обработанные поверхности должны быть гладкими и точными, чтобы пресс-формы работали правильно.

Режущие инструменты

Сверла, концевые фрезы, протяжки и развертки часто изготавливаются из инструментальной стали. Высокоскоростная сталь (например, M2) позволяет этим инструментам продолжать резать даже в горячем состоянии. Обработка этих инструментов требует точности и тщательного контроля температуры. Хорошо обработанный режущий инструмент служит дольше и лучше работает под нагрузкой.

Лучшие методы обработки инструментальной стали

Обработка инструментальной стали - сложная задача, но правильные привычки делают ее более выполнимой. Сосредоточив внимание на состоянии инструмента, контроле нагрева и скорости резания, машинисты могут повысить точность, качество поверхности и срок службы инструмента.

Используйте острые инструменты

Начинайте любую работу с острыми режущими кромками. Затупленный инструмент создает большее трение, нагревается и быстро изнашивается. Кроме того, он может оставлять некачественную отделку и вызывать погрешности в размерах. Острые инструменты режут более плавно, снижая усилие на станок и заготовку.

Регулярно проверяйте инструменты во время обработки. Замените или перешлифуйте их до сильного износа. При обработке высокоточных деталей даже незначительный износ инструмента может нарушить допуски.

Контроль тепла

Инструментальная сталь удерживает тепло на режущей кромке, а не распределяет его по детали. Это делает контроль тепла одной из самых сложных задач. Охлаждающая жидкость или воздушная струя помогают удалить стружку и снизить температуру на кончике инструмента.

Избыток тепла может привести к поломке инструмента, деформации детали или ожогам поверхности. Для твердосплавных инструментов и высокоскоростных операций часто лучше подходит сухая обработка с сильной воздушной струей. При более медленных операциях охлаждающая жидкость лучше отводит тепло.

Оптимизация скорости

Скорость резания и подача должны соответствовать инструменту и марке стали. Слишком быстрая работа приводит к перегреву и сокращению срока службы инструмента. Слишком медленная работа приводит к потере времени и может привести к трению вместо резания.

В качестве отправной точки используйте таблицы поставщиков оснастки. Для закаленных или термообработанных инструментальных сталей лучше использовать более низкие скорости. Повышайте скорость только в том случае, если установка жесткая и рез остается чистым.

Заключение

Обработка инструментальной стали требует планирования, правильных инструментов и тщательного контроля. Этот материал прочен, но при правильной настройке он режет чисто и выдерживает жесткие допуски. Начиная с точения и заканчивая шлифованием, каждый этап должен соответствовать твердости, износостойкости и тепловым характеристикам стали. Правильный выбор марки, инструментов и методов помогает избежать износа инструмента, перегрева и повторной обработки.

Вам нужна помощь в обработке деталей из инструментальной стали для вашего следующего проекта? Свяжитесь с нашей командой-Мы предлагаем решения по прецизионной обработке с учетом ваших требований. Получите быстрое предложение и квалифицированную поддержку уже сегодня.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.