Конструкторы часто сталкиваются с проблемами, когда детали не подходят или работают не так, как планировалось. Обычно это происходит из-за путаницы между двумя ключевыми понятиями - допуском и припуском. Инженеры, машинисты и покупатели должны знать, как эти термины влияют на результат работы изделия. Даже самый передовой производственный процесс может привести к переделке или поломке без четких рекомендаций.

Допуск - это диапазон допустимых отклонений в размерах детали. Допуск - это запланированная разница между двумя сопрягаемыми деталями. Допуск контролирует то, что разрешено. Допуск задает зазор или посадку между деталями. Знание обоих параметров помогает командам решить, насколько свободной или плотной должна быть деталь. Это обеспечивает бесперебойную работу, качественную сборку и минимальные отходы.

Эти два термина звучат одинаково. Однако их роль в проектировании и производстве совершенно различна. Давайте разделим их.

Допуски в дизайне: Основы, которые необходимо знать

Каждая деталь, которую вы разрабатываете, имеет свой размер. Но в реальном производстве этот размер не может быть идеальным каждый раз. Вот тут-то и приходит на помощь допуск.

Что такое допуск в машиностроении?

Допуск означает допустимый диапазон, в котором размер может отличаться от заявленного. Это способ сказать: "Эта деталь не должна быть точной, но она должна оставаться в этих пределах". Если бы не было допусков, каждая деталь должна была бы быть идеальной. Это нереально.

Например, если отверстие обозначено как 10 мм ± 0,1 мм, его размер может составлять от 9,9 мм до 10,1 мм. Такой небольшой диапазон позволяет с уверенностью производить детали массово.

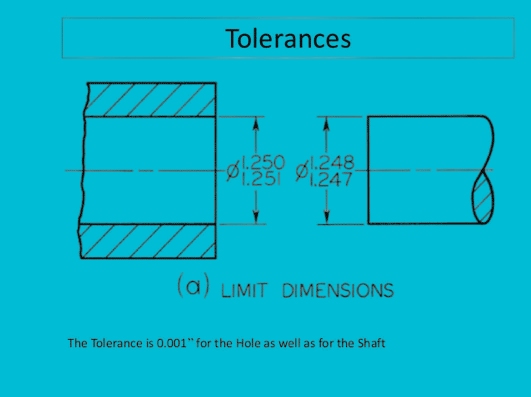

Виды допусков: Односторонние, двусторонние и предельные

Допуски могут быть показаны несколькими способами, каждый из которых подходит для различных проектных нужд:

- Односторонняя толерантность допускает изменение в одном направлении. Например, 10 мм +0,2 / -0,0 означает, что деталь может быть только больше, но не меньше.

- Двусторонняя толерантность допускает отклонения в обоих направлениях. Распространенной формой является ±0,1 мм, при этом 10-миллиметровая деталь может иметь размер от 9,9 мм до 10,1 мм.

- Предельный допуск непосредственно задает верхний и нижний пределы. Вместо 10 мм ±0,1 мм вы говорите 9,9 мм - 10,1 мм.

Основы геометрических размеров и допусков (GD&T)

GD&T добавляет еще один уровень допусков. Он контролирует не только размер, но и форму, ориентацию и положение. Это полезно, когда детали должны быть подогнаны или перемещаться особым образом.

Символы используются для обозначения таких параметров, как плоскостность, параллельность или концентричность. Например, цилиндр должен оставаться прямым в пределах 0,02 мм по длине.

Пособие в машиностроении: Установите правильное соотношение с самого начала

Припуск контролирует запланированную разницу между двумя сопрягаемыми деталями. Он решает, насколько плотно или неплотно детали будут прилегать друг к другу.

Что такое припуск в инженерной терминологии?

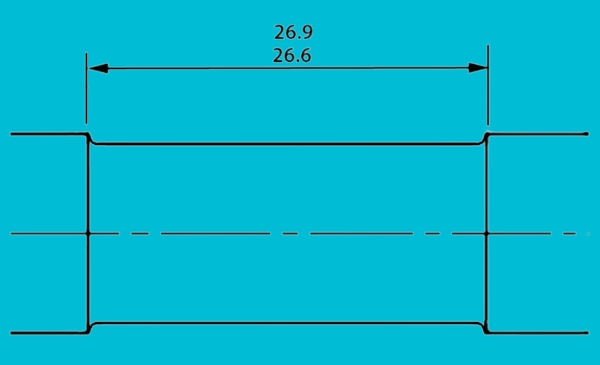

Припуск - это преднамеренный зазор или перекрытие между деталями перед их сборкой. В отличие от допуска, который допускает отклонения, припуск - это фиксированное конструкторское решение. Он устанавливает минимальный зазор или максимальное вмешательство.

Если вал 10 мм, а отверстие 10,1 мм, припуск составляет 0,1 мм. Если отверстие 9,9 мм, припуск составляет 0,1 мм. Это определяет, как детали прилегают друг к другу - скользят, плотно прилегают или прижимаются.

Оговорка в системах отверстий и валов

В большинстве конструкций одна часть остается неизменной, а другая меняется. Именно такая идея лежит в основе систем Hole Basis и Shaft Basis.

- Базовая система отверстий: Отверстие остается того же размера. Вал регулируется для контроля посадки. Эта система более распространена, поскольку стандартные инструменты и сверла делают отверстия фиксированного размера.

- Система основания вала: Размер вала остается неизменным. Отверстие меняется, чтобы получить необходимую посадку. Встречается реже, но полезен в особых случаях.

Типы посадок: Зазор, переход и интерференция

Посадки определяют, насколько легко детали соединяются друг с другом. Существует три основных типа:

- Зазор Fit: Вал всегда меньше отверстия. Детали легко скользят или вращаются.

- Переходная посадка: Вал и отверстие очень близки по размеру. В зависимости от фактических значений детали могут скользить или требовать легкого давления для сборки.

- Посадка с натягом: Вал больше, чем отверстие. Детали должны быть прижаты друг к другу. Это позволяет получить прочное и плотное соединение.

Фиксированный и плавающий крепеж

В узлах крепеж проходит через отверстия. Если оба отверстия зафиксированы, это фиксированное состояние крепежа. Если одно отверстие может перемещаться или смещаться, это состояние плавающего крепежа.

Фиксированные условия требуют более жестких допусков на выравнивание. Плавающие условия дают больше возможностей для регулировки при сборке.

Терпимость и попустительство: Четкие различия, которые вы должны знать

И то, и другое влияет на посадку деталей. Однако допуск и припуск - это не одно и то же. Каждый из них играет свою роль в проектировании и производстве.

Концептуальные различия

Допуск - это вариация. Он устанавливает допустимый диапазон отклонения детали от идеального размера.

Допуск - это намерение. Он определяет запланированную разницу между сопрягаемыми деталями еще до того, как возникнут отклонения.

Вкратце, толерантность - это гибкость, надбавка фиксированная.

Функциональные различия в сборке

Припуски определяют тип прилегания: свободное, плотное или прижимное. Он подсказывает, как поведут себя две детали при соединении.

Допуски обеспечивают соответствие конечных деталей установленным пределам. Он обеспечивает соответствие конструкции, даже если детали изготовлены с небольшими различиями.

Дозволенность служит цели. Толерантность обеспечивает достижение цели.

Влияние на производство и контроль

Более жесткие допуски означают большую точность. Это увеличивает стоимость и время проверки.

Припуски влияют на то, как спроектированы детали. Он влияет на такие решения, как запрессовка или проскальзывание, или на то, какое усилие необходимо приложить для сборки.

Во время контроля измеряется и проверяется допуск. Допуски пересматриваются на этапе проектирования.

Примеры из реальных приложений

Шестерни со скользящей посадкой необходим небольшой зазор. Допуски обеспечивают скольжение, но не шатание.

Подшипники с прессовой посадкой необходим припуск на интерференцию. Допуски не позволяют деталям быть слишком свободными или слишком тугими.

Шарниры для ноутбуков Используйте переходные фасоны. Припуск создает плавность движений. Допуск обеспечивает сохранение плавности движения.

| Аспект | Толерантность | Пособие |

|---|---|---|

| Концепция | Допустимый разброс размеров деталей | Преднамеренное различие между сопрягаемыми деталями |

| Цель | Контроль точности изготовления | Обеспечивает правильную посадку деталей |

| Применяется к | Индивидуальные особенности деталей | Отношения между двумя частями |

| Когда определено | При определении размеров детали | Конструкция посадки (например, вал и отверстие) |

| Влияние на сборку | Обеспечивает сохранность деталей в пределах функциональных ограничений | Определяет, скользят ли детали, прижимаются или держатся |

| Влияние на стоимость | Более жесткий допуск = более высокая стоимость | Разрешение в основном влияет на функцию, а не на стоимость |

| Инспекция | Проверено с помощью измерительных приборов | Рассмотрено на стадии проектирования |

| Пример | Отверстие 10 мм ±0,1 мм (диапазон 9,9-10,1 мм) | Зазор 0,1 мм между валом 10 мм и отверстием 10,1 мм |

Как допуски влияют на производственные решения и затраты?

Каждый выбор допуска напрямую влияет на то, как изготавливаются, измеряются и собираются детали.

Влияние на процессы обработки

С малыми допусками легче обрабатывать. Большинство стандартных инструментов могут попасть в цель без особых настроек.

Жесткие допуски требуют специальных инструментов, более низких скоростей и более точного контроля. Это означает больше времени и более высокие затраты.

Обеспечить допуск ±0,01 мм при обработке с ЧПУ гораздо сложнее, чем ±0,1 мм. Для этого могут потребоваться специальные приспособления или дополнительные шаги.

Как жесткие допуски увеличивают затраты?

Более жесткие допуски означают:

- Повышенный износ инструмента

- Больше лома

- Больше времени на настройку и измерения

- Повышенные требования к проверке

Каждый из этих факторов увеличивает трудозатраты или задержки. Вот почему конструкторы должны использовать жесткие допуски только в тех случаях, когда этого требует функция.

Учет допусков при проектировании сборок

Каждая деталь в сборке имеет свой допуск. Когда вы складываете их вместе, они могут повлиять на окончательную посадку или движение. Это называется штабель допусков.

Если его не контролировать, это может привести к смещению или заклиниванию деталей. Складирование - это скрытый риск при сборке крупных узлов. Конструкторы должны планировать его заранее.

Использование программного обеспечения для анализа допусков

Современные инструменты САПР позволяют моделировать, как допуски влияют на сборку.

Такие программы, как CETOL, SolidWorks TolAnalyst или Sigmetrix, могут показать:

- Наихудшие варианты

- Статистические результаты

- Зоны риска

Как пособие определяет реальные решения при проектировании механических конструкций?

Припуск существенно влияет на перемещение, фиксацию или износ деталей. Разумный припуск может отличить гладкую сборку от неисправной детали.

Проектирование сопрягаемых деталей

Когда две детали соединяются, припуск определяет, как они будут взаимодействовать. Он подсказывает, будут ли они свободно скользить, плотно фиксироваться или им потребуется усилие, чтобы соединиться.

Инженеры используют припуски для планирования точной посадки валов, отверстий, штифтов и крепежных деталей. Это помогает избежать неплотных соединений или сложных узлов.

Как пособие влияет на износ, нагрузку и игру?

Посадки с зазором уменьшают трение. Но слишком большой зазор может вызвать вибрацию, шум или ранний износ.

Помехоустойчивые соединения держатся крепко, даже под нагрузкой. Однако при небрежном проектировании они могут привести к нарастанию напряжения или повреждению при сборке.

Тематические исследования: Валы, подшипники и втулки

- Валы и подшипники: Для плавного вращения без шатания необходим небольшой зазор.

- Втулки: Часто используют интерференционную посадку, чтобы они оставались на месте под действием силы или вращения.

- Сборки редукторов: Используйте переходные посадки для точного перемещения с минимальным люфтом.

Для каждого случая нужен свой план пособий, чтобы он работал как надо.

Доплата за 3D-печать и обработку на станках с ЧПУ

В 3D-печатьПрипуск должен учитывать усадку материала и точность принтера. Обычно между деталями оставляют зазор 0,2-0,5 мм.

В обработка с ЧПУПрипуск легче контролировать. Однако тепловое расширение, отклонение инструмента или финишные проходы все равно влияют на конечные размеры. Правильное планирование обеспечивает посадку деталей без дополнительной доработки.

Почему добавление допусков и припусков улучшает дизайн?

Хороший дизайн - это не только формы или функции. Он также гарантирует, что детали могут быть изготовлены, собраны и использованы без проблем.

Предотвращает проблемы с монтажом

Видимые значения допусков и припусков гарантируют, что детали будут соответствовать друг другу. Никаких догадок. Никакого принудительного подгонки деталей. Это означает сокращение задержек при сборке и снижение риска отказа.

Улучшает характеристики продукта

Хорошо спланированный припуск может уменьшить люфт, повысить устойчивость или обеспечить плавное скольжение. Правильные допуски позволяют изделию работать стабильно и не изнашиваться слишком быстро.

Сокращение количества брака и переделок

Жесткие, нечеткие или отсутствующие допуски часто приводят к браку. Добавление точных спецификаций помогает производителям точно попасть в цель и избежать дорогостоящих переделок.

Ускоряет производство

Когда машинисты знают допустимый диапазон, они могут работать быстрее и увереннее. Это сокращает время цикла и усилия по настройке.

Упрощает осмотр

Определенные пределы облегчают инспекторам проверку размеров деталей. Используя соответствующие измерительные приборы или КИМ, они могут быстро подтвердить соответствие требованиям.

Поддерживает взаимозаменяемость

Детали, разработанные с учетом стандартных посадок и допусков, легче менять местами или заменять. Это очень важно при массовом производстве или ремонте.

Как инженеры и конструкторы могут эффективно применять допуски и припуски?

Правильное применение допусков и припусков помогает избежать ошибок, контролировать затраты и повышать качество деталей.

Советы по определению практических допусков

- Подберите допуск к функции. Пожалуйста, не делайте его жестче, чем нужно.

- По возможности используйте стандартные диапазоны допусков. Это экономит затраты и снижает сложность.

- Посоветуйтесь с производственной командой. Они знают, что разумно для их машин.

Избегайте ловушки, связанной с использованием жестких допусков "на всякий случай". Это часто приносит больше вреда, чем пользы.

Баланс между стоимостью, точностью и производительностью

Начните с вопроса о том, что должна делать деталь. Затем решите, насколько близким должен быть размер.

Более жесткие допуски стоят дороже. Используйте их только в том случае, если они улучшают характеристики изделия или увеличивают срок его службы.

Для большинства механических деталей достаточно ±0,1 мм. Уменьшайте его только в том случае, если это необходимо для подгонки, уплотнения или контроля перемещения.

Передача информации о допусках на технических чертежах

Используйте понятные символы и единицы измерения.

Следуйте стандартным форматам, например:

- Линейный: 50,00 ± 0,05 мм

- Предел: 49,95 - 50,05 мм

- GD&T: Использование элементов управления для геометрических допусков

Добавьте примечания, если некоторые функции требуют исключительного контроля. Всегда перепроверяйте чертеж перед выпуском.

Уменьшение количества переделок с помощью четких спецификаций допусков

Четко указывайте припуск при проектировании посадок, особенно для прессовых или скользящих деталей.

Пометьте, какая система используется: с отверстиями или с валами. Добавьте примечание для типа посадки: зазор, переход или интерференция.

Простая пометка "Требуется подгонка с зазором 0,1 мм" может предотвратить многочасовую переделку впоследствии.

Заключение

Допуск и припуск могут звучать одинаково, но в проектировании они выполняют разные функции. Допуск контролирует, насколько может измениться размер детали. Припуск устанавливает планируемый зазор или интерференцию между двумя деталями. Допуски обеспечивают изготовление деталей в безопасных пределах. Допуски обеспечивают их соответствие и функционирование.

Четкое и практичное использование обоих способов помогает избежать проблем при сборке, уменьшить количество брака и сдержать расходы. Конструкторы должны соблюдать баланс между точностью и технологичностью и четко указывать в чертежах размеры и допуски.

Вам нужна помощь в изготовлении деталей с жесткими допусками или в определении правильного припуска для вашей конструкции? Связаться с нами Сегодня вы можете получить квалифицированную поддержку в создании прототипов и производстве металлических деталей на заказ.

Часто задаваемые вопросы

Может ли терпимость и попустительство быть нулевым?

В теории - да. Но на практике нулевой допуск или разрешение нереальны. Все производственные процессы имеют пределы. Нулевое значение означает, что детали должны быть идеальными, что увеличивает стоимость и сложность.

Зачем нужны допуски, если существует припуск?

Припуск задает предполагаемое соответствие между двумя деталями. Допуски контролируют отклонения в процессе производства. Без допусков невозможно гарантировать, что припуск будет достигнут. Для получения надежных результатов необходимо и то, и другое.

Как дизайнерам выбрать подходящий допуск?

Начните с функции. Спросите, что должна делать деталь. Затем посмотрите, как она сочетается с другими. Используйте стандартные таблицы допусков для ориентира. Если вы не уверены, посоветуйтесь с машинистом или производителем.

Всегда ли жесткость лучше, когда речь идет о допуске?

Нет. Более жесткие допуски увеличивают стоимость, время и сложность. Используйте их только в тех случаях, когда требуется герметизация, выравнивание или контроль перемещения. Для многих деталей более слабый диапазон подходит как нельзя лучше.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.