Каждый проект нуждается в прочной и надежной резьбе. Однако многие команды пытаются обеспечить точность и последовательность, которые требует прецизионная обработка. Если вы хотите каждый раз создавать идеальную резьбу, вы должны понимать основы нарезания резьбы. Вам также необходимо знать, какими инструментами и какими методами следует пользоваться для получения чистых и точных результатов.

Хотите перестать совершать распространенные ошибки при постукивании? Продолжайте читать, чтобы узнать шаги и советы, которые помогут вам сделать это правильно.

Что такое нарезание резьбы?

Нарезание резьбы - это нарезание резьбы в отверстии с помощью метчика. Метчик имеет режущие кромки, соответствующие профилю резьбы. При вращении в просверленном отверстии он удаляет канавки, образуя резьбовую дорожку.

Нарезание резьбы используется, когда деталь должна получить крепеж, например, винт или болт. В результате получается надежное, многократно используемое соединение. Нарезание резьбы может выполняться вручную или на станке. Ручное нарезание резьбы происходит медленнее, но идеально подходит для небольших партий. Нарезание резьбы с ЧПУ быстро, точно и подходит для крупносерийного производства.

Внутренняя и внешняя резьба

Резьба бывает двух основных типов: внутренняя и внешняя.

- Внутренняя резьба вырезаются внутри отверстия. Они выполняются с помощью метчика. Их можно найти в таких деталях, как кронштейны, корпуса и корпуса шестерен.

- Внешняя резьба нарезаются по внешней стороне цилиндра. Они делаются с помощью плашки или резьбонарезного инструмента на токарном станке. Болты, винты и шпильки имеют наружную резьбу.

Основные стандарты резьбы

Стандарты резьбы помогают обеспечить соответствие деталей, изготовленных в разных цехах или странах. Вот наиболее распространенные из них:

- Метрическая (ISO): Измеряется в миллиметрах. Распространен во всем мире. Типичный размер может быть M6 × 1,0.

- Объединенный (UNC/UNF): Используется в основном в США и измеряется в дюймах. UNC обозначает крупную резьбу, UNF - мелкую. Пример: ¼"-20 UNC.

- BSP (трубы британского стандарта): Используется для уплотнения трубной резьбы. Распространены в водопроводных и жидкостных системах.

- NPT (национальная трубная резьба): Конические резьбы для герметичного уплотнения в трубопроводных системах. Широко используется в США.

Терминология и геометрия резьбы

Знание терминов резьбы поможет вам работать более точно. Вот несколько основных:

- Основной диаметр: Внешний диаметр резьбы.

- Малый диаметр: Диаметр у основания резьбовой канавки.

- Подача: Расстояние от одной нити до другой. Меньший шаг = более тонкая резьба.

- Ведущий: Расстояние, на которое продвигается резьба за один оборот. То же, что и шаг для однозаходных резьб.

- Угол наклона резьбы: Угол между сторонами резьбы. Наиболее распространенным является угол 60° для метрической и унифицированной резьбы.

Виды методов нарезания резьбы

Выбор подходящего метода нарезки зависит от вашей установки, материала и объема. Ниже представлены наиболее часто используемые типы, каждый из которых имеет свои достоинства и ограничения.

Ручное нарезание резьбы

Ручное нарезание резьбы - самый простой метод. При этом используется метчиковый ключ и набор метчиков, обычно в три этапа: конус, заглушка и донышко.

Этот метод медленный, но очень гибкий. Он отлично подходит для небольших работ, ремонта или когда электроинструменты не могут достать деталь. Он хорошо работает с более мягкими материалами, такими как алюминий или мягкая сталь.

Однако метчик легко перекосить, и если вы не будете осторожны с усилием или очисткой от стружки, то рискуете сломать его. Кроме того, он менее точен в отношении глубины и последовательности резьбы.

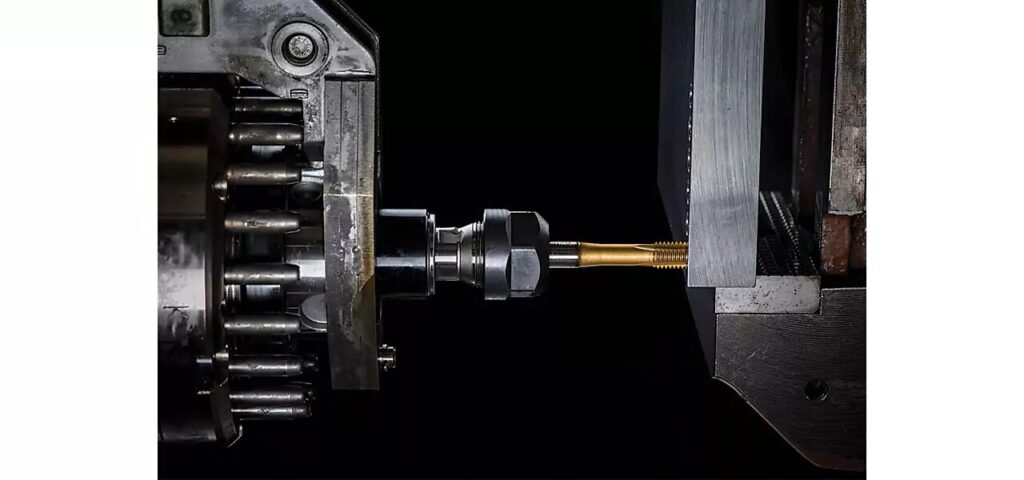

Машинное нарезание резьбы

При машинном нарезании резьбы используется такое оборудование, как сверлильный пресс, резьбонарезная головка или станок с ЧПУ. Метчик вращается и подается в отверстие автоматически.

Этот метод быстрее, последовательнее и лучше для производства. Также легче контролировать скорость подачи и глубину. Нарезание резьбы на станке уменьшает ошибки оператора и позволяет добиться более жестких допусков.

Большинство мастерских используют этот метод для средних и больших объемов работ. Он также лучше справляется с более твердыми материалами при надлежащей смазке и скорости резки.

Нарезание резьбы по форме (нарезание резьбы валиком) в сравнении с нарезанием резьбы

Существует два основных способа создания резьбы - нарезание и формирование.

- Нарезка резьбы Снимает материал для создания резьбы. Он работает с большинством металлов и является стандартом для многих работ. При работе образуется стружка, поэтому правильное удаление стружки является ключевым моментом.

- Простукивание формы (Нарезание валиков) вытесняет материал, а не разрезает его. Для него требуются вязкие металлы, такие как алюминий или мягкая сталь. При этом резьба получается более прочной, так как не нарушается зернистость.

При нарезании резьбы по форме не образуется стружка. Оно также уменьшает износ метчика и улучшает качество обработки поверхности. Но оно требует точного размера отверстия и более высокого крутящего момента.

Жесткое и плавающее нарезание резьбы

Они относятся к способу удержания и перемещения метчика во время нарезания резьбы на станке.

- Жесткая резьба фиксирует держатель ответвителя на шпинделе. Подача и скорость вращения шпинделя синхронизируются. Это обеспечивает высокую точность и часто используется в станках с ЧПУ.

- Плавающая нарезка Используется держатель с осевым или радиальным перемещением. Он допускает небольшое смещение или изменение подачи. Этот вариант лучше подходит для старых станков или ручных установок.

Жесткое нарезание резьбы быстрее и точнее, но оно требует идеального выравнивания. Плавающая нарезка более щадящая и помогает защитить метчик от поломки.

Инструменты и оборудование для нарезания резьбы

Успех резьбонарезания зависит от использования правильных инструментов. Для разных работ подходят разные метчики, материалы и держатели. В этом разделе рассказывается о том, что нужно использовать и почему это важно.

Виды кранов

Метчики бывают трех типов, каждый из которых отличается наконечником и траекторией стружки. Эти типы часто используются поэтапно для лучшего контроля и более чистой резьбы:

- Конический метчик: Имеет длинную подводку с постепенным нарезанием около 8-10 нитей. Легко запускается и хорошо центрируется. Лучше всего подходит для проделывания отверстий вручную или для мягких материалов.

- Штекерный краник: Имеет фаску средней длины с нарезкой от 3 до 5 нитей. Это самый распространенный тип, который позволяет сбалансировать простоту начала работы с нарезанием резьбы на всю глубину.

- Вентиляционный кран: Почти не имеет уступа, всего 1-1,5 витка. Предназначен для нарезания резьбы в нижней части глухие дыры. Обычно используется в последнюю очередь после начала резьбы коническим или пробочным метчиком.

Материалы и покрытия для различных заготовок

Материал основы и покрытие крана влияют на производительность, износ и долговечность. Вот обзор распространенных вариантов:

- Высокоскоростная сталь (HSS): Недорогой и хорошо подходит для общего использования на мягких и средних металлах, таких как алюминий, латунь или мягкая сталь.

- Кобальтовая сталь: Прочнее, чем быстрорежущая сталь. Лучше подходит для более твердых материалов, таких как нержавеющая сталь или чугун. Долговечнее в условиях высоких температур и нагрузок.

- Карбид: Очень твердые и износостойкие. Лучше всего подходит для жестких установок и высокоскоростного нарезания резьбы по абразивным или прочным материалам. Кроме того, он хрупкий, поэтому не идеален для ручного нарезания резьбы.

Обычные покрытия:

- TiN (нитрид титана): Уменьшает износ, снижает трение и увеличивает срок службы крана.

- TiCN (карбонитрид титана): Более прочное и термостойкое покрытие, чем TiN.

- TiAlN (нитрид титана и алюминия): Отлично подходит для высокоскоростного и сухого нарезания резьбы по прочным сплавам.

Держатели, патроны и адаптеры для метчиков

Держатели метчиков удерживают метчик на одной линии и обеспечивают его плавное вращение. Тип держателя влияет на точность, срок службы инструмента и безопасность.

- Жесткие держатели для метчиков: Используется в станках с синхронизированной подачей. Идеально подходит для нарезания резьбы на станках с ЧПУ. Обеспечивают жесткий контроль над глубиной и выравниванием.

- Плавающие держатели для кранов: Обеспечивают небольшое перемещение. Помогают избежать поломки крана при перекосе. Применяется в ручных или старых машинах.

- Быстросменные держатели метчиков: Экономия времени при настройке или выполнении многокомпонентных работ. Сократите время простоя на производстве.

Подготовка к нарезанию резьбы

Хорошее нарезание резьбы начинается еще до того, как метчик коснется детали. Правильное планирование и подготовка делают нарезание резьбы более простым, безопасным и точным. В этом разделе рассказывается о выборе правильных размеров и правильной настройке.

Выбор правильного размера метчика и сверла

Перед нарезанием резьбы необходимо подобрать размер метчика в соответствии с желаемой резьбой. Затем подберите сверло нужного размера, чтобы сделать отверстие.

Размер метчика зависит от размера винта или болта, который будет входить в отверстие. Например, метчик ¼"-20 UNC используется для винта ¼" с 20 витками резьбы на дюйм.

Для каждого крана требуется сверло определенного размера. Если отверстие будет слишком маленьким, метчик может сломаться. Если оно слишком большое, резьба не будет хорошо зажиматься.

Диаграммы широко доступны, но вот два распространенных примера:

- ¼"-20 UNC нуждается в Сверло #7 (0.201″)

- M6 × 1.0 нуждается в Сверло 5,0 мм.

Всегда проверяйте тип метчика и материал перед окончательным определением размера сверла.

Расчет размера резьбового сверла на основе спецификации резьбы

Вы также можете рассчитать размер сверла, если под рукой нет таблицы. Вот как:

Для метрической резьбы:

- Размер сверла = Основной диаметр - Шаг резьбы

- Пример: M10 × 1,5 → 10 - 1,5 = 8,5 мм сверло

Для дюймовой резьбы:

- Размер сверла = Основной диаметр - (1 ÷ Резьба на дюйм)

- Пример: ½"-13 → 0,5 - (1 ÷ 13) = 0,423″ дрель

Это дает зацепление резьбы около 75%, что вполне подходит для большинства применений.

Немного больше для твердых материалов или сложных метчиков. Меньше - только если требуется максимальная прочность, а момент затяжки не имеет значения.

Подготовка заготовок и выравнивание отверстий

Чистые, точные отверстия делают нарезание резьбы более плавным и безопасным.

- Зачистите отверстие чтобы удалить острые края.

- Снимите фаску с отверстия немного. Это поможет крану начать движение прямо.

- Проверьте глубину отверстия для глухих отверстий. Оставьте достаточно места для наконечника метчика и стружки.

- Выровняйте кран с центром отверстия. Несоответствие может привести к поломке метчика или срыву резьбы.

Начинайте кран с легким нажимом и медленно поворачивайте, если вы нарезаете резьбу вручную. Держите его под прямым углом к поверхности. При машинном нарезании резьбы перед началом работы проверьте соосность шпинделя.

Пошаговый процесс нарезания резьбы

Каждый шаг в процессе нарезания резьбы имеет значение. Спешка или пропуск этапов могут привести к поломке метчика, плохой резьбе или бракованным деталям. Вот как сделать все правильно, от начала до конца.

Разметка и сверление отверстия

Начните с четкой разметки места расположения отверстия. Используйте центральный пробойник, чтобы направлять сверло. Это не позволит сверлу шататься, особенно на твердых или гладких поверхностях.

Выберите подходящее сверло для крана. Для достижения максимальной точности используйте сверлильный станок или станок с ЧПУ. Если вы сверлите вручную, держите сверло прямо и прилагайте постоянное давление.

Просверлите отверстие на нужную глубину. Для глухих отверстий обеспечьте дополнительное пространство внизу для стружки и наконечника метчика. После сверления очистите отверстие. Удалите все заусенцы и незакрепленные стружки, которые могут мешать работе метчика.

Выравнивание и запуск крана

Осторожно вставьте кран в отверстие. Убедитесь, что он расположен абсолютно вертикально (или на одной линии с отверстием, если оно расположено под углом).

При нарезании резьбы вручную используйте направляющую для метчиков или квадрат для проверки соосности. Приложите легкое давление и сначала медленно поворачивайте метчик. Он должен начать резать сам по себе.

Остановитесь, если кажется, что метчик сразу же нажимает слишком сильно. Проверьте размер отверстия или попробуйте использовать конический метчик для облегчения начала работы.

Продвижение, очистка фишек и поддержание точности

Как только кран будет включен, продолжайте медленно и равномерно вращать его. При ручном постукивании поверните на пол-оборота вперед, а затем на четверть оборота назад. Это поможет разбить и очистить стружку.

Используйте смазочно-охлаждающую жидкость для уменьшения трения и продления срока службы инструмента. Она также помогает сохранить резьбу гладкой и чистой. Постоянно следите за тем, чтобы метчик оставался выровненным. Даже небольшой наклон может привести к искривлению резьбы или поломке метчика.

При машинном нарезании резьбы следите за тем, чтобы скорость подачи соответствовала шагу резьбы. Для сохранения прямолинейности используйте соответствующие держатели инструмента.

Разбивка чипа и предотвращение застревания

Используйте метод обратного поворота (пол-оборота вперед, четверть оборота назад), чтобы выбить стружку при нарезании резьбы вручную.

Нарезание резьбы по Пеку может помочь при машинном нарезании резьбы. Это означает втягивание метчика после нескольких оборотов для удаления стружки перед продолжением работы.

Образование стружки не является проблемой для метчиков, но высокий крутящий момент - это проблема. Используйте достаточное количество смазки и правильные настройки станка, чтобы избежать пробуксовки.

Факторы, влияющие на качество резьбы

Хорошая резьба зависит не только от острого метчика. Многие переменные влияют на то, насколько чистыми, прочными и стабильными получаются резьбы. Давайте рассмотрим основные из них.

Свойства материалов и твердость

Некоторые металлы легче поддаются постукиванию, чем другие.

- Мягкие материалы Например, алюминиевые и латунные метчики легко закручиваются, но могут порваться, если метчик затупился.

- Более твердые материалы такие как нержавеющая сталь, титан или инструментальная сталь, требуют большего крутящего момента и быстрее изнашивают метчики.

- Хрупкие материалы такие как чугун, производят мелкую стружку, но могут треснуть под нагрузкой.

Высокая твердость увеличивает износ инструмента. Низкая пластичность увеличивает вероятность скола или плохой формы резьбы. Всегда подбирайте тип метчика и покрытие в соответствии с нарезаемым материалом.

Кроме того, обратите внимание, что термообработанные детали труднее обрабатывать метчиком. Для таких деталей лучше использовать предварительное сверление перед термообработкой.

Геометрия метчика и состояние режущей кромки

Форма крана и состояние его режущих кромок имеют большое значение.

- Метчики со спиральными канавками помогают извлекать стружку из глухих отверстий.

- Прямые флейты хорошо подходят для сквозных отверстий и коротких пропилов.

- Спиральные метчики продвигают стружку вперед, отлично подходят для нарезания сквозных отверстий.

Изношенные метчики приводят к плохой резьбе, высокому крутящему моменту и риску поломки. Тупые режущие кромки размазывают материал, а не срезают его начисто.

Часто проверяйте метчики, особенно при производстве. Заменяйте их при первых признаках износа или грубой обработки резьбы.

Охлаждающая жидкость, смазка и удаление стружки

Смазка помогает контролировать нагрев и снижать трение. Кроме того, она делает резьбу чище и повышает срок службы крана.

- Используйте режущее масло для ручной нарезки или небольших партий.

- Используйте синтетическую или водорастворимую охлаждающую жидкость для ЧПУ или высокоскоростного нарезания резьбы.

- Нанесите достаточное количество жидкости, чтобы покрыть кран и смыть стружку.

Удаление стружки не менее важно. Стружка, оставшаяся в отверстии, может забить флейту, заклинить метчик или повредить резьбу. При необходимости используйте сжатый воздух или метчик с функцией контроля стружки.

Для глубоких или глухих отверстий периодически отводите метчик назад или используйте метчик со спиральной флейтой, предназначенный для удаления стружки.

Общие проблемы при нарезании резьбы

Даже при планировании резьбонарезание может пойти не так. Проблемы с инструментом, настройкой или материалом часто проявляются в виде сломанных метчиков или плохой резьбы. Вот как распознать эти проблемы и их причины.

Поломка крана

Это одна из самых досадных неудач в таппинге.

Общие причины:

- Использование сверла неправильного размера (слишком маленькое отверстие)

- Слишком быстрое нарезание резьбы или слишком большой крутящий момент

- Тусклый или изношенный кран

- Плохое удаление стружки

- Перекос при ручной нарезке

- Твердый материал без надлежащей смазки

Чтобы избежать этого, всегда проверяйте состояние метчика, используйте правильную скорость подачи и часто разбивайте стружку при ручной нарезке. Используйте плавающие держатели или направляющие для метчиков, чтобы уменьшить боковое давление.

Нити увеличенного или уменьшенного размера

Слишком слабая или тугая резьба может вызвать проблемы с посадкой и ослабить узел.

Нитки больших размеров часто являются следствием:

- Использование неправильного сверла (слишком большого)

- Изношенный кран

- Чрезмерный износ режущих кромок крана

Неразмерные резьбы может произойти из-за:

- Слишком маленькое сверло

- Использование метчика без соответствующего размера отверстия

- Неправильный шаг резьбы или неправильный метчик

Перед началом работы всегда проверяйте размер отверстия с помощью калибра и уточняйте характеристики крана.

Перекрестная резьба и несоосность

Поперечная резьба возникает, когда метчик входит в отверстие под углом. Это приводит к повреждению резьбы и слабым соединениям.

Причины:

- Нарезание резьбы без надлежащего выравнивания

- Запуск крана без фаски

- Не использовать направляющую для крана или квадрат

При ручной нарезке используйте блок или направляющую для удержания метчика в прямом положении во время первых нескольких оборотов. При нарезании резьбы на станке следите за тем, чтобы шпиндель был расположен под прямым углом к поверхности отверстия.

Плохая обработка поверхности или образование заусенцев

Неровная резьба или лишние заусенцы снижают прочность резьбы и затрудняют сборку.

Это может произойти по следующим причинам:

- Изношенный кран или обломанная режущая кромка

- Неправильно подобранное покрытие крана или материал для работы

- Отсутствие смазки

- Высокоскоростное нарезание резьбы без надлежащего отвода стружки

Используйте острые метчики, применяйте достаточное количество охлаждающей жидкости, очищайте и проверяйте резьбу после нарезания. При необходимости можно быстро зачистить отверстие зенкером.

Решения и лучшие практики

Чтобы уменьшить количество проблем с нарезанием и улучшить качество резьбы, следуйте проверенным методам. Эти передовые методы помогут избежать износа инструмента, повысить стабильность и снизить количество брака.

Правильный выбор размера метчика и сверла

Всегда сопоставляйте размер сверла со стандартом метчика и резьбы. Используйте таблицы сверления метчиков или сделайте быстрый расчет, исходя из шага резьбы.

- Слишком маленькое отверстие приводит к поломке крана.

- Слишком большое отверстие приводит к слабой резьбе.

Если вы используете метчик, будьте еще более осторожны с размером отверстия. Нарезание резьбы по форме зависит от смещения материала, а не от удаления стружки.

Проверьте маркировку инструмента и, если не уверены, подтвердите ее штангенциркулем или манометром. Не угадывайте.

Правильный контроль скорости, подачи и глубины

Используйте скорость резки, соответствующую материалу. Слишком высокая скорость приводит к перегреву. Слишком медленная приводит к грубой резьбе.

Например:

- Алюминий: высокая скорость, низкий крутящий момент

- Нержавеющая сталь: меньшая скорость, больший крутящий момент

На станках с ЧПУ установите правильное число оборотов и подачу в соответствии с шагом резьбы. При жестком нарезании резьбы шпиндель и подача должны быть синхронизированы.

Избегайте перекармливания. Углубляйтесь только на полную длину резьбы, а затем останавливайтесь. Для глухих отверстий предусмотрите место для стружки в нижней части.

Методы смазки для различных материалов

Используйте смазочно-охлаждающую жидкость для уменьшения трения, охлаждения инструмента и удаления стружки.

- Алюминий: Используйте легкое масло для резки или туманную охлаждающую жидкость.

- Сталь и нержавеющая сталь: Используйте масла для резки на основе серы или масла для резки под высоким давлением.

- Латунь или чугун: Обычно сухой, но легкое масло может продлить срок службы крана.

Наносите жидкость непосредственно на кран, а не только на отверстие. При ручной работе наносите жидкость на каждое отверстие. При работе на станках с ЧПУ используйте заливочную или проточную охлаждающую жидкость, если таковая имеется.

Периодический осмотр и обслуживание инструментов

Регулярно проверяйте метчики на наличие признаков износа, сколов или тусклости. Изношенные метчики делают резьбу грубой и повышают вероятность поломки. Очищайте метчики после использования. Удаляйте стружку, застрявшую во флейте. Храните их в промаркированных держателях, чтобы не перепутать и защитить режущие кромки.

Заменяйте метчики, ориентируясь на количество резьбы, а не только на ощупь. На производстве следите за сроком службы инструмента, чтобы избежать неожиданных отказов. Всегда проверяйте резьбовые детали с помощью измерительных приборов для подтверждения качества. Выявляйте проблемы на ранней стадии, пока они не затронули больше деталей.

Заключение

Нарезание резьбы - ключевой этап прецизионной обработки. От выбора правильного размера метчика и сверла до контроля скорости, подачи и смазки - каждая деталь влияет на конечное качество резьбы. Хорошая подготовка, чистая техника и инструменты помогут избежать поломки, смещения и некачественной резьбы.

Вам нужны металлические детали с резьбой на заказ для вашего следующего проекта? Мы предлагаем резьбу с ЧПУ, ручную резьбу и услуги по полной обработке металла в соответствии с вашими проектными спецификациями. Пожалуйста, пришлите нам свои чертежи чтобы получить быстрое и точное предложение уже сегодня.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.