Производители часто сталкиваются с трудностями при формировании металла в сложные изгибы и контуры. Традиционные методы могут быть трудоемкими, дорогостоящими и подверженными ошибкам. Знакомьтесь с вытяжной формовкой — универсальной техникой, которая обеспечивает точные и эффективные результаты для создания изогнутых металлических компонентов.

Формовка растяжением — это метод изготовления металла, при котором металл растягивается и сгибается над штампом для создания изогнутых форм. Он использует натяжение, чтобы натянуть материал, формируя его вокруг формы, что приводит к равномерной толщине и минимальному отскоку. Этот метод производит большие контурные детали с высокой точностью размеров.

Давайте рассмотрим, как работает метод вытяжной формовки, его преимущества и широкое применение в современном производстве.

Понимание процесса формования растяжением

Наука, лежащая в основе вытяжной формовки

Формовка растяжением основана на принципе пластической деформации. Мы применяем контролируемое натяжение к металлическому листу, растягивая его за пределы предела текучести. Это натяжение в сочетании с формовочной силой штампа позволяет нам создавать точные изогнутые формы.

Процесс включает в себя тщательный расчет свойств материала, распределения напряжений и пределов формовки. Наши инженеры используют передовое программное обеспечение для моделирования и имитации процесса формовки, обеспечивая оптимальные результаты для каждого уникального проекта.

Ключевые принципы и методы

Успешное формование методом вытяжки регулируется несколькими важными принципами:

- Выбор материала: Мы выбираем металлы с соответствующей гибкостью и прочностью.

- Контроль натяжения: Мы тщательно регулируем силу натяжения, чтобы избежать разрывов или чрезмерного истончения.

- Конструкция штампа: Наши формы точно спроектированы для достижения желаемой конечной формы.

- Управление температурой: Некоторые материалы можно улучшить с помощью нагревания в процессе формования.

Для оптимизации результатов мы применяем различные методы, включая предварительное растяжение, многоэтапное формование и термообработку после формования.

Распространенные материалы, используемые при формовании растяжением

Формовка растяжением хорошо подходит для различных металлов, включая:

- Алюминиевые сплавы

- Нержавеющая сталь

- Титан

- Медные сплавы

- Низкоуглеродистая сталь

Каждый материал обладает уникальными свойствами, которые влияют на процесс формовки. Мы выбираем лучший материал на основе конкретных требований каждого проекта, учитывая такие факторы, как прочность, вес, коррозионная стойкость и стоимость.

Типы методов формовки растяжением

Линейная вытяжная формовка

Линейное вытягивание — наш метод создания длинных изогнутых деталей. Мы зажимаем металлический лист с обоих концов и вытягиваем его через неподвижную матрицу. Эта технология производит такие компоненты, как обшивка крыльев самолетов и большие архитектурные панели.

Процесс позволяет точно контролировать толщину и кривизну материала. Мы можем достигать сложных форм, регулируя натяжение и положение штампа во время формовки.

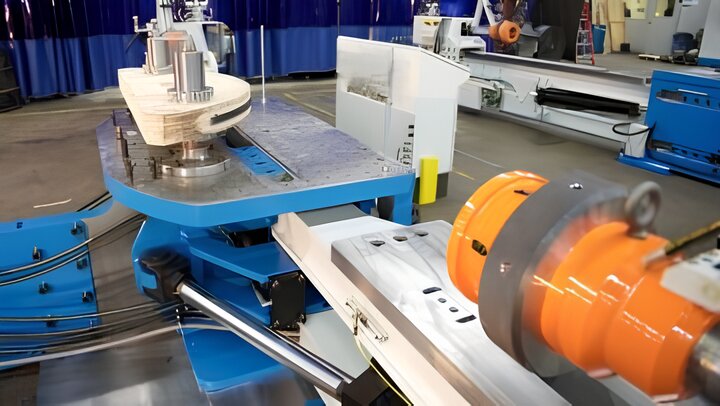

Ротационная вытяжная формовка

Ротационная вытяжка идеально подходит для создания деталей с переменным поперечным сечением. Мы используем вращающуюся матрицу, которая перемещается вдоль длины заготовки. Этот метод производит такие компоненты, как секции фюзеляжа самолета и панели кузова автомобиля.

Вращающаяся матрица обеспечивает превосходный контроль над процессом формовки. Мы можем создавать сложные формы с изменяющимися профилями по длине детали.

Формование сжатием и растяжением

Формование сжатием и растяжением сочетает растяжение с компрессионными силами. Мы оказываем давление на материал с обоих концов, пока он формируется над штампом. Эта техника идеально подходит для создания деталей с малыми радиусами и сложными контурами.

Дополнительное сжатие помогает уменьшить отдачу материала и повысить точность размеров. Мы часто используем этот метод для аэрокосмических компонентов и высокоточных деталей.

Горячая и холодная вытяжка

Мы выполняем формовку растяжением при комнатной температуре (холодная формовка) и при повышенных температурах (горячая формовка). Холодная формовка хорошо подходит для многих материалов и применений. Она экономически эффективна и не требует дополнительного нагревательного оборудования.

Горячая формовка подразумевает нагрев материала до или во время процесса формовки. Эта техника позволяет нам работать с менее пластичными материалами и создавать более экстремальные формы. Мы используем горячую формовку для таких материалов, как титан и некоторые высокопрочные сплавы.

Применение вытяжной формовки

Аэрокосмическая промышленность

Аэрокосмический сектор в значительной степени опирается на вытяжную формовку. Мы производим широкий спектр компонентов самолетов, используя эту технологию:

- Обшивка крыльев

- Панели фюзеляжа

- Капоты двигателя

- Хвостовые секции

Формовка растяжением позволяет нам создавать большие изогнутые детали с жесткими допусками. Процесс сохраняет прочность материала при минимизации веса — решающие факторы в проектировании самолетов.

Автоматизированная индустрия

В автомобильной промышленности вытяжное формование имеет решающее значение для создания гладких, аэродинамических конструкций. Мы используем его для создания:

- Кузовные панели

- Секции крыши

- Крышки капота и багажника

- Крылья

Эта техника позволяет создавать сложные изгибы и контуры, которые улучшают эстетику и производительность автомобиля. Она полезна для мелкосерийного производства и специальных автомобилей.

Архитектура и строительство

Формовка растяжением находит широкое применение в современной архитектуре. Мы создаем привлекательные элементы зданий, такие как:

- Изогнутые фасадные панели

- Декоративная облицовка

- Арочные оконные рамы

- Изогнутые секции крыши

Этот процесс позволяет архитекторам воплощать в жизнь свои смелые, изогнутые проекты. Он предлагает экономически эффективный способ производства значительных, равномерно изогнутых металлических компонентов.

Электроника и товары народного потребления

Даже в электронике и потребительских товарах растяжка имеет свое место. Мы используем ее для производства:

- Изогнутые корпуса дисплеев

- Эргономичные корпуса устройств

- Элегантные панели приборов

- Изогнутые элементы мебели

Эта техника позволяет создавать плавные, бесшовные изгибы, которые улучшают эстетику и эргономику продукта. Она полезна для создания прочных, легких корпусов для электронных устройств.

Преимущества вытяжной формовки

Точность и аккуратность

Формование растяжением обеспечивает исключительную точность:

- Достижимы жесткие допуски

- Последовательные результаты во всех партиях

- Минимальное искажение материала

- Точное воспроизведение форм штампов

Мы изготавливаем точные детали, соответствующие строгим спецификациям для критически важных применений.

Эффективность затрат

Формование растяжением обеспечивает ряд преимуществ с точки зрения затрат:

- Сокращение отходов материалов

- Более быстрые сроки производства

- Более низкие затраты на рабочую силу

- Минимальные операции по постформингу

Эти факторы способствуют общей экономии затрат в производственных процессах.

Универсальность со сложными формами

Техника позволяет обрабатывать широкий спектр форм:

- Большие, плавные изгибы

- Составные контуры

- Асимметричные формы

- Различная толщина

Мы можем создавать разнообразные геометрии для удовлетворения уникальных требований дизайна.

Эффективность материала

Формование растяжением обеспечивает максимально эффективное использование материала:

- Требуется минимальная обрезка

- Сокращение образования отходов

- Эффективное использование листового металла

- Возможность формировать предварительно вырезанные заготовки

Такая эффективность приводит к уменьшению отходов и снижению затрат на материалы.

Проблемы и ограничения

Материал Пружинящий отскок

Отпрянуть создает проблему при формовании растяжением:

- Металл имеет тенденцию частично возвращаться к своей первоначальной форме

- Требуется компенсация при проектировании штампа

- Может потребоваться несколько этапов формования.

- Влияет на точность конечной детали

Мы тщательно учитываем упругое последействие, чтобы обеспечить точность размеров.

Стоимость оснастки

Первоначальные инвестиции в инструмент могут быть значительными:

- Для каждой детали требуются индивидуальные штампы.

- Для штампов требуются высококачественные материалы

- Потенциал для длительных сроков поставки

- Стоимость увеличивается с увеличением сложности детали

Однако эти затраты часто компенсируются при крупносерийном производстве.

Совместимость материалов

Не все материалы подходят для формовки растяжением:

- Ограничено пластичными металлами

- Некоторые сплавы могут треснуть или порваться.

- Более толстые материалы создают проблемы

- Термическая обработка может быть необходимо

Мы тщательно выбираем подходящие материалы для каждого случая применения.

Проблемы с отделкой поверхности

Качество поверхности требует внимания:

- Риск появления царапин или следов от инструментов

- Потенциал для текстуры апельсиновой корки

- Неравномерное растяжение может привести к несоответствиям

- Может потребоваться постформовочная отделка

Правильная техника и обслуживание инструментов помогают свести эти проблемы к минимуму.

Сравнение формования растяжением с другими методами формования

Формовка растяжением против профилирования прокаткой

Формовка растяжением и профилирование являются эффективными методами обработки металла, но они служат разным целям.

Формовка растяжением отлично подходит для создания больших изогнутых деталей со сложными контурами. Она обеспечивает большую гибкость в проектировании форм и идеально подходит для малых и средних объемов производства.

С другой стороны, профилирование лучше всего подходит для производства длинных прямых деталей с постоянным поперечным сечением. Оно очень эффективно для крупногабаритных изделий, таких как желоба или структурные балки.

Выбор между этими методами зависит от геометрии детали, объема производства и требований к материалу.

Формовка растяжением против глубокой вытяжки

Методы глубокой вытяжки и формовки вытяжкой создают трехмерные формы из плоского листового металла, но при этом используются разные подходы.

Формовка растяжением сохраняет относительно равномерную толщину материала по всей детали. Она отлично подходит для широких, неглубоких кривых и сложных контуров.

Глубокая вытяжка, напротив, формирует более глубокие, чашеобразные формы. Она допускает более резкие изменения глубины, но может привести к изменению толщины стенок.

Мы выбираем эти методы, исходя из желаемой формы детали, глубины и требований к распределению материала.

Формовка растяжением против гидроформовки

Гидроформовка использует давление жидкости для придания металлу формы, тогда как вытяжная формовка использует механическую силу и натяжение.

Формовка растяжением обеспечивает лучший контроль толщины материала и, как правило, более рентабельна для более крупных деталей. Она также быстрее для многих применений.

Гидроформовка может создавать более сложную внутреннюю геометрию и часто используется для трубчатых деталей. Она полезна для создания деталей со сложными деталями или различной толщиной стенок.

Критические соображения в процессе формования растяжением

Выбор правильного материала

Выбор подходящего материала имеет решающее значение для успешного формирования растяжения. Мы учитываем несколько факторов:

- Пластичность: Материал должен обладать достаточной растяжимостью.

- Сила: Мы оцениваем способность материала сохранять форму после формования.

- Толщина: Различная толщина влияет на формуемость и свойства конечной детали.

- Отделка поверхности: Некоторые материалы лучше сохраняют свою отделку во время формования.

Мы часто работаем с алюминиевыми сплавами, нержавеющей сталью и титаном. Каждый материал ведет себя по-разному во время формовки, требуя определенных методов и инструментов.

Проектирование для формования растяжением

Эффективный дизайн имеет решающее значение для достижения оптимальных результатов в вытяжной формовке. Мы фокусируемся на:

- Геометрия детали: Простые изгибы легче формировать, чем сложные контуры.

- Радиус кривизны: Более узкие радиусы могут потребовать применения специальных технологий или материалов.

- Варианты толщины: Мы учитываем возможное истончение в зонах повышенного напряжения.

- Граничные условия: Правильная конструкция кромок предотвращает разрывы и улучшает качество.

Наша команда тесно сотрудничает с клиентами для улучшения дизайна для технологичности. Мы используем передовое программное обеспечение для моделирования, чтобы предсказывать результаты формовки и оптимизировать дизайн.

Контроль качества и инспекция

Строгий контроль качества обеспечивает неизменно высокое качество деталей. Наш процесс включает:

- Проверка материала перед формованием: Мы проверяем на наличие дефектов и несоответствий.

- Мониторинг в процессе производства: Мы постоянно оцениваем параметры формовки.

- Проверка размеров после формования: Мы проверяем геометрию деталей с помощью прецизионных инструментов.

- Поверхностный осмотр: Мы проверяем детали на наличие царапин, складок и других дефектов.

Мы используем передовые методы измерения, включая 3D-сканирование и координатно-измерительные машины (КИМ). Это гарантирует, что детали соответствуют точным спецификациям и стандартам качества.

Заключение

Формовка растяжением выделяется как универсальная и эффективная технология обработки металла. Она предлагает уникальные преимущества при создании значительных изогнутых компонентов с точностью и постоянством.

Этот процесс сияет в различных отраслях, от аэрокосмической до архитектуры. Его способность производить сложные формы, сохраняя при этом целостность материала, делает его бесценным для многих применений.

Вам нужен надежный производитель деталей из листового металла? Шенген – это то место, куда стоит поехать. Мы специализируемся на лазерной резке листового металла, гибке, отделке поверхности и обработке на станках с ЧПУ. Обратитесь в Шенген Сегодня и обратитесь за помощью к профессионалам!

Часто задаваемые вопросы

Каковы дефекты вытяжной формовки?

Распространенные дефекты при формовании растяжением включают образование складок, разрывов и неравномерное распределение толщины. Складки могут возникнуть, если натяжение недостаточно, а чрезмерное натяжение может привести к разрыву. Неправильная конструкция штампа или выбор материала могут привести к неравномерному растяжению, что приведет к изменению толщины детали.

Можно ли применять вытяжную формовку ко всем металлам?

Формовка растяжением лучше всего подходит для пластичных металлов, которые могут выдерживать значительное удлинение без разрушения. Хотя она эффективна для многих сплавов, она не подходит для всех металлов. Такие материалы, как алюминий, нержавеющая сталь и титан, хорошо поддаются формовке растяжением. Однако этот процесс может не подходить для хрупких металлов или металлов с низкой гибкостью.

Каким образом формование растяжением повышает эффективность материала?

Формовка растяжением повышает эффективность материала за счет минимизации отходов и оптимизации использования материала. Этот процесс позволяет формировать сложные формы из одного куска металла, снижая необходимость в дополнительных операциях по соединению или сварке. Он также требует меньше обрезки, чем другие методы формовки, что приводит к меньшему количеству отходов.

Является ли формование вытяжкой экономически эффективным при небольших объемах производства?

Экономическая эффективность вытяжной формовки для небольших производственных партий зависит от нескольких факторов. Для сложных или крупных деталей вытяжная формовка может оказаться более экономичной, чем альтернативные методы, даже в меньших количествах. Однако для небольших партий инвестиции в оснастку могут перевесить выгоды.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.