Когда вы сгибаете металл, иногда он не остается там, где вы хотите. Вы формируете его под определенным углом, отпускаете усилие, а потом - бац - он движется обратно. Эта проблема, известная как пружинящая спинка, может нарушить точность и привести к потере времени. Если вы когда-нибудь сталкивались с деталями, которые после сгибания не соответствовали спецификации, то, скорее всего, причина в пружинящем отбое. Так что же ее вызывает и как ее устранить?

В этом руководстве объясняется, что такое springback, факторы, влияющие на него, и как его контролировать. Вы получите четкие шаги, которые сможете использовать прямо сейчас.

Понимание пружинящего отката в Формовка листового металла

Откат пружины - это распространенная проблема, которая влияет на точность деталей в процессе гибки. Чтобы справиться с ней, сначала нужно понять, что это такое, почему она возникает и где чаще всего встречается.

Что такое спрингбэк?

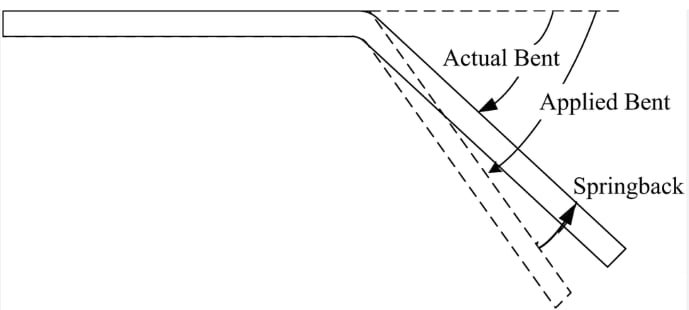

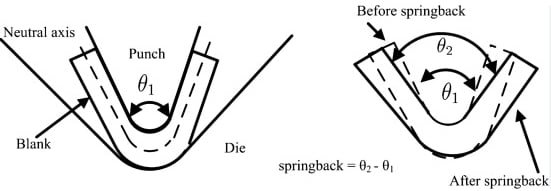

Пружинистость - это склонность материала возвращаться к своей первоначальной форме после изгиба. Когда сила сгибает металл, он деформируется как упруго, так и пластично. После снятия усилия упругая часть пытается восстановиться. Этот отскок и называется пружиной.

Это наиболее заметно, когда угол изгиба в итоге получается более открытым, чем предполагалось. Эта разница между запланированной и фактической формой и есть эффект пружинящей спинки.

Почему возникает спрингбэк: Наука, стоящая за этим

Пружинистость происходит из-за упругого восстановления. Когда металл сгибают, он растягивается снаружи и сжимается внутри. Часть этого растяжения является упругой - она возвращается обратно, когда давление исчезает.

Величина отката зависит от предела текучести материала, толщины, радиус изгиба, и изгиб метод. Более твердые материалы, такие как нержавеющая сталь, обычно пружинят сильнее, чем более мягкие, например, алюминий.

Обзор распространенных сценариев формовки, на которые влияет пружинящая спинка

Пружинистость проявляется в большинстве процессов гибки. К ним относятся воздушная гибка, доводка и чеканка. При воздушной гибке наблюдается наибольший откат, поскольку пуансон не вдавливает металл в матрицу.

Он также часто встречается при U-образной и V-образной гибке. Большие радиусы изгиба или высокопрочные металлы ухудшают ситуацию. Тонкие материалы также могут удивить вас большей пружинистостью, чем ожидалось.

Механика, лежащая в основе пружины

Чтобы контролировать пружинящий откат, необходимо понять, что происходит внутри металла. Давайте рассмотрим, как деформируется металл, где накапливается напряжение и какие факторы увеличивают или уменьшают обратную пружину.

Упругая и пластическая деформация

Когда металл сгибается, он сначала упруго растягивается. Это означает, что он меняет форму, но может вернуться в исходное состояние. Если сила увеличивается, металл переходит в пластическую деформацию. В этот момент изменение формы становится постоянным.

Пружинистость возникает потому, что после формовки упругая часть отщелкивается, а пластиковая остается. Чем больше упругая энергия, тем сильнее металл пружинит.

Роль остаточного напряжения

Изгиб создает напряжение внутри металла. Эти остаточные напряжения, известные как остаточные напряжения, остаются в детали даже после снятия давления.

Внешняя поверхность изгиба имеет растяжение. На внутренней поверхности - сжатие. При формовке концов эти противоположные силы пытаются уравновесить друг друга, что приводит к небольшому смещению детали назад.

Факторы, влияющие на поведение пружин

На величину пружинящего отката влияют несколько факторов. К ним относятся:

- Тип материала: Высокопрочные металлы пружинят сильнее.

- Толщина: Более тонкие листы обычно пружинят сильнее, потому что в них меньше материала для сопротивления восстановлению.

- Радиус изгиба: Большие радиусы приводят к увеличению пружинящего отката.

- Угол изгиба: Мелкие шпангоуты подвержены большему воздействию, чем глубокие.

- Метод обработки инструментами: Воздушная гибка дает большую пружинистость, чем донцевание или чеканка.

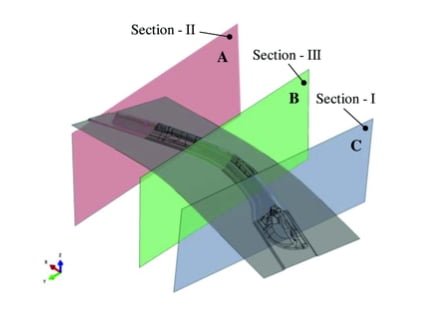

Измерение упругости

Точное измерение отката пружины имеет решающее значение для достижения оптимальных результатов гибки. Использование реальных данных помогает инженерам вносить надежные коррективы в производство.

Сравнение углов

Один из стандартных методов - сравнение предполагаемого угла изгиба с фактическим углом после формовки. Например, если вы стремитесь к изгибу на 90°, но после формовки угол составляет 94°, то у вас есть 4° пружинящего отката.

При крупносерийном производстве использование цифрового транспортира или лазерного угломера поможет зафиксировать повторяющиеся результаты с точностью ±0,1°. Этот метод быстрый и хорошо подходит для плоских деталей и стандартных углов.

Коэффициент пружинения

Коэффициент упругости (K) - это коэффициент, который помогает предсказать результат. Он рассчитывается как:

K = конечный угол / угол наклона перед выпуском

Например, если вы согнули деталь на 85°, а после освобождения она стала 90°, то:

K = 90 / 85 = 1.06

Для таких материалов, как нержавеющая или высокопрочная сталь, характерен коэффициент пружинения от 1,03 до 1,10. Для более мягких материалов, таких как алюминий, коэффициент упругости может составлять от 1,01 до 1,03.

Пробы и ошибки

Несмотря на использование инструментов и формул, метод проб и ошибок остается широко распространенным. Многие мастерские производят несколько пробных изгибов и корректируют их до тех пор, пока деталь не будет соответствовать спецификации. Такой подход хорошо работает при гибке новых материалов или при использовании нестандартных инструментов.

Например, цеха могут предварительно сгибать образцы деталей, записывать угол отгиба для каждой толщины материала и регистрировать эти значения для последующих работ. Такие базы данных в цехах часто позволяют экономить время и сокращать объем повторной обработки.

Свойства материала и их влияние на пружинящий откат

Тип выбранного вами металла играет значительную роль в том, насколько сильным будет пружинящий эффект. Различные материалы ведут себя по-разному в зависимости от их прочности и жесткости.

Роль модуля Юнга и предела текучести

Модуль Юнга измеряет жесткость материала. Чем он выше, тем больше металл сопротивляется растяжению. Предел текучести показывает, какое напряжение может выдержать материал, прежде чем он начнет деформироваться.

Высокопрочные материалы накапливают больше упругой энергии при изгибе. Когда усилие снимается, они высвобождают больше этой энергии, что приводит к большему отходу пружины.

Как состав сплава влияет на пружинистость?

Различные сплавы ведут себя по-разному. Небольшое изменение состава может повлиять на твердость, пластичность и упругость. Эти свойства влияют на то, насколько сильно материал пружинит.

Например, термообработанный алюминий или закаленная сталь сложнее поддаются формовке и более склонны к пружинящему откату, чем их более мягкие собратья.

Сравнение пружинящих элементов в стали, алюминии и других металлах

Сталь, как правило, имеет большую пружинистость, чем алюминий, из-за своей большей прочности. Нержавеющая сталь, в частности, демонстрирует сильную пружинистость из-за высокого предела текучести и твердости.

Алюминий мягче и пластичнее, поэтому он меньше пружинит. Медь и латунь также лучше поддаются формовке и меньше пружинят.

Титан, как и нержавеющая сталь, прочен и легок, но он склонен к значительной упругости, что может затруднить точное формование.

Параметры процесса, влияющие на обратную пружину

Гибка зависит не только от материала. Выбранные параметры процесса также могут повлиять на величину пружинящей спинки. Небольшие изменения в оснастке или скорости могут иметь большое значение.

Влияние радиуса и угла изгиба

Большой радиус изгиба увеличивает пружинящую обратную связь. Металл не так сильно деформируется пластически, поэтому большее его количество пытается восстановиться.

Более тугие изгибы вызывают большую пластическую деформацию, что помогает уменьшить величину пружинящего отката. Кроме того, меньшие углы изгиба имеют тенденцию к большему пружинящему возврату, чем острые или глубокие углы.

Влияние скорости и давления пуансона

Высокая скорость пуансона может увеличить обратную пружину, особенно в тонких металлах. Быстрая гибка не позволяет материалу полностью принять свою форму.

Использование большего давления при гибке может помочь уменьшить обратную пружину. Это происходит потому, что большее усилие заставляет металл глубже погружаться в пластичную зону, оставляя меньше упругой энергии для обратного отскока.

Учет температуры при уменьшении пружинящей отдачи

Формовка при более высоких температурах может уменьшить пружинящую спинку. Тепло размягчает материал и снижает его предел текучести. Это облегчает его создание и уменьшает упругое восстановление.

Теплая штамповка часто используется для высокопрочных материалов, таких как титан или современная сталь. Но она требует специального оборудования и добавляет дополнительные этапы в процесс.

Методы минимизации пружинящего отката

Вы не можете полностью остановить пружинящий откат, но вы можете его контролировать. Несколько практических методов помогут с самого начала придать детали форму, более близкую к вашему дизайну.

Перегиб и стратегии компенсации

Перегиб означает изгибание металла на угол, превышающий требуемый. Когда происходит пружинение, деталь возвращается к правильной форме. Это один из самых распространенных и простых способов устранения пружинящего отката.

Вы также можете изменить припуски на изгиб в конструкции или использовать пробные детали, чтобы найти правильный угол перегиба. Это сочетание опыта и измерений.

Использование штампов и регулировка оснастки

Различные методы гибки дают разные результаты. При доводке и чеканке используется большее усилие, плотно прижимая деталь к штампу. Это уменьшает обратную пружину по сравнению с воздушной гибкой.

Также помогает регулировка ширины отверстия штампа и радиуса пуансона. Более узкий штамп и более острый пуансон уменьшают пространство для упругого восстановления. Выравнивание и износ инструмента также имеют значение - поврежденные инструменты могут усугубить обратную пружину.

Термическая обработка и методы снятия стресса

Некоторые металлы хорошо реагируют на снятие напряжения. После формовки нагрев детали позволяет снять внутренние напряжения и стабилизировать форму. Это характерно для деталей из нержавеющей стали и титана.

В прецизионных изделиях отжиг металла перед формовкой может уменьшить пружинистость. Но этот шаг требует дополнительного времени и затрат, поэтому он используется в основном в тех случаях, когда жесткие допуски критически важны.

Заключение

Пружинистость - естественная часть процесса формовки листового металла. Здесь играют роль такие факторы, как прочность материала, радиус изгиба, оснастка и метод формовки. Понимая, как работает пружинный откат, и используя соответствующие инструменты, углы и методы, вы сможете свести его влияние к минимуму.

Вам нужна помощь в изготовлении деталей из листового металла с жесткими допусками или создании прототипов на заказ? Свяжитесь с нами сегодня чтобы обсудить ваш проект и получить квалифицированную поддержку от нашей опытной команды инженеров.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.