Производство сложных металлических деталей с замысловатыми деталями и жесткими допусками сопряжено со значительными трудностями. Традиционные методы обработки часто не справляются с твердыми металлами и сложной геометрией, увеличивая время и стоимость производства. Технология Sinker EDM решает эти проблемы за счет использования электрических разрядов для удаления материала, революционизируя способы точной обработки металлов.

Технические возможности Sinker EDM выходят далеко за рамки обычной обработки. Позвольте мне подробно рассказать о захватывающих аспектах этой технологии - от основных принципов ее работы до реальных применений, демонстрирующих ее удивительную точность.

Что такое Sinker EDM?

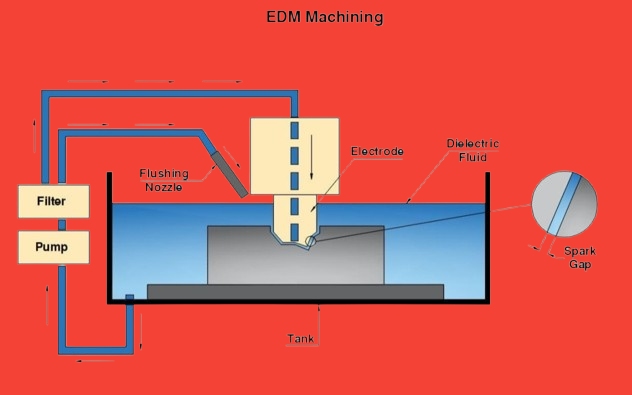

Sinker EDM (Electrical Discharge Machining) - это высокоспециализированный производственный процесс, предназначенный для создания точных глухих полостей в проводящих материалах с помощью электрических искр. В этом процессе электрод специальной формы постепенно опускается или "погружается" в диэлектрическую жидкость, сохраняя небольшой зазор между собой и заготовкой, и никогда не вступает в прямой контакт.

Он подает высокое напряжение между электродом и заготовкой, чтобы создать контролируемую электрическую искру в зазоре. Эти искры производят интенсивное локализованное тепло, которое эффективно и точно разъедает материал. Эта технология, известная также под названиями ram EDM, cavity EDM, volume EDM или plunge EDM, имеет большое значение для производства:

- Пресс-формы для литья пластмасс под давлением

- Различные типы штампов

- Деликатные детали, которые не выдерживают обычного резания

Способность Sinker EDM обрабатывать без физического контакта делает его идеальным для применений, требующих исключительной точности и бережного удаления материала, особенно в тех отраслях, где традиционные методы резки могут повредить чувствительные компоненты.

Как работает электроэрозионная обработка раковины?

Этот процесс основан на контролируемых электрических разрядах для удаления материала с высокой точностью. В этом разделе рассматриваются фундаментальная механика, ключевые компоненты станка и материалы, которые делают электроэрозионную обработку раковиной эффективным производственным решением.

Основные принципы электроэрозионной обработки

Физические законы электрического разряда лежат в основе технологии EDM. Эти принципы позволяют добиться предсказуемых и повторяемых результатов при удалении металла.

Между инструментом и заготовкой нет прямого контакта. Вместо этого их разделяет зазор в 0,0008-0,012 дюйма. Машина генерирует импульсы напряжения через этот зазор, обычно в диапазоне от 20 до 120 вольт.

Как только напряжение достаточно повышается, оно ионизирует диэлектрическую жидкость, создавая плазменный канал для прохождения тока. Возникающая искра создает температуру до 18 000°F (10 000°C). Этот сильный жар расплавляет и испаряет крошечные части заготовки и электрода.

Важнейшие компоненты станков для продольной электроэрозионной обработки

Современные системы Sinker EDM объединяют несколько специализированных подсистем. Каждая из них играет важную роль в достижении точных результатов.

Источник питания подает управляемые импульсы постоянного тока. Современные устройства могут генерировать миллионы точно рассчитанных по времени искр в секунду. Головка станка удерживает и перемещает электрод с микронной точностью.

Система фильтрации и охлаждения поддерживает чистоту диэлектрической жидкости. Она удаляет мусор и регулирует температуру. Компьютерные системы управления контролируют и регулируют десятки параметров в режиме реального времени.

Материал и конструкция электродов

Форма электрода определяет конечную геометрию полости. Выбор материала влияет как на скорость, так и на точность обработки.

Графит лидирует в производстве электродных материалов благодаря своим свойствам:

- Высокая теплопроводность

- Хорошая обрабатываемость

- Низкая интенсивность износа

- Экономическая эффективность

Медные электроды:

- Лучше чистота поверхности

- Повышенная точность

- Увеличение срока службы инструмента в специфических условиях применения

Диэлектрическая жидкость и ее роль

Жидкость выполняет несколько важнейших функций в процессе электроэрозионной обработки:

- Изолирует до тех пор, пока напряжение не достигнет точки ионизации

- Смывает мусор

- Охлаждает рабочую зону

- Концентраты искрящейся энергии

В большинстве магазинов используется либо углеводородное масло, либо деионизированная вода. Каждое из них обладает определенными преимуществами для разных областей применения.

Заготовка: Совместимость материалов

Любой электропроводящий материал может быть подвергнут обработке EDM. К распространенным материалам относятся:

- Инструментальные стали

- Карбид

- Титан

- Инконель

- Алюминий

- Медные сплавы

Свойства материала влияют на параметры обработки и достижимые результаты. Факторы включают:

- Электрическая проводимость

- Тепловые свойства

- Температура плавления

- Микроструктура

Процесс электроэрозионной обработки Sinker

Sinker EDM включает в себя серию систематических этапов, которые строятся друг на друге для создания прецизионных компонентов. Каждый этап требует специальных технических знаний и внимания к деталям для достижения оптимальных результатов.

Настройка и подготовка

Правильная настройка является важнейшим первым этапом обработки электроэрозионным способом. Заготовка должна быть надежно закреплена на чистом, откалиброванном основании приспособления. Диэлектрическая система нуждается в свежей жидкости и надлежащей фильтрации для поддержания постоянных условий резки.

Калибровка станка включает в себя точное цифровое измерение для определения опорных точек. Эти координаты служат основой для всех последующих операций обработки. Системы контроля температуры помогают поддерживать стабильность размеров на протяжении всего процесса.

Создание и выбор электродов

Современные системы CAD/CAM определяют этап проектирования электродов. Инженеры анализируют геометрию детали, чтобы определить оптимальные формы электродов и стратегии резки. При выборе материала учитывается износостойкость, электропроводность и сложность обработки.

Для производства часто требуется несколько комплектов электродов. Электроды для черновой обработки удаляют сыпучий материал, а электроды для чистовой обработки создают окончательные характеристики поверхности. Контроль качества проверяет каждый электрод перед началом производства.

Черновая и чистовая резка

Первоначальные операции черновой обработки направлены на эффективный съем материала. Более высокие настройки энергии создают большие разгрузочные зазоры для повышения скорости резания, и процесс постоянно адаптируется к изменяющимся условиям в полости.

При финишной обработке используются пониженные параметры мощности и более жесткие допуски. Эти параметры обеспечивают превосходное качество поверхности и точность размеров. Увеличенное время цикла при финишной обработке позволяет добиться исключительных результатов.

Сверхрезкость, износ инструмента и скорость съема материала при электроэрозионной обработке

Обработка электроэрозионным способом включает в себя несколько технических параметров, которые влияют на качество конечной детали. Три критических аспекта определяют результаты процесса: характеристики зарезания, характер износа электрода и скорость съема материала. Понимание этих факторов помогает оптимизировать параметры обработки.

Характеристики надрезов

Измерение зазора показывает, насколько обработанная полость превышает размеры электрода. Электрический разряд создает небольшой зазор между электродом и стенками заготовки, обычно измеряемый сотыми долями миллиметра.

Инженеры EDM учитывают перерезы в расчетах конструкции электродов. Размеры инструмента компенсируют это естественное явление. Современные CAD/CAM-системы учитывают величину перерезания при создании геометрии электрода. Такой упреждающий подход обеспечивает соответствие конечных размеров полости техническим условиям.

Характер износа инструмента

Износ электрода происходит в процессе электроэрозионной обработки под воздействием высокотемпературных электрических разрядов. Эта зависимость выражается в соотношении между снятым материалом заготовки и износившимся материалом электрода. Современные электродные материалы сводят этот эффект к минимуму.

Графит является предпочтительным электродным материалом благодаря своей превосходной износостойкости. Его превосходные тепловые свойства эффективно справляются с высокотемпературными разрядами, а материал сохраняет геометрическую стабильность в течение длительных циклов обработки.

Контроль скорости удаления материала

Процесс электроэрозионной обработки позволяет точно контролировать скорость съема материала с помощью двух ключевых параметров: тока разряда и частоты. Эта взаимосвязь следует научной формуле:

рMR(мм³/с)=K×I/Tm

Где K - константа пропорциональности (664 в единицах СИ), I - сила тока в сети, а Tm - температура плавления заготовки.

Более высокие токи разряда увеличивают скорость удаления материала, но влияют на качество поверхности. Увеличение частоты повышает качество поверхности при меньшей скорости удаления. Инженеры балансируют эти параметры в зависимости от требований проекта.

Преимущества и ограничения обработки с помощью электроэрозионной обработки раковины

Принятие обоснованных решений о методах обработки требует взвешивания их достоинств и ограничений. В этом разделе мы рассмотрим, в каких случаях Sinker EDM превосходит другие методы и где другие процессы могут быть более эффективными.

Преимущества электроэрозионной обработки раковины

Sinker EDM открывает новые возможности в прецизионном производстве благодаря своим уникальным способностям.

Сложная внутренняя геометрия

- Создает острые внутренние углы, невозможные при использовании вращающихся инструментов

- Машины с глубокими полостями и прямыми стенками

- Изготовление сложных 3D-форм за одну операцию

Универсальность материала

- Режет любой проводящий материал независимо от твердости

- Одинаково хорошо работает как с мягкой, так и с закаленной сталью

- Обрабатывает экзотические сплавы, такие как инконель и титан

Точность и качество

- Допуски ±0,0001 дюйма

- Создает зеркальные поверхности

- Не оставляет картавит или механическое напряжение

Преимущества производства

- Работает без присмотра в течение нескольких часов

- Требует минимального вмешательства оператора

- Поддерживает постоянное качество на всех этапах производства

Ограничения обработки с помощью электроэрозионной обработки раковины

Каждый производственный процесс имеет свои ограничения. Вот основные факторы, которые необходимо учитывать при использовании электроэрозионной обработки сточных труб:

Соображения по поводу скорости

- Более медленный съем материала по сравнению с обычным фрезерованием

- Увеличение времени цикла для глубоких полостей

- Подготовка электродов увеличивает время выполнения заказа

Факторы стоимости

- Более высокие инвестиции в оборудование

- Расходы на изготовление электродов

- Требования к регулярному техническому обслуживанию

Технические ограничения

- Ограничено проводящими материалами

- Износ электродов влияет на точность

- Изменения в металлургии поверхностного слоя

Требования к процессу

- Требует квалифицированного программирования

- Требуется точное выравнивание электродов

- Требуется чистая диэлектрическая жидкость

Области применения электроэрозионного станка

Стоковая электроэрозионная обработка играет важную роль во многих отраслях промышленности, от высокопроизводительных деталей двигателей до медицинских приборов, спасающих жизнь. В этом разделе рассматриваются реальные области применения, где точность и качество не являются обязательными.

Аэрокосмическая промышленность

Аэрокосмические компоненты требуют исключительной точности и надежности. Sinker EDM полностью отвечает этим строгим требованиям.

Компоненты турбины

- Охлаждающие отверстия в лопатках турбины

- Сложные внутренние переходы

- Обработка жаропрочного сплава

Структурные элементы

- Изготовление титановых кронштейнов

- Компоненты шасси

- Детали гидравлической системы

Автомобильный сектор

Современные автомобили зависят от точности изготовления деталей, в производстве которых преуспела компания Sinker EDM.

Компоненты двигателя

- Форсунки топливных инжекторов

- Детали трансмиссии

- Седла клапанов и направляющие

Применение инструмента

- Полости литьевых форм

- Компоненты штамповочных матриц

- Экструзионные фильеры

Производство медицинского оборудования

В медицине требуются сверхточные компоненты с особыми свойствами материалов.

Хирургические инструменты

- Артроскопические инструменты

- Индивидуальные формы для имплантатов

- Микрохирургические устройства

Производство имплантатов

- Запасные части для суставов

- Компоненты спинального синтеза

- Инструменты для зубных имплантатов

Электроэрозионная обработка раковины и проволочная электроэрозионная обработка: сравнение различий

Обе технологии электроэрозионной обработки служат различным целям в современном производстве. Каждый метод дает определенные технические преимущества при решении различных задач обработки.

Технические различия

Для создания трехмерных полостей в электроэрозионной обработке используются фасонные электроды. Электрод погружается в заготовку, создавая сложные внутренние элементы. Этот процесс отлично подходит для создания детальных полостей в пресс-формах и сложных внутренних геометрических форм.

Проволочный электроэрозионный станок работает с непрерывно движущейся металлической проволокой. Проволока действует как режущий инструмент, проходя через заготовку подобно ленточной пиле. Эта технология позволяет создавать точные двухмерные профили и сквозные прорези в проводящих материалах.

Производственные аспекты

Электроэрозионная обработка раковины требует изготовления электродов на заказ для каждой уникальной формы полости. Время наладки включает изготовление электродов и точное позиционирование. Инвестиции обеспечивают непревзойденные возможности для обработки сложных внутренних деталей.

Проволочно-вырезной электроэрозионный станок позволяет сократить время наладки новых деталей. Стандартные материалы проволоки снижают затраты на оснастку. Процесс обеспечивает превосходную оптимизацию материала за счет вложенной компоновки деталей. Скорость производства зависит от толщины материала и требований к поверхности.

Заключение

Технология Sinker EDM представляет собой надежное решение для прецизионной обработки металлов. Этот процесс сочетает в себе сложный электрический контроль и механическую точность, что позволяет добиться исключительных результатов. Производители по всему миру полагаются на эту технологию для создания сложных компонентов с высочайшей точностью.

Вам нужны услуги прецизионной электроэрозионной обработки для вашего следующего проекта? Наша команда экспертов в Shengen обеспечивает качественные результаты от прототипов до производства. Связаться с нами сегодня, чтобы получить быстрое предложение!

Часто задаваемые вопросы

Какие материалы можно обрабатывать с помощью электроэрозионной обработки стоков?

Электроэрозионная обработка обрабатывает любой электропроводящий материал. Инструментальные стали, карбиды и высокотемпературные сплавы хорошо поддаются обработке EDM. Титан и экзотические аэрокосмические сплавы не представляют сложности. Твердость материала не влияет на способность к резке.

Можно ли использовать электроэрозионный станок на крупносерийном производстве?

Sinker EDM подходит для обоих вариантов опытный образец и производственных условиях. Автоматизированные системы позволяют работать в режиме 24/7. Многочисленные электроды поддерживают постоянство в течение длительного времени. Современные системы управления обеспечивают превосходный мониторинг процесса. Технология эффективно масштабируется при правильном планировании производства.

Как лучше всего выбрать Sinker EDM, который соответствует моим потребностям и требованиям?

Проанализируйте типичные геометрии деталей и требования к размерам. Рассмотрите требуемые характеристики точности. Оцените планируемые объемы производства. Проанализируйте имеющееся рабочее пространство и требования к помещению - учтите потребности в обучении операторов и техническом обслуживании.

Свяжитесь с квалифицированными поставщиками оборудования для электроэрозионной обработки для получения подробной информации. Запросите пробную резку на образцах деталей. Изучите фактические данные о производительности аналогичных установок. Учитывайте общую стоимость владения, включая расходные материалы и техническое обслуживание.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.