При прецизионной штамповке даже небольшие изменения в методах прессования могут повлиять на конечный результат. Многие инженеры мучаются, выбирая между одноточечным и многоточечным прессованием для своих сервопрессов. У каждого метода есть свои преимущества и проблемы, особенно когда важны точность, размер детали и стоимость оснастки.

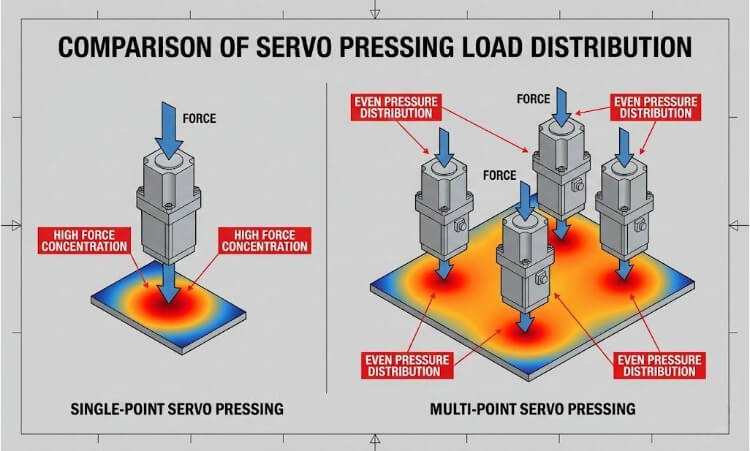

При одноточечном прессовании для приложения усилия к детали используется один плунжер или привод. При многоточечном прессовании, напротив, используется несколько приводов для равномерного распределения усилия. Одноточечное прессование просто и надежно для небольших деталей. Многоточечное прессование лучше подходит для больших или более сложных форм, поскольку позволяет сделать поверхность более ровной и снизить напряжение.

Оба метода позволяют изготавливать точные детали, но они по-разному сильны. Выбор оптимального варианта зависит от ваших конструкторских потребностей, допусков и бюджетных приоритетов.

Основы сервоприводных систем прессования

Сервопрессы меняют подход инженеров к управлению силой и движением в точном производстве. В отличие от гидравлических или пневматических машин, которые поддерживают постоянное давление, сервопрессы преобразуют электрическую энергию в механическую силу с помощью системы, приводимой в действие двигателем. Это дает инженерам полный контроль над скоростью, перемещением и силой на каждом этапе цикла прессования.

Обзор механизмов сервопресса

В сервопрессе используется сервомотор, соединенный с шарико-винтовой парой или кривошипом для перемещения плунжера вверх и вниз. Вращение двигателя превращается в прямолинейное движение, прижимая инструмент к детали с программируемой точностью. Поскольку двигатель работает только при движении, он не расходует энергию вхолостую. Инженеры могут задавать профили движения с различными скоростями - быстрый подход, медленное формование и контролируемый возврат - в соответствии с требованиями к материалу и форме.

Инженерный взгляд: Современные небольшие сервопрессы могут достигать точности позиционирования ±0,01 мм и повторяемости усилия ±1%. Такой уровень точности делает их идеальными для таких задач, как вставка разъемов, микроформовка и сборка корпусов датчиков, где даже небольшие ошибки могут привести к сбоям.

Управление силой и перемещением

Сервопрессы используют замкнутый цикл управления для достижения стабильных результатов. Тензодатчики измеряют прилагаемое усилие, а энкодеры отслеживают положение плунжера в режиме реального времени. Система управления мгновенно регулирует крутящий момент в соответствии с заданной кривой "усилие-перемещение". Инженеры могут запрограммировать ограничения - например, остановку при смещении на 3,2 мм или поддержание усилия 2,5 кН - для обеспечения стабильной формовки или вставки.

Каждый цикл прессования создает кривую зависимости усилия от перемещения, которая служит цифровой записью этой операции. Если кривая изменяется, это сигнализирует о возможном износе инструмента или изменении материала. Таким образом, сервопресс превращается как в формовочный инструмент, так и во встроенную систему контроля качества.

Роль точек прессования в приложении нагрузки

"Точки прессования" описывают, как машина прикладывает усилие - либо через один привод, либо через несколько, работающих вместе.

- Одноточечное прессование Для приложения центрирующего усилия используется один плунжер. Это просто, быстро и эффективно для небольших деталей или целенаправленных участков формовки.

- Многоточечное нажатие распределяет усилие между несколькими исполнительными механизмами. Каждый из них работает независимо, но при этом синхронизируется, выравнивая давление, чтобы уменьшить изгиб или деформацию крупных или сложных деталей.

| Параметр | Одноточечное прессование | Многоточечное прессование |

|---|---|---|

| Приводы | Один | Два или более |

| Распределение сил | Централизованный | Равномерное распределение |

| Точность (типичная) | ±0,01 мм | ±0,02 мм по всей поверхности |

| Напряжение рамы | Высоко в центре | Сбалансированный |

| Лучшее для | Маленькие, симметричные детали | Большие, плоские или неровные поверхности |

Одноточечное прессование: Структура и функция

Одноточечные сервопрессы - это самый простой и в то же время самый точный тип формовочных систем. В них используется один привод, прикладывающий усилие через один плунжер, что делает их идеальными для задач, требующих точности, компактной конструкции и короткого времени цикла.

Базовая конфигурация

Одноточечный сервопресс состоит из трех основных частей:

- А серводвигатель который создает вращательный момент.

- А шарико-винтовая или кривошипная система который превращает вращение в прямолинейное движение.

- А узел плунжера Прикладывает усилие к заготовке.

Во время каждой операции серводвигатель следует запрограммированной кривой движения. Сначала он движется быстро, вблизи контакта замедляется, а затем прилагает необходимое усилие. Обратная связь от энкодера и датчика нагрузки гарантирует, что каждый ход остается в жестких пределах.

Контрольные показатели производительности:

- Точность позиции: ±0,01 мм

- Повторяемость усилий: ±1%

- Скорость цикла: 40-60 ударов в минуту (в зависимости от нагрузки)

Поскольку привод только один, проблем с синхронизацией не существует. Такая простая конструкция повышает надежность и сокращает время монтажа. Кроме того, он подходит для работы в чистых средах, поскольку не использует масло или сжатый воздух.

Почему это важно: Одноосевая конструкция обеспечивает инженерам полный контроль над скоростью и усилием при меньшей сложности - идеальное решение для автоматизированных систем бережливой сборки.

Типичные области применения

Одноточечные сервопрессы широко используются там, где важны точность, постоянство и чистота.

Обычно используется в следующих случаях:

- Сборка с прессовой посадкой штифты, втулки и подшипники.

- Вставка разъема в автомобилестроении, производстве печатных плат и датчиков.

- Микроформинг для зажимов, кронштейнов или клемм.

- Точные подпорки или захватывающий небольших корпусов или металлических оболочек.

Пример: На линии по производству автомобильных датчиков одноточечный сервопресс с усилием 2 кН вставляет 20 латунных штифтов каждую секунду. Система проверяет каждую кривую вставки и отбраковывает любую деталь, которая отличается от заданной глубины более чем на 0,02 мм, гарантируя идеальную сборку.

Преимущества и ограничения

| Аспект | Преимущества | Ограничения |

|---|---|---|

| Дизайн | Компактная и простая структура | Не подходит для крупных или сложных деталей |

| Операция | Быстрая настройка, простая калибровка | Централизованная нагрузка может вызвать напряжение рамы |

| Расходы | Низкая стоимость и простое обслуживание | Менее эффективен при многозональном формировании |

| Производительность | Быстрый отклик, надежная точность | Неравномерное усилие на широких поверхностях |

Многоточечное прессование: Концепция и эксплуатация

Многоточечная сервопрессовка позволяет повысить точность управления большими или более сложными деталями за счет использования нескольких синхронизированных приводов вместо одного. Каждый привод прикладывает усилие в разных точках, равномерно распределяя давление по поверхности. Это позволяет уменьшить изгиб, избежать локальных напряжений и поддерживать постоянную толщину детали или сжатие уплотнения.

Скоординированное управление несколькими приводами

В многоточечном сервопрессе каждый привод имеет свой собственный сервопривод, но взаимодействует с общим контроллером. Система синхронизирует движение, усилие и положение всех точек пресса в режиме реального времени. Если один из приводов встречает большее сопротивление, остальные автоматически регулируются для поддержания баланса усилий.

Благодаря такой координации достигается равномерность усилия в пределах ±2% даже на широких или гибких деталях. Контроллер обновляет данные каждые 1-2 миллисекунды, обеспечивая мгновенную реакцию каждого привода на обратную связь. Инженеры также могут назначать разным точкам различные значения хода или усилия, что позволяет одному прессу выполнять несколько этапов, таких как зажим, формовка и посадка, за один цикл.

Пример: При сборке аккумуляторного модуля EV четырехточечный сервопресс прикладывает усилие 40 кН, равномерно распределяя 10 кН на каждый привод. Система поддерживает сжатие уплотнения в пределах ±0,03 мм по всей поверхности шириной 300 мм, обеспечивая стабильное уплотнение без деформации.

Механическая и электронная синхронизация

Многоточечная точность зависит как от конструкции, так и от программного обеспечения управления. Каждый привод крепится на усиленную раму, которая выдерживает изгиб или скручивание. Тензодатчики и энкодеры собирают данные в режиме реального времени, а алгоритмы синхронизации вносят коррективы в течение микросекунд.

Если один из приводов отклоняется от линии всего на 0,05 мм, контроллер перераспределяет нагрузку и мгновенно пересчитывает крутящий момент. Это предотвращает неравномерное усилие, зазоры в уплотнении или износ инструмента. Высокотехнологичные прессы также оснащаются системами термокомпенсации, которые корректируют небольшие расширения в больших многоосевых установках.

Почему это важно: Даже смещение на 0,05 мм может привести к деформации детали или неравномерному склеиванию. Синхронизация в реальном времени устраняет эти проблемы и защищает качество деталей.

Примеры применения

Многоточечные сервопрессы идеально подходят в тех случаях, когда размер, геометрия или точность поверхности детали превышают возможности одноточечных прессов.

К числу распространенных областей применения относятся:

- Сжатие аккумуляторных батарей электромобилей - обеспечивает равномерное уплотнение и склеивание.

- Ламинирование больших печатных плат - обеспечивает равномерное давление для предотвращения коробления или трещин припоя.

- Датчик и оптический узел - обеспечивает точное выравнивание при мягком надавливании.

- Инструменты для многозонной формовки - позволяет выполнять одновременные операции для сокращения времени цикла.

| Приложение | Типичная сила | Допуск плоскостности | Выгода |

|---|---|---|---|

| Герметизация батарейного блока | 30-50 кН | ±0,03 мм | Постоянное давление на прокладку |

| Большое прессование печатных плат | 5-10 кН | ±0,05 мм | Предотвращает сгибание или подъем |

| Склеивание оптических компонентов | <1 кН | ±0,01 мм | Обеспечивает стабильную оптическую юстировку |

Инженерные выводы: Многоточечное сервопрессование - это не просто добавление приводов, это интеллектуальная координация. Распределенное управление обеспечивает равное, измеримое и повторяемое усилие на каждой контактной поверхности.

Сравнительный анализ: Одноточечные и многоточечные системы

Каждая система лучше всего работает в различных технических условиях. Сравнение их производительности, стоимости и гибкости поможет определить, что лучше всего подходит для ваших производственных целей.

Распределение силы и точность

В одноточечном прессе все усилие проходит через один плунжер. Это обеспечивает превосходный контроль на небольшой площади, но может создавать разницу в давлении на широких или неровных поверхностях. Для компактных деталей точность достигает ±0,01 мм при разбросе усилий около ±5%.

Многоточечные системы распределяют усилие через несколько приводов, которые регулируются в режиме реального времени. Их синхронизация позволяет поддерживать давление и плоскостность в равновесии на больших поверхностях или поверхностях неправильной формы. Передовые системы обеспечивают равномерность усилия ±2% и отклонение плоскостности в пределах ±0,02 мм даже на поверхностях шириной более 300 мм.

Почему это важно: Неравномерное давление может привести к износу инструмента, короблению деталей или неравномерному формованию. Многоточечные системы решают эту проблему благодаря непрерывной обратной связи и коррекции.

Стоимость и сложность оборудования

Одноточечные прессы проще и дешевле. Они включают один привод, один плунжер и компактную раму. Типичная стоимость составляет от $4 000 до $15 000, в зависимости от тоннажа и уровня управления.

В многоточечных прессах используется несколько исполнительных механизмов, приводов и усиленных конструкций, что увеличивает как цену, так и сложность установки. Системы обычно стоят от $15 000 до $40 000, в зависимости от количества осей. Инвестиции окупаются за счет более высокого качества, гибкости и возможности отслеживания - особенно для деталей, требующих плоскостности поверхности или равномерного уплотнения.

Пример: Линия по производству печатных плат заменила три одноточечных пресса на один четырехточечный синхронизированный пресс. Количество брака и переделок снизилось настолько, что разница в стоимости окупилась всего за девять месяцев.

Гибкость и масштабируемость

Одноточечные прессы лучше всего подходят для прототипов и небольших партий. Инженеры могут легко перепрограммировать профили хода и усилия для новых конструкций. Однако небольшая рабочая зона ограничивает их возможности по обработке крупных или неровных деталей.

Многоточечные прессы легче масштабируются. Можно добавлять дополнительные приводы или изменять их положение для установки на различные детали. В автоматизированных системах один многоточечный пресс может заменить несколько небольших прессов, экономя место и время цикла.

Почему это важно: Многоточечные системы соответствуют целям современного цифрового производства - модульные, масштабируемые и адаптируемые для широкого спектра продукции.

Энергоэффективность и эффективность цикла

Одноточечные прессы, как правило, более энергоэффективны, поскольку за один цикл работает только один двигатель. Они потребляют около 0,6-0,8 кВт/ч в час. Более короткий ход и простое управление делают их более быстрыми, что идеально подходит для крупносерийной сборки.

Многоточечные системы потребляют 1,2-1,8 кВт/ч в час, так как работают сразу несколько приводов. Тем не менее, многие из них рекуперируют энергию во время замедления, повышая общую эффективность. Их время цикла немного больше, но повышение качества деталей и уменьшение количества брака часто компенсирует эту разницу.

Инженерные выводы: Одноточечные прессы отличаются простотой и скоростью. Многоточечные прессы отличаются постоянством и качеством. Выбор оптимальной системы зависит от того, что для вашего производства важнее - быстрые циклы или сбалансированная точность на больших поверхностях.

Соображения по инженерному проектированию

Механическая жесткость и обратная связь с датчиком определяют точность прессования. Изучение этих факторов конструкции показывает, как структура, калибровка и управление обеспечивают долгосрочную стабильность и точность.

Распределение нагрузки и конструкция рамы

Рама пресса - основа любой прецизионной системы. Любой изгиб или скручивание изменяет передачу усилия через плунжер, что может повлиять на точность и качество деталей.

- Одноточечные прессы должны противостоять внеосевому изгибу, поскольку все силы направлены вдоль одной центральной линии. В большинстве случаев используется С-образная или Н-образная рама, изготовленная из высокопрочной стали с модулем упругости около 210 ГПа.

- Многоточечные прессы распределять нагрузку на несколько приводов, создавая более сложные траектории напряжений. Инженеры обычно проводят анализ методом конечных элементов (FEA) для изучения вертикального и бокового прогиба, чтобы сохранить параллельность всех точек прижима.

Хорошо изготовленная рама обычно ограничивает прогиб менее чем 0,01 мм на 10 кН силы. Усиленные балки, толстые направляющие колонны, точная обработка - все это помогает раме оставаться сбалансированной и жесткой.

Обратная связь с датчиками и управление по замкнутому циклу

Сервопрессы зависят от датчиков, которые отслеживают производительность в режиме реального времени.

- Тензодатчики контролируйте силу нажатия.

- Линейные энкодеры измеряют перемещение в микронах.

- Датчики температуры и вибрации Обнаружение небольших смещений или перекосов.

В одноточечной системе один контур обратной связи управляет и положением, и силой. В многоточечной системе каждый привод имеет свои собственные датчики, которые передают данные на общий контроллер. Система обновляется каждые 1-2 миллисекунды, балансируя крутящий момент и перемещение по всем осям.

| Элемент управления | Одноточечный | Многоточечный |

|---|---|---|

| Каналы обратной связи | 1 | Несколько синхронизированных |

| Интервал обновления | 1-2 мс | 1-2 мс на ось |

| Тип управления | Замкнутый цикл (одна ось) | Многоосевая координация |

| Компенсация | Местный | Глобальная |

Процедуры калибровки и выравнивания

Калибровка обеспечивает точность сервопрессов при постоянном использовании. В одноточечных моделях инженеры выравнивают плунжер и матрицу, обнуляют датчик нагрузки и проверяют перемещение с помощью манометров или индикаторов.

Для многоточечных прессов калибровка более сложна. Каждый привод сначала должен быть протестирован отдельно, а затем отрегулирован как синхронизированная группа. Инженеры прикладывают тестовые нагрузки, чтобы убедиться, что все приводы равномерно распределяют усилие. Любые обнаруженные различия корректируются в программном обеспечении.

Лучшие практики калибровки:

- Используйте сертифицированные калибровочные инструменты или датчики, прослеживаемые по стандартам ISO.

- Проверьте и откалибруйте после смены оснастки или серьезного технического обслуживания.

- Проведите повторную проверку при изменении температуры более чем на ±5 °C для коррекции теплового расширения.

- Проверьте плоскостность поверхности, надавив на калибровочную пластину и измерив изменение усилия.

Заключение

Одноточечные и многоточечные сервопрессы играют свою роль в прецизионном производстве. Одноточечные системы отличаются простотой настройки, быстротой работы и низкой стоимостью, что делает их идеальными для компактных или симметричных деталей, требующих точного, но локализованного усилия.

Многоточечные системы, с другой стороны, обеспечивают синхронное управление и равномерное распределение нагрузки. Они являются предпочтительным выбором для больших или более сложных узлов, где постоянная плоскостность и равномерность давления имеют решающее значение для качества и надежности.

Готовы найти подходящий сервопресс для вашего производства?

Наша команда инженеров изучит конструкцию вашей детали, требования к нагрузке и технологические задачи, чтобы порекомендовать оптимальную установку. Свяжитесь с нами сегодня для получения подробной консультации и индивидуального плана конфигурации сервопресса.Часто задаваемые вопросы

В чем основное различие между одноточечным и многоточечным прессованием?

При одноточечном прессовании усилие прикладывается через один привод, сосредотачивая давление на одной области. При многоточечном прессовании используется несколько приводов, которые равномерно распределяют нагрузку, улучшая плоскостность и баланс на больших поверхностях.

Какой метод прессования лучше использовать для хрупких деталей?

Одноточечные сервопрессы лучше всего подходят для небольших или хрупких деталей. Их простая конструкция и точный контроль усилия снижают вибрацию и напряжение, защищая чувствительные компоненты.

Может ли многоточечный сервопресс работать как независимые одиночные прессы?

Да. Многие многоточечные системы могут переключать режимы, позволяя исполнительным механизмам работать отдельно или вместе. Такая настройка позволяет одной машине эффективно выполнять несколько различных операций прессования.

Как синхронизация влияет на качество прессования?

Синхронизация обеспечивает одновременное движение каждого привода и прикладывание одинакового усилия. Без нее разница во времени или нагрузке может привести к неравномерной формовке, смещению или износу инструмента. Обратная связь в реальном времени обеспечивает стабильность и повторяемость качества прессования.

В каких отраслях наиболее выгодно использовать многоточечное сервопрессование?

Больше всего выигрывают такие отрасли, как электроника, сборка аккумуляторов для электромобилей, медицинские приборы и оптические системы. В этих отраслях требуется сбалансированное давление, чистая работа и детальное отслеживание процесса на микронном уровне.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.