Четкая коммуникация - один из самых мощных инструментов в производстве листового металла. Даже одно неправильно понятое слово может сдвинуть на миллиметр изгиб, неправильно выставить шарнир или привести к отказу детали при сборке. Инженеры могут проектировать с одним определением, а в цеху придерживаться другого. Когда это происходит, расценки становятся неточными, образцы требуют доработки, а производство замедляется.

Многие команды сталкиваются с этими проблемами, не понимая их основной причины. Покупатель может потребовать "жесткий допуск", но для разных заводов этот термин означает разные вещи. Инженер может задать радиус изгиба, который на экране выглядит нормально, но в процессе формовки материал трескается. Такие проблемы часто похожи на производственные ошибки, но первопричина часто кроется в нечеткой терминологии, используемой на этапе проектирования.

Цель данного руководства - предотвратить эти пробелы. В приведенных ниже разделах объясняются термины, связанные с листовым металлом, которые влияют на стоимость, точность и долгосрочные эксплуатационные характеристики. Каждый термин ежедневно встречается в цехах, при рассмотрении проектов и в запросах предложений.

Термины проектирования и DFM

Хорошие конструкции зависят от понимания того, как ведет себя металл при изгибе или формовке. Следующие термины помогут командам избежать растрескивания, деформации и смещения размеров при изготовлении.

Радиус изгиба

Радиус изгиба это внутренний радиус, образующийся при изгибе металла. Он влияет на растрескивание, растяжение и конечную прочность. Слишком маленький радиус заставляет материал растягиваться, особенно в нержавеющей стали или алюминии.

Большинство проектов начинается с радиуса, равного 1× толщины материала. Для более сложных сплавов, таких как нержавеющая или высокопрочная сталь, часто требуется 1,5-2×. Правильный радиус уменьшает обратную пружину и помогает сформировать более чистые и точные углы.

Пример:

Скоба из нержавеющей стали толщиной 1,0 мм и радиусом 0,5 мм часто трескается на линии сгиба. Увеличение радиуса до 1,0-1,5 мм обычно устраняет эту проблему.

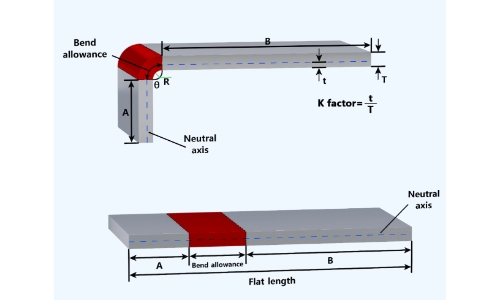

К-фактор

Коэффициент К определяет положение нейтральной оси при изгибе. Эта ось не растягивается и не сжимается. Ее положение определяет степень удлинения материала.

Воздушная гибка обычно дает коэффициент K в диапазоне от 0,3 до 0,5. При доводке или чеканке металл сжимается сильнее, в результате чего нейтральная ось смещается внутрь. Использование правильного коэффициента K обеспечивает точную длину плоской детали и предотвращает смещение отверстий после гибки.

Использование в реальных условиях:

Неправильные коэффициенты K - одна из самых распространенных причин несоответствия плоских деталей готовым.

Надбавка за изгиб и вычет за изгиб

Надбавка за изгиб (BA) измеряет длину дуги, образующейся при изгибе. Вычитание изгиба (BD) компенсирует, насколько должна измениться длина фланца для достижения точных размеров.

Оба значения зависят от толщины, радиуса, угла и коэффициента K. Неправильные значения BA или BD приводят к несовпадению кромок, незакрывающимся дверцам или несовпадающим язычкам. Точные значения сокращают время, необходимое для настройки прототипа.

Почему это важно:

Ошибка в 0,2 мм на одном изгибе может многократно увеличиться на нескольких изгибах в корпусе.

Длина фланца

Длина фланца - это прямой участок, выходящий из изгиба. Листогибочные прессы требуют минимальной длины фланца для надежного зажима. Стандартным ориентиром является:

Минимальный фланец = 4× толщина + радиус изгиба

Короткие фланцы могут соскальзывать при гибке или создавать помехи для инструмента. Правильная длина фланца обеспечивает стабильную, повторяющуюся формовку.

Пример:

Деталь из стали толщиной 1,5 мм с фланцем 3 мм зачастую невозможно изготовить без специальной оснастки.

Толерантность и толерантность штабеля

Допуск определяет допустимое отклонение размера. При штамповке листового металла часто используются допуски от ±0,1 мм до ±0,3 мм, в зависимости от геометрии и процесса.

Сложение допусков - это накопление мелких отклонений по нескольким параметрам. Даже если каждый размер остается в пределах спецификации, суммарная погрешность может привести к смещению шарниров, монтажных отверстий или расположения печатных плат.

Почему штабелирование имеет значение:

В большом корпусе отклонение на 0,2 мм в пяти местах может привести к смещению на 1,0 мм на этапе окончательной сборки.

Отпрянуть

Отпрянуть происходит, когда металл расслабляется после сгибания и слегка возвращается к своей первоначальной форме. Нержавеющая сталь, высокопрочная сталь и алюминий часто демонстрируют большую пружинистость, чем низкоуглеродистая сталь.

Значения обычно составляют от 1° до 5°, в зависимости от толщины, угла, инструмента и сплава. Конструкторы компенсируют их завышенным изгибом или регулировкой оснастки. Планирование пружинящего отката улучшает согласованность всех партий.

Практическое понимание:

Игнорирование пружинящего отката - одна из самых распространенных причин несоответствия углов между прототипами и серийно выпускаемыми деталями.

Термины "материал" и "толщина

Выбор материала влияет на прочность, коррозионную стойкость, вес и легкость формирования детали. Эти термины помогают командам выбрать лист, подходящий как по функциональности, так и по стоимости.

Манометр против толщины

Измерять это числовая система, используемая для описания толщины, но значения калибров для разных материалов различны.

Пример:

- Сталь 16-го калибра ≈ 1,52 мм

- Алюминий 16-го калибра ≈ 1,29 мм

Поскольку толщина зависит от сплава, большинство заводов предпочитают использовать миллиметры или дюймы. Прямые значения толщины устраняют путаницу и делают гибку и сварку более предсказуемыми.

Болевая точка:

Каждый год заводы получают чертежи с неправильной системой калибровки. Это приводит к неправильным результатам гибки и задержке расценок.

Типы сплавов

Различные сплавы ведут себя по-разному при резке, формовке и сварке.

- Мягкая сталь Легко гнется, чисто сваривается и является экономически выгодным материалом.

- Нержавеющая сталь противостоит коррозии, но часто требует больших радиусов изгиба и большей мощности при резке.

- Алюминий Легкий и устойчивый к коррозии, но размягчается под воздействием тепла, если не контролировать процесс сварки.

Пример:

Шарнирная скоба из нержавеющей стали с малым внутренним радиусом часто трескается, если не увеличить радиус или не использовать отожженный материал.

Правильный выбор сплава позволяет эффективно сбалансировать прочность, долговечность, стоимость и внешний вид.

Направление зерна

Направление зерна определяется процессом прокатки.

- Гибка параллельно в направлении к зерну увеличивает риск растрескивания.

- Гибка через зерно улучшает пластичность и дает более гладкие результаты.

Это особенно важно для алюминиевых сплавов, таких как 5052 и 6061.

Пример:

На панели 6061, согнутой параллельно зерну под острым углом, часто образуются трещины. Поворот детали на 90° решает эту проблему без изменения толщины.

Remnant

Остаток - это лист, оставшийся после вырезания всех деталей. Остатки зависят от того, насколько хорошо вложены детали. Лучшая раскройка уменьшает количество отходов и снижает стоимость материала.

При больших объемах заказов планирование остатков влияет на рентабельность. Покупатели, которые спрашивают об использовании остатков, часто получают более точные расценки.

Пример:

Переход от некачественного раскроя к оптимизированному часто позволяет сэкономить 3-8% материала на значительных деталях.

Термины по резке и формовке

Резка задает форму. Формование превращает плоскую деталь в трехмерную. Эти термины объясняют процессы, влияющие на точность и качество обработки.

Лазерная резка

Лазерная резка Для создания точных форм используется сфокусированный луч. Типичные допуски составляют от ±0,1 до ±0,2 мм, в зависимости от материала и толщины.

Лазеры создают чистые края и могут обрабатывать сложные формы без использования специальной оснастки. Они идеально подходят для прототипов, смешанных партий и детальных разработок.

Болевая точка:

Конструкции с острыми внутренними углами могут перегреваться или создавать микротрещины. Добавление небольшого радиуса решает эту проблему.

Штамповка / Револьверная штамповка с ЧПУ

Штамповка Для механической резки или придания формы используется инструмент и штамп. Это быстрый и экономичный способ выполнения крупных заказов, особенно для повторяющихся деталей, таких как жалюзи и выступы.

Штамповка в масштабе более экономична, но требует использования пуансонов правильных размеров. Для больших или нестандартных форм может потребоваться новая оснастка.

Пример:

Вентиляционную панель с сотнями одинаковых прорезей обычно дешевле выбить, чем вырезать лазером.

Удаление заусенцев

Снятие заусенцев удаляет острые кромки, оставшиеся после резки. Это повышает безопасность, облегчает сборку деталей и обеспечивает прочную адгезию при нанесении краски или порошкового покрытия.

На заводах для обработки материалов используются щеточные, галтовочные, шлифовальные или автоматические станки для удаления заусенцев. Пропуск этого этапа приводит к дефектам покрытия и риску для безопасности.

Подол

Подшивка - это загнутый край, который увеличивает жесткость и убирает острые края. Она часто встречается на дверях, крышках и опорных кронштейнах.

Правильная ширина каймы предотвращает растрескивание. Конструкции, в которых используются каймы, обеспечивают лучшую безопасность и более чистый внешний вид без увеличения толщины материала.

Ребра и люверсы

Ребра жесткости усиливают панели без увеличения веса. Люверсы обеспечивают приток воздуха, сохраняя прочность.

Эти особенности требуют специальной оснастки. Они широко используются в электрических шкафах, системах отопления, вентиляции и кондиционирования воздуха, а также в защитных кожухах машин.

Пример:

Панель толщиной 1,2 мм с ребрами жесткости может сравниться с плоской панелью толщиной 2,0 мм, что позволяет снизить вес и стоимость.

Термины по сварке и соединению

Соединение превращает отдельные детали в единое целое. Выбор правильного метода зависит от потребностей в прочности, внешнего вида и скорости производства.

TIG-сварка

Сварка TIG обеспечивает чистые, точные соединения с минимальным количеством брызг. Она идеально подходит для нержавеющей стали и алюминия.

Она позволяет получать высококачественные сварные швы, но требует больше времени, чем сварка MIG. TIG часто используется для видимых поверхностей, медицинских деталей и дорогостоящих компонентов.

Пример:

При изготовлении косметических нержавеющих корпусов почти всегда используется TIG для получения гладких угловых швов.

МИГ-сварка

При сварке MIG используется непрерывная подача проволоки. Она быстрее, чем TIG, и хорошо работает с более толстыми стальными деталями.

Он широко используется для изготовления рам, тяжелых кронштейнов и промышленных корпусов. Сварные швы MIG прочны, но не могут похвастаться таким же качеством отделки, как TIG.

Точечная сварка

Точечная сварка соединяет два листа, прикладывая давление и электрический ток в одной точке. Это быстрый, повторяемый и экономически эффективный метод.

Лучше всего подходит для стыков внахлест и равномерной толщины. Он используется в шкафах, автомобильных деталях и металлических дверях.

Установка оборудования

Самозажимные метизы добавляют резьбу в тонкий листовой металл. К распространенным типам относятся гайки, шпильки и стойки.

Правильный размер отверстий и толщина листа имеют решающее значение. При правильной установке фурнитура прочно держится на месте и обеспечивает надежную поддержку печатных плат и крышек.

Вкладки и слоты

Накладки и пазы помогают выровнять детали во время сварки или сборки. Они уменьшают количество приспособлений, ускоряют производство и повышают точность.

На заводах в корпусах и рамах часто делают выступы и пазы, чтобы направлять детали на место.

Болевая точка:

Без функций выравнивания сварщики часто тратят дополнительное время на ручную подгонку деталей.

Термины по отделке

Финишная обработка защищает детали от коррозии, улучшает внешний вид и влияет на соответствие размеров. Правильный выбор отделки зависит от условий эксплуатации и требований к конструкции.

Порошковое покрытие

Порошковая окраска - это сухой, электростатический метод отделки, образующий твердую, устойчивую к коррозии поверхность. Обычная толщина составляет от 60 до 100 мкм, в зависимости от цвета и геометрии материала.

Он обеспечивает равномерную отделку, но создает заметный налет по краям и в отверстиях. Дизайнеры должны учитывать это, чтобы избежать вмешательства при сборке.

Пример:

Отверстие диаметром 5,0 мм может сузиться до 4,8 мм после нанесения покрытия, что может повлиять на посадку винта, если это не будет учтено.

Анодирование

Анодирование Укрепляет внешнюю поверхность алюминия и повышает коррозионную стойкость. Он также придает устойчивое к царапинам покрытие.

Обычная толщина варьируется от:

- 5-15 мкм для типа II (косметический)

- 20-25 мкм для типа III (твердое анодирование)

В отличие от порошкового покрытия, анодирование формирует структуру металла, что сводит к минимуму изменение размеров.

Пример использования:

Алюминиевые корпуса с тугими шарнирами часто выбирают анодирование, чтобы предотвратить нарастание покрытия.

Напыление / цинковое покрытие

Цинковое покрытие защищает сталь от ржавчины, создавая тонкий жертвенный слой. Даже при наличии царапин цинк замедляет коррозию, окисляясь первым.

Покрытие тонкое и почти не влияет на допуски. Оно используется для кронштейнов, крепежных деталей и промышленных компонентов большого объема, где важен контроль затрат.

Зернистая / матовая отделка

Зернистость создает направленную матовую текстуру на нержавеющей стали или алюминии. Она скрывает мелкие царапины и улучшает внешний вид.

Эта отделка популярна для приборов, панелей управления и открытых поверхностей. Соответствие направления текстуры панелей обеспечивает единый внешний вид.

Пример:

Если в дверях шкафа и раме используется разное направление текстуры, это несоответствие становится заметным на свету.

Термины по качеству и контролю

Термины качества определяют, как измеряется и оценивается точность, повторяемость и стабильность. Эти проверки защищают как производительность, так и стоимость.

FAI (инспекция по первому изделию)

Инспекция первого изделия проверяет соответствие первой изготовленной детали утвержденному чертежу. При этом проверяется каждый критический размер, материал и особенности формовки.

FAI необходим для новых конструкций, сборок с сопряженными деталями и изделий с жесткими допусками. Она предотвращает неправильное изготовление крупных партий.

Плоскостность / перпендикулярность

Плоскостность гарантирует, что поверхность ровная и не искривлена. Перпендикулярность проверяет, пересекаются ли две поверхности под точным углом 90°.

Плохая плоскостность может стать причиной монтажных зазоров, утечки света или проблем с монтажом печатных плат. Плохая перпендикулярность может вызвать смещение дверей или привести к появлению зазоров в корпусах.

Cpk / Технологические возможности

Cpk измеряет, насколько стабильно производственный процесс остается в пределах допусков. Процесс со значением Cpk 1,33 или выше считается стабильным для большинства отраслей промышленности.

Эта метрика позволяет покупателям оценить надежность поставщиков. Высокие значения Cpk снижают количество брака, повторных работ и скрытых рисков качества.

Пример:

Процесс гибки с низким Cpk приводит к изменению углов в течение дня, что влечет за собой проблемы со сборкой.

Приспособления для работы/без работы

Приспособления Go/No-Go обеспечивают быструю проверку на соответствие или несоответствие ключевых размеров. Они широко используются в крупносерийном производстве, поскольку сокращают время контроля.

Эти приспособления помогают поддерживать стабильное качество и предотвращают перемещение дефектных деталей по производственным цехам.

Термины по производству и оснастке

Эти термины объясняют, как проекты масштабируются от прототипов до серийного производства и как выбор оснастки влияет на стоимость и эффективность.

Прототип против производства

Прототипы деталей используют гибкие процессы, такие как лазерная резка и ручная сварка. Они позволяют быстро пересмотреть и обновить конструкцию.

Для производства деталей требуются стабильные процессы, приспособления и последовательная оснастка. Это снижает стоимость единицы продукции и улучшает повторяемость после фиксации конструкции.

Мягкая оснастка по сравнению с жесткой оснасткой

В мягкой оснастке используются простые, недорогие инструменты, которые подходят для мелко- и среднесерийного производства. Она хорошо подходит для тех случаев, когда дизайн находится на стадии разработки.

В сложной оснастке используются прочные штампы, специально разработанные для длительных серий. Это снижает стоимость единицы продукции при больших объемах, но требует более высоких первоначальных инвестиций.

Пример:

Для проекта, включающего всего 300-500 годовых деталей, обычно используется мягкая оснастка, в то время как для заказа в 10 000 деталей выгодно использовать сложную оснастку.

Матрешка

При раскрое детали располагаются на листе для уменьшения количества брака. Хорошая раскройка улучшает использование материала на 3-15% в зависимости от геометрии.

Лучшая раскладка снижает стоимость, уменьшает количество остатков и улучшает сроки доставки.

Размер партии

Размер партии влияет на стоимость, время наладки, скорость производства и контроль запасов.

- Небольшие партии = гибкость, но более высокая стоимость единицы продукции

- Большие партии = эффективность, но меньшая гибкость

Выбор правильного размера зависит от стабильности конструкции и планирования спроса.

Заключение

Производство листового металла работает лучше всего, когда все используют один и тот же технический язык. Когда команды понимают эти термины, конструкции становится легче создавать, расценки соответствуют реальным условиям, а производство остается стабильным. Эти общие знания также помогают предотвратить ошибки при гибке, сварке, формовке и отделке. Это обеспечивает инженерам, покупателям и производителям более гладкий способ сотрудничества.

Если вам нужно меньше пересмотров, более чистые изгибы и более быстрые сроки изготовления, наши инженеры могут помочь вам. Поделитесь с нами своими рисункамиМы проверим дизайн, проверим технологичность и бесплатно предоставим подробный отчет DFM.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.