В медицинской сфере точность - это не просто цель производства, это требование безопасности. Даже отклонение в 0,05 мм в кронштейне или корпусе может повлиять на выравнивание датчика, нарушить воздушный поток или исказить диагностические показания. Такое отклонение может показаться незначительным, но в регулируемой среде оно может задержать сертификацию или поставить под угрозу результаты лечения пациентов.

Корпуса и рамы медицинских приборов часто требуют допусков, которые на 30-50 процентов жестче тех, что используются в общепромышленных изделиях. Когда каждый крепеж, вырез и шов выровнен идеально, оборудование работает тише, эффективно охлаждается и поддерживает электрическую изоляцию без риска выхода из строя. Это не просто мастерство - это соответствие стандартам в физической форме.

Точность при изготовлении листового металла для медицины

Точность определяет надежность медицинского оборудования. Каждый микрон точности обеспечивает безопасность, бесперебойную работу и стабильную производительность в процессе производства и клинического использования.

Достижение жестких допусков

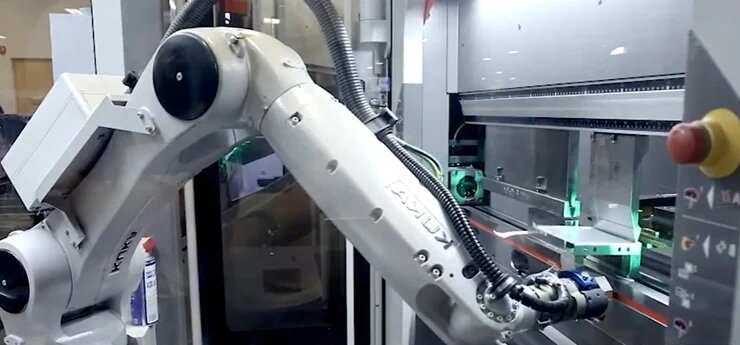

Современные производственные инструменты позволяют достичь этих строгих стандартов.

- Лазерная резка достигает ширины пропила всего 0,1 мм, что позволяет создавать сложные профили для диагностических инструментов и хирургических консолей.

- Гибка на листогибочном прессе с ЧПУ обеспечивает повторяемость углов в пределах ±0,2°, автоматически компенсируя откат пружины.

- Прецизионная TIG и точечная сварка контролируйте зоны нагрева для предотвращения деформации и обесцвечивания.

Проверка размеров следует за каждым этапом. Координатно-измерительные машины (КИМ) и лазерные сканеры проверяют расположение отверстий, линии изгиба и общую геометрию перед сборкой. Результаты регистрируются в цифровом виде для полной прослеживаемости.

Даже свойства материала учитываются заранее. Нержавеющая сталь затвердевает в процессе формовки, а алюминий имеет тенденцию к большему упругому возврату. Понимание этих свойств позволяет инженерам прогнозировать отклонения и точно настраивать давление в инструментах, чтобы оставаться в пределах спецификации.

Совет дизайнера:

Используйте одинаковые радиусы изгиба для однотипных деталей, чтобы обеспечить единообразие. Это улучшает подгонку деталей, сокращает время наладки и упрощает контроль, позволяя совместно проверять допуски.

Проектирование для обеспечения технологичности (DFM) в медицинских приложениях

Точность начинается задолго до изготовления. Во время разработки САПР, DFM Правила помогают инженерам создавать детали, которые формируются чисто и собираются без переделок.

Надежным базовым показателем является минимальный внутренний радиус изгиба, равный толщине листа (1 × T), и расстояние между отверстиями и изгибами не менее 2 × T. Такие пропорции предотвращают растрескивание и деформацию. Для перфорации или вентиляционных решеток соблюдение равномерного расстояния между отверстиями позволяет избежать концентрации напряжений, которые могут деформироваться под воздействием тепла при стерилизации.

Испытания ранних прототипов подтверждают эти проектные предположения. Быстрое изготовление - часто в течение трех-пяти дней - позволяет командам проверить подгонку узла, оценить совместимость со стерилизацией и измерить поведение пружины. Корректировка геометрии на этом этапе не требует больших затрат и может предотвратить задержки в регулировании в дальнейшем.

Напоминание о соответствии:

Каждый пересмотр конструкции должен включать документацию по параметрам формовки и данным контроля. Эти записи демонстрируют контроль рисков в соответствии с требованиями ISO 13485 к валидации конструкции.

Выбор материала и обработка поверхности

Выбор материала и отделки определяет эксплуатационные характеристики медицинских изделий, их устойчивость к коррозии и соответствие гигиеническим стандартам. Правильное сочетание обеспечивает долговечность и безопасность стерилизации в течение длительного времени.

Распространенные металлы медицинского класса

Выбор материала определяет как производительность, так и долговечность медицинских компонентов. Устройства должны выдерживать многократную стерилизацию, химическую очистку и многолетнее использование, не деформируясь и не ржавея.

Нержавеющая сталь 304 и 316 остается золотым стандартом. Марка 304 обеспечивает превосходную общую коррозионную стойкость, а 316 - с добавлением молибдена - обеспечивает превосходную защиту от хлоридов и агрессивных дезинфицирующих средств. Она часто используется в хирургических лотках, стойках для автоклавов и системах, контактирующих с жидкостями.

Алюминий 5052 и 6061 одинаково ценен там, где важны легкость и теплопроводность. Их малый вес позволяет использовать их в портативных анализаторах, корпусах для визуализации и оборудовании для наблюдения за пациентами.

Для расширенного применения титан и медь добавляют особые преимущества. Биосовместимость титана позволяет использовать его в устройствах, расположенных рядом с пациентом или в чувствительных зонах визуализации. Медь обеспечивает естественные антимикробные свойства, поэтому ее часто используют в больничных светильниках и сенсорных панелях.

Совет дизайнера:

Подбирайте материал в соответствии со степенью стерилизации. Для высокотемпературных автоклавов или кислотных моющих растворов выбирайте нержавеющую сталь 316 или твердоанодированный алюминий, чтобы продлить срок службы и сохранить стабильность сертификации.

Обработка поверхности для обеспечения чистоты и долговечности

Качество поверхности имеет такое же значение, как и внутренняя геометрия. Детали медицинского класса должны противостоять коррозии, минимизировать загрязнение и сохранять чистоту после сотен циклов стерилизации.

ПассивацияВыполненная в соответствии со стандартом ASTM A967, она удаляет свободное железо и укрепляет защитную пленку оксида хрома на нержавеющей стали. Этот простой, но жизненно важный шаг значительно замедляет окисление при многократной очистке.

Для получения более гладких поверхностей электрополировка (ASTM B921) удаляет микропики на поверхности металла, уменьшая шероховатость до 50%. Это создает яркую, зеркальную поверхность, которая минимизирует прилипание бактерий - идеальное решение для хирургических лотков и диагностических узлов.

Анодирование укрепляет алюминиевые поверхности, повышая твердость и стойкость цвета, одновременно закрывая поры от проникновения жидкости. Для видимых корпусов порошковая окраска или окраска по медицинским стандартам обеспечивает эстетическую привлекательность и химическую стойкость. Однако покрытия должны быть проверены на совместимость со стерилизацией, чтобы избежать отслаивания или выделения газов во время использования.

Наконец-то, удаление заусенцев и закругление краев не подлежат обсуждению. Острые края собирают загрязнения и создают риск травмирования пользователей. Автоматизированная виброшлифовка или тонкая ручная шлифовка гарантируют, что каждый край будет соответствовать гигиеническим и эргономическим требованиям.

Напоминание о соответствии:

Технические требования к чистоте поверхности должны быть задокументированы с указанием значений Ra (например, Ra < 0,8 мкм для компонентов чистых помещений). Запись данных о чистоте упрощает проведение аудита по стандартам ISO 13485 и FDA, поскольку подтверждает, что поверхности, критически важные с точки зрения гигиены, последовательно достигаются.

Связь материалов с функциями

Выбор материала влияет на все этапы - от точности формовки до повторяемости при стерилизации.

- Нержавеющая сталь 316 → коррозионностойкие, многоразовые инструменты

- Алюминий 6061 → Легкие корпуса для создания изображений

- Титан → биосовместимые прецизионные оправы

- Медные сплавы → антимикробные сенсорные поверхности

Продуманное сочетание металла и отделки сокращает объем технического обслуживания, поддерживает стабильную калибровку и увеличивает интервалы сертификации устройств - ключевые преимущества для отделов закупок и качества, управляющих стоимостью жизненного цикла.

Соблюдение нормативных требований и контроль качества

Соблюдение требований превращает точность в доверие. Следование строгим стандартам и поддержание прослеживаемой системы качества гарантирует, что каждый изготовленный компонент готов к проверке и соответствует требованиям медицинского разрешения.

Ключевые стандарты и сертификаты

В медицинском производстве точность - это только начало. Каждая деталь должна быть изготовлена в соответствии с документированными системами, отвечающими мировым нормам в области медицинского оборудования.

Стандарт ISO 13485 закладывает основу. Он определяет управление качеством при разработке, изготовлении и проверке медицинских компонентов. Согласно этой системе, каждое действие - от выбора материала до упаковки - отслеживается и регистрируется. Производители должны вести файлы контроля рисков, записи о валидации процессов и журналы изменений для всех критических этапов производственного процесса.

Для американского рынка Положение о системе качества FDA 21 CFR Part 820 требует документального подтверждения проверок, калибровок и корректирующих действий. В ЕС маркировка CE в соответствии с MDR требует оценки соответствия и подтверждения того, что каждая деталь отвечает определенным критериям безопасности и производительности.

Экологическая и химическая безопасность добавляют еще один слой: RoHS ограничивает содержание таких веществ, как свинец и ртуть, а REACH регулирует соответствие нормам воздействия химических веществ. В совокупности эти нормы защищают пациентов и стандартизируют ожидания OEM-производителей и поставщиков по всему миру.

Напоминание о соответствии:

Отсутствие документации может задержать запуск продукции на несколько месяцев. Отсутствие одного отчета о проверке может привести к повторной проверке и дополнительным аудитам, что увеличит расходы и продлит сроки выпуска продукции.

Производственная среда и валидация

Производство медицинской продукции требует чистых, контролируемых помещений, предотвращающих загрязнение. Даже небольшие частицы пыли или масла могут поставить под угрозу электрическую изоляцию или стерильность поверхности.

На предприятиях, занимающихся производством медицинской продукции, часто создаются чистые помещения класса ISO 8-9 для чувствительных компонентов. Операторы соблюдают процедуры переодевания, а смазочные материалы или жидкости для резки выбираются с учетом низкого содержания остатков и биосовместимости.

Перед началом массового забега, валидация процесса обеспечивает повторяемость результатов:

- Инспекция первого изделия (FAI) проверяет соответствие первого образца всем требованиям к размерам и поверхности.

- Анализ возможностей процесса (Cp/Cpk) определяет стабильность в разных сериях. Значение Cpk выше 1,33 считается приемлемым для медицинских стандартов.

- Проверки в процессе работы во время гибки, сварки и сборки предотвращают появление дефектов до их накопления.

- Окончательная проверка включает в себя визуальный, размерный и документационный аудит перед отгрузкой.

Эти проверки интегрированы в замкнутую систему качества, обеспечивающую непрерывное совершенствование каждой находки. Операторы и инспекторы регулярно проходят переподготовку для поддержания соответствия требованиям ISO и FDA.

Совет дизайнера:

Интегрируйте контрольные точки в производственный план, а не полагайтесь только на окончательный контроль качества. Проверки на ранних этапах позволяют выявить отклонения, когда их быстрее и дешевле всего исправить.

Аудит и практика документирования

Прослеживаемость - основа медицинского производства. Каждая деталь должна иметь документальное подтверждение происхождения, от сертификатов на материалы до отгрузочных документов.

Цифровые производственные системы теперь облегчают эту задачу. Каждый компонент имеет штрих-код или QR-код, связывающий его с цифровым путешественником - записью, содержащей номера партий, данные о проверке, параметры процесса и сведения об операторе. Эти данные можно мгновенно получить во время аудита.

Аудиты - как внутренние, так и внешние - обеспечивают соответствие документации, калибровки и корректирующих действий соответствующим нормативным требованиям. Поставщики проводят ежеквартальные внутренние аудиты и ежегодные обзоры управления для проверки соответствия требованиям ISO 13485 и специфическим требованиям заказчика.

Такая практика укрепляет доверие. Когда клиент запрашивает подтверждение безопасности стерилизации или последовательности процесса, производитель может предоставить полную документацию в течение нескольких часов, а не дней. Такая оперативность отличает сертифицированных производителей от мастерских общего назначения.

Напоминание о соответствии:

Сильная культура документирования - это не просто бумажная работа, это четкий показатель эффективного контроля. Регулирующие органы и производители медицинского оборудования рассматривают прослеживаемую документацию как доказательство того, что каждый изготовленный компонент безопасен, стабилен и воспроизводим.

От прототипа к производству

Инновации начинаются с прототипов, но успех достигается благодаря контролируемому производству. Масштабируемые, проверенные процессы позволяют перевести новые медицинские разработки из стадии тестирования в последовательное, отвечающее всем требованиям производство.

Быстрое прототипирование для медицинских проектов

Каждое успешное медицинское устройство начинается с прототипа. Быстрое создание прототипов позволяет командам оценить форму, посадку и безопасность стерилизации, прежде чем делать полномасштабные инвестиции.

С помощью лазерной резки, гибки с ЧПУ и прецизионной сварки небольшие партии могут быть изготовлены за 3-5 дней. Эти прототипы проверяют допуски при сборке, электрические зазоры и эргономику пользователя в реальных условиях стерилизации.

Ранние испытания - это не просто этап проектирования, это стратегия управления рисками. Раннее обнаружение деформации сварных швов, дефектов отделки или слабых соединений позволяет инженерам скорректировать геометрию и материалы, пока изменения остаются недорогими. Прототипирование также позволяет получить данные для файлов проверки конструкции по стандарту ISO 13485, что ускоряет подачу документов в регулирующие органы.

Совет дизайнера:

Запрашивайте отчет о размерах для каждой итерации прототипа. Задокументированные тенденции изменения размеров служат доказательством возможностей процесса и укрепляют документацию по соответствию при последующих аудитах.

Масштабирование для мало- и среднесерийного производства

Как только прототип проходит проверку, внимание переключается на согласованность и производительность. Большинство медицинских деталей производятся малыми и средними партиями, где точность должна оставаться неизменной в каждом заказе.

Производители добиваются этой стабильности благодаря:

- Стандартизация настроек приспособлений и программ цифровых листогибочных прессов для обеспечения постоянства профилей гибки.

- Журналы калибровки оборудования и графики профилактического обслуживания для минимизации смещений.

- Обучение операторов и перекрестная проверка для устранения различий между сменами.

В современном медицинском производстве цифровое отслеживание связывает каждую партию с сертификатом на материал, данными контроля и временной отметкой производства. Такая наглядность позволяет ускорить прослеживаемость и упростить проведение аудита для клиентов.

Гибкие возможности также имеют значение. Больницам или OEM-производителям устройств часто требуются запасные единицы или срочное пополнение запасов. Партнер, способный беспрепятственно переключаться между прототипом, техническим обслуживанием и производством, помогает сократить время простоя и расходы на складские запасы.

Напоминание о соответствии:

Документально подтвержденная повторяемость процесса (Cpk > 1,33) и стабильные производственные возможности являются важнейшими доказательствами при квалификации поставщика в рамках программ ISO 13485 и FDA.

Как выбрать надежного партнера по производству?

Сильный партнер преодолевает разрыв между целями проектирования и нормативными требованиями. Правильно выбранный производитель сочетает в себе инженерную точность, сертификацию и гибкость для обеспечения безопасных, своевременных и отвечающих требованиям результатов.

Контрольный список для покупателей медицинского оборудования

Чтобы найти надежного партнера по производству, убедитесь, что он:

- Обладать сертификатом ISO 13485 и разбираться в документации медицинского класса.

- Обеспечьте прослеживаемость от сырья до отчета об окончательной проверке.

- Поддержка как быстрого создания прототипов, так и сертифицированного серийного производства.

- Работайте в контролируемой среде с проверенными процессами.

- Предоставьте данные о проверке и сертификаты при отгрузке.

Надежные поставщики предлагают не только оборудование - они обеспечивают прозрачность процесса, проактивную коммуникацию и инженерное руководство во время экспертизы проекта.

Вопросы, которые нужно задать поставщику

- "Какой диапазон допусков вы можете гарантировать на узлы из нержавеющей стали?"

- "Как сохранить однородность поверхности после нескольких циклов стерилизации?"

- "Можно ли отследить каждую деталь по ее материалу и данным контроля?"

Задавая эти вопросы, вы отсеиваете квалифицированных поставщиков медицинского оборудования от стандартных промышленных магазинов. Надежный партнер должен быть в состоянии продемонстрировать измеримый контроль, а не просто словесные заверения.

Заключение

В производстве медицинских изделий точность обеспечивает производительность, а соответствие требованиям - уверенность. На каждом этапе, от вырезанных лазером прототипов до проверенных производственных линий, необходимо соблюдать баланс между точностью, чистотой и отслеживаемостью.

Выбор правильного партнера по производству означает согласование технологий, сертификации и оперативности. Когда эти элементы работают вместе, медицинские инновации продвигаются быстрее, достигая поставщиков медицинских услуг и пациентов безопасно, надежно и в срок.

Ищете сертифицированного партнера по изготовлению листового металла для ваших медицинских проектов? Shengen обеспечивает прецизионное производство на основе ISO, от быстрого создания прототипов до соответствия серийному производству. Свяжитесь с нашей командой инженеров сегодня чтобы обсудить ваш следующий проект или запросить техническую экспертизу.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.