По мере роста возобновляемых источников энергии системы хранения энергии становятся структурной основой и основой безопасности современных энергосистем. Каждый батарейный шкаф или корпус инвертора зависит от точно изготовленных компонентов из листового металла, которые обеспечивают стабильность, защиту и долгосрочную надежность.

Хорошо изготовленный металлический корпус не просто вмещает компоненты. Он одновременно определяет тепловые характеристики, электробезопасность и срок службы изделия. Инженеры, которые заблаговременно понимают принципы изготовления, получают явное преимущество в контроле затрат и долговечности.

Роль листового металла в системах хранения энергии

Прочные корпуса определяют, насколько хорошо системы хранения выдерживают реальные условия эксплуатации. Понимание конструктивных и защитных функций листового металла помогает инженерам разрабатывать долговечные и высокопроизводительные энергетические установки.

Прочный фундамент, надежная защита

В сборках накопителей энергии механическая конструкция напрямую влияет на время безотказной работы системы. Панели, которые изгибаются или деформируются под нагрузкой, могут нарушить сварные швы, создать неплотные соединения или ослабить точки заземления - распространенные причины отказа в работе. Корпус из нержавеющей стали толщиной 2 мм имеет предел текучести около 200 МПа, что достаточно для поддержки штабелированных батарейных модулей весом более 100 кг на раму.

Жесткая конструкция предотвращает усталость, вызванную вибрацией, и сохраняет выравнивание двери во время транспортировки или сейсмических воздействий. Для инженеров поддержание плоскостности менее ±0,3 мм на больших панелях обеспечивает как герметичность, так и согласованность посадки.

Совет дизайнера: Соотношение толщины к пролету должно составлять не менее 1:100, чтобы минимизировать деформацию масленки на больших поверхностях корпуса.

От прототипа до производства - скорость имеет значение

Системы хранения энергии быстро эволюционируют по мере изменения химического состава и форм-фактора батарей. Производители, использующие Лазерная резка с ЧПУ, пресс-тормозная формовкаС помощью автоматизированной сварки можно перейти от концепции к прототипу за несколько дней, а не недель. Цифровой раскрой и моделирование сокращают количество ошибок при настройке и отходов материалов.

Совместный анализ DFM между командами конструкторов и производственников часто сокращает время утверждения прототипа на 30-40%, предотвращая дорогостоящую переналадку. Например, корректировка радиусов изгиба или угловых рельефов в САПР может спасти целые партии от растрескивания при формовке.

Распространенная ошибка: Относитесь к прототипу как к единичному экземпляру. Создание его с использованием производственных процессов дает точную обратную связь для последующего масштабирования.

Выбор материала и обработка поверхности

Каждый сплав и отделка влияют на производительность, коррозионную стойкость и стоимость. Мудрый выбор материала приводит к созданию более безопасных и долговечных корпусов для хранения, которые хорошо подходят для различных условий эксплуатации.

Выбор подходящего металла для каждой среды

Различные металлы по-разному реагируют на тепло, влагу и механические нагрузки. От правильного выбора зависит долговременная работа корпуса:

| Тип металла | Ключевые преимущества | Типичное использование |

|---|---|---|

| Алюминий 5052/6061 | Легкий, устойчивый к коррозии, отличная теплоотдача | Крышные или переносные энергетические системы |

| Нержавеющая сталь 304/316 | Высокая прочность, устойчивость к коррозии и химическому воздействию | Прибрежные, промышленные или влажные зоны |

| Гальваническая / холоднокатаная сталь | Экономичность, хорошая жесткость, возможность сварки | В помещениях или контролируемых условиях |

Разница в материалах дает ощутимый эффект. Алюминий проводит тепло почти в четыре раза быстрее, чем сталь, что улучшает пассивное охлаждение. В то же время нержавеющая сталь в пять раз дольше выдерживает испытания солевыми брызгами, но весит на 30% больше. Балансировка этих компромиссов на ранних этапах позволяет избежать необходимости перепроектирования в дальнейшем.

Совет дизайнера: Подберите материал в соответствии с местом установки - прибрежные батареи предпочитают нержавеющую сталь, а для пустынных систем лучше всего подходит алюминий с покрытием.

Финишные покрытия, которые выдерживают суровые условия

Отделка поверхности повышает как эстетику, так и срок службы. Порошковое покрытие Достигает стойкости к солевым брызгам до 1 000 часов, идеально подходит для корпусов IP65 / NEMA 4X. Анодирование Укрепляет алюминиевые поверхности, сохраняя проводимость для заземления. Цинкование или электронное покрытие обеспечивает тонкий, равномерный слой защиты внутренних кронштейнов или сварных рам.

Испытания в реальных условиях окружающей среды, включая влажность, соляной туман и ультрафиолет, гарантируют сохранность покрытий в течение более 10 лет эксплуатации на открытом воздухе.

Быстрый факт: 70-миллиметровый слой порошкового покрытия может увеличить коррозионную стойкость в три раза по сравнению с базовой краской.

Тепловое управление и воздушные потоки

Контроль тепла напрямую влияет на срок службы и эффективность аккумуляторов. Хорошо спланированная вентиляция и тепловые пути поддерживают стабильность системы при постоянной нагрузке.

Проектирование эффективных тепловых путей

Листовой металл естественным образом способствует теплообмену. Алюминиевые панели отводят тепло от высоконагруженных модулей, а сформированные воздушные каналы направляют воздушный поток через плотные узлы. Инженеры могут использовать конечно-элементное тепловое моделирование на этапе автоматизированного проектирования, чтобы предсказать горячие точки до создания прототипа.

Хорошо продуманная схема вентиляции использует как естественную конвекцию, так и принудительное воздушное охлаждение. В типичных конструкциях шкафов:

- Воздух входные отверстия расположены низко чтобы втягивать более холодный воздух.

- Розетки расположены высокоЭто позволяет теплому воздуху выходить естественным путем.

- Люверсы или перфорация предотвращают проникновение дождя, сохраняя при этом пропускную способность.

Такая простая геометрия позволяет снизить внутреннюю температуру на 10-15 °C без использования вентиляторов, что повышает эффективность и снижает уровень шума.

Совет дизайнера: Расстояние между вентиляционными отверстиями 8-10 мм часто позволяет добиться оптимальной конвекции при сохранении герметичности IP54.

Баланс между теплом и охраной окружающей среды

Складские помещения, расположенные на открытом воздухе, сталкиваются с двойной проблемой - выделение тепла при одновременном блокировании пыли, соли и влаги. Инженеры могут интегрировать дыхательные мембраны или лабиринтные вентиляционные конструкции, чтобы выровнять давление и сохранить целостность системы.

Отделка поверхности также влияет на теплопередачу. Светлые или матовые порошковые покрытия отражают солнечное тепло, снижая внешнюю тепловую нагрузку до 25% под прямыми солнечными лучами.

Распространенная ошибка: Добавление слишком большого количества мелких перфораций без запланированного направления воздушного потока. Это нарушает конвекцию, задерживая тепло, а не выпуская его.

Электробезопасность, заземление и экранирование электромагнитных помех

Электрическая целостность защищает как пользователей, так и компоненты. Надежное заземление и защита от электромагнитных помех обеспечивают бесшумную и безопасную работу в любых условиях.

Создание надежных наземных трасс

Заземление наиболее эффективно, когда электрическое сопротивление остается крайне низким. Каждая панель должна поддерживать проводящую связь с рамой - в идеале с сопротивлением менее 2,5 мОм на соединение (согласно IEC 60204-1). Инженеры могут добиться этого, используя:

- Контактные зоны с покрытием или голым металлом на сопрягаемых поверхностях.

- Вблизи коммутационных компонентов следует размещать широкие соединительные ленты или заземляющие наконечники.

- Токопроводящие крепежи или шайбы для обхода покрытий на стыках.

Сварка или клепка сами по себе не гарантируют целостности - вибрация или коррозия могут со временем повысить сопротивление. Периодические испытания гарантируют сохранность корпуса после многих лет эксплуатации.

Совет дизайнера: Располагайте первичные точки заземления вблизи инверторов или сильноточных клемм, чтобы свести к минимуму разность потенциалов в шкафу.

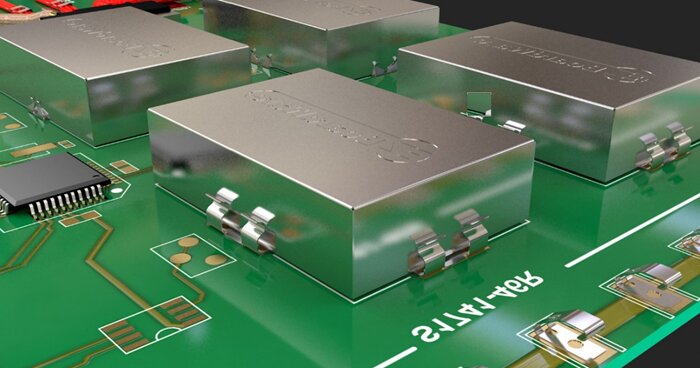

Экранирование от электромагнитных и радиочастотных помех

Высокочастотные переключения в инверторах и контроллерах создают электромагнитные помехи. Без надлежащего экранирования эти излучения могут создавать помехи для сигналов управления или соседнего оборудования. Листовой металл по своей природе блокирует большую часть этих помех, но только в том случае, если швы остаются проводящими и непрерывными.

Для повышения эффективности экранирования:

- Для оптимальной изоляции используйте прокладочные швы или токопроводящую пену для разделения панелей.

- Нанесите токопроводящее покрытие (никель или олово) на сопрягаемые поверхности.

- Все двери и крышки доступа должны быть подключены к единой сети заземления.

Распространенная ошибка: Окрашивание всех контактных зон. Изолирующие покрытия на критических швах могут увеличить сопротивление экранированию, снижая защиту от ЭМИ на 60% или более.

Быстрый факт: Хорошо заземленный, полностью скрепленный стальной корпус может обеспечить затухание >60 дБ против ЭМИ в диапазоне 30 МГц-1 ГГц - достаточно для защиты чувствительной управляющей электроники.

Проектирование для обеспечения технологичности (DFM) и эффективности сборки

Простота конструкции приводит к ускорению сборки и уменьшению количества ошибок. Применение DFM Принципы обеспечивают последовательность, повторяемость и экономическую эффективность производства.

Упрощение геометрии для скорости и согласованности

Сложные сгибы, глубокие выемки или необычные отверстия могут выглядеть визуально привлекательно на экране, но они могут замедлить процесс гибки и перфорации. Согласованная геометрия экономит время и средства:

- Радиус изгиба должен составлять ≥ 1× толщины листа, чтобы предотвратить растрескивание.

- Используйте стандартные диаметры отверстий (M4, M6, M8) для общей фурнитуры.

- Избегайте дублирования функций, которые требуют нескольких настроек для конфигурирования и обслуживания.

- Оставьте жесткие допуски только для зон сопряжения или уплотнения (обычно достаточно ±0,1 мм).

Быстрый факт: Конструкции, созданные на основе стандартных библиотек оснастки, позволяют сократить время наладки на 25-40 %, что снижает стоимость единицы продукции в массовом производстве.

Оптимизация сборочного потока

Корпуса накопителей энергии часто состоят из десятков компонентов. Обеспечение плавной сборки означает сокращение количества повторных работ и повышение воспроизводимости. Используйте выравнивающие выступы, пазовые соединения или индексированные линии крепежа, чтобы детали располагались естественным образом во время сборки.

Совет дизайнера: Выравнивайте винты вдоль одной оси и оставляйте вокруг них зазор не менее 10 мм - это может сократить время сборки на 20%.

Для обеспечения безопасной работы с изделиями соблюдайте ширину фланца не менее 15 мм на кромках, требующих соединения или уплотнения. Это способствует сжатию прокладок и улучшает жесткость.

Контрольный список - перед отправкой на производство

✔ Подтвердите минимальный радиус изгиба в зависимости от толщины материала

✔ Проверьте доступность инструмента для каждого крепежного элемента

✔ Просмотрите направления установки оборудования

✔ Убедитесь, что места покрытия и заземления четко обозначены

✔ Проверка плоскостности и жесткости панелей с помощью FEA или прототипов

Модульная и удобная в обслуживании конструкция

Системы хранения энергии развиваются. Модульная рама шкафа позволяет клиентам расширять систему с 10 кВт-ч до 100 кВт-ч, используя одни и те же базовые детали. Конструкция съемных панелей, откидных дверей или стандартизированных шинных креплений упрощает обслуживание и замену в полевых условиях.

Распространенная ошибка: Индивидуальная разработка каждой модели корпуса с нуля. Повторное использование стандартных компонентов 70% сокращает время проектирования и упрощает цепочку поставок.

Стандарты соответствия, тестирования и качества

Сертификация - это не бумажная волокита, а доказательство реальной долговечности. Соответствие строгим стандартам подтверждает, что корпуса могут безопасно работать в сложных условиях.

Основные стандарты, на которые следует ориентироваться

| Стандарт | Цель | Типичное требование |

|---|---|---|

| UL 508A | Безопасность для электрических панелей управления | Диэлектрические и изоляционные испытания |

| IEC 60529 / IP Ratings | Защита от проникновения пыли и воды | IP54-IP67 для наружных шкафов |

| NEMA 4X | Коррозионностойкие корпуса | Устойчивость к солевым брызгам и мытью из шланга |

| ИСО 9001 | Система менеджмента качества | Прослеживаемость процессов и документация |

| CE / CSA | Соблюдение требований рынка | Требуется для стран ЕС и Северной Америки |

Для подтверждения надежности конструкции производители часто проводят испытания на вибрацию (IEC 60068-2-6), термоциклирование и солевое запотевание. Перед утверждением также проверяется адгезия покрытия и целостность заземления.

Совет дизайнера: Создайте один прибор для первичного контроля частиц перед серийным производством. Он выявляет 80 % потенциальных проблем сборки и допусков при минимальных затратах.

Сотрудничество на ранних этапах предотвращает дорогостоящую перепланировку

Короткий совместный обзор инженеров и изготовителя может устранить половину всех будущих производственных ошибок. Например, определение зон покрытия-маски перед покраской предотвращает плохую проводимость на шлифованных соединениях. Регулировка зазоров отверстий перед изготовлением инструмента позволяет избежать сцепления при сборке.

Быстрый факт: 30-минутная сессия DFM может сэкономить 5-7 % от общей стоимости проекта за счет предотвращения изменений после сертификации.

Распространенная ошибка: Отношение к сертификации как к завершающему этапу. Если с самого начала при проектировании руководствоваться требованиями, корпус быстрее проходит испытания и позволяет избежать повторных циклов создания прототипов.

Устойчивость и дизайн жизненного цикла

Чистая энергия начинается с ответственного производства. Продуманная конструкция из листового металла минимизирует отходы и продлевает срок службы изделий для устойчивого будущего.

Проектирование для повышения эффективности использования материалов

Современное программное обеспечение для лазерного раскроя позволяет оптимизировать раскладку листов, сокращая количество брака на 15-25%. Повторное использование обрезков для кронштейнов или внутренних опор снижает отходы материала без ущерба для производительности. Каждый процент повышения производительности напрямую снижает стоимость и углеродный след.

Быстрый факт: Экономия всего 1 м² листового металла на шкаф позволяет сократить выбросы CO₂ более чем на 500 кг при производстве 1000 единиц продукции.

Долговечность и утилизация в течение всего жизненного цикла

Прочные материалы позволяют корпусам дольше служить в полевых условиях, тем самым снижая потребность в замене. Нержавеющая сталь и алюминий сохраняют более 90% своей перерабатываемой стоимости, что делает их идеальными для систем кругового производства.

Конструкция для разборки обеспечивает более легкое восстановление материалов - используйте болтовые или заклепочные соединения вместо постоянных клеев, когда это возможно. Выбор покрытий, соответствующих требованиям RoHS и REACH, минимизирует количество опасных отходов при перекраске или доработке.

Совет дизайнера: Лазерная маркировка каждой панели с указанием материала и типа покрытия. Это упрощает переработку и отслеживание при длительном жизненном цикле продукции.

Распространенная ошибка: Отношение к экологичности как к упражнению по брендингу, а не как к правилу дизайна. Настоящая экологическая эффективность достигается при одновременной оптимизации утилизации, энергопотребления и эксплуатационных расходов.

Заключение

Изготовление листового металла определяет срок службы системы хранения энергии, обеспечивая ее безопасную, эффективную и устойчивую работу. Каждое решение - от материала до отделки поверхности, от заземления до воздушного потока - напрямую влияет на надежность в эксплуатации и стоимость обслуживания.

Инженеры, которые интегрируют DFM, соответствие и устойчивое развитие на ранних этапах, не просто строят корпуса - они создают инфраструктуру, обеспечивающую круглосуточную работу чистой энергии. Точное изготовление превращает экологические цели в реальную долговечность.

Готовы разработать высокопроизводительный корпус для хранения энергии? В компании Shengen мы сочетаем инженерные знания, передовые технологии производства и строгий контроль качества, чтобы обеспечить надежные корпуса - от прототипа до полного производства. Загрузите свои файлы CAD или свяжитесь с нашей командой инженеров сегодня для получения бесплатного обзора DFM и предложения в течение 24 часов.

Часто задаваемые вопросы

Какие материалы лучше всего подходят для наружных батарейных корпусов?

Алюминий 5052 или нержавеющая сталь 316 обеспечивают высокую коррозионную стойкость и тепловой баланс для суровых климатических условий.

Как улучшить управление теплом внутри шкафа?

Используйте стратегически расположенные жалюзи, перфорацию или воздушные каналы для усиления воздушного потока. Даже незначительная регулировка вентиляционных отверстий может снизить температуру на 10-15 °C.

Каким стандартам должны соответствовать корпуса для хранения данных?

UL 508A, NEMA 4X, IEC 60529 (IP54-IP67) и ISO 9001 гарантируют механическую безопасность, защиту окружающей среды и отслеживаемое качество.

Как защититься от электромагнитных помех и проблем с заземлением?

Поддерживайте оголенные металлические контакты или проводящие покрытия на швах, а также следите за тем, чтобы сопротивление заземления не превышало 2,5 мОм.

Можно ли перерабатывать корпуса из листового металла после окончания срока службы?

Да. Большинство металлов сохраняют 90-95% своей стоимости и могут быть переработаны с минимальными затратами энергии по сравнению с производством новых материалов.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.