При выборе компонентов из листового металла вы должны уделять первостепенное внимание их долговечности, прочности и эстетичности. Что, если я скажу вам, что существует технология, которая может значительно улучшить характеристики и внешний вид ваших компонентов из листового металла? Процесс нанесения PVD-покрытий - это то, о чем я расскажу вам сегодня.

Технология PVD звучит технически, но на самом деле она довольно практична. Оно используется на режущих инструментах, корпусах часов, медицинских деталях и даже декоративной фурнитуре. Давайте разберемся, что это такое, шаг за шагом.

Что такое процесс нанесения PVD-покрытия?

PVD расшифровывается как Physical Vapor Deposition. Это процесс нанесения покрытий в вакууме. Твердый металл превращается в пар. Затем этот пар оседает на поверхности детали и образует тонкий, прочный слой. Этот слой защищает поверхность от износа, нагрева и коррозии. В PVD не используются жидкие химические вещества. Она основана на высокой температуре и вакуумной технологии.

PVD началось в 1800-х годах с ранней вакуумной металлизации. В XX веке она нашла применение в электронике и аэрокосмической промышленности. В 1980-х годах технология была усовершенствована, что сделало ее более быстрой и стабильной. С тех пор этот метод стал ключевым при нанесении покрытий на инструменты, медицинские приборы и декоративную фурнитуру.

PVD помогает деталям служить дольше. Оно снижает трение, повышает твердость и противостоит коррозии. Многие отрасли промышленности полагаются на PVD для повышения прочности и срока службы инструментов, деталей машин и компонентов. Оно способствует чистоте производства и сокращает количество отходов. Именно поэтому она отвечает современным требованиям к качеству и устойчивости.

Как работает процесс нанесения покрытия PVD?

Чтобы понять, как PVD улучшает поверхность деталей, нужно разбить процесс на четкие и простые шаги.

Физическое и химическое осаждение из паровой фазы

PVD расшифровывается как Physical Vapor Deposition (физическое осаждение из паровой фазы). Оно отличается от химического осаждения из паровой фазы (CVD). При PVD используется тепловая или электрическая энергия для превращения твердого металла в пар в вакуумной камере. Пар прилипает к детали и образует тонкую пленку. Химическая реакция не требуется.

В CVD, напротив, используются газы, вступающие в реакцию с поверхностью. Эти газы создают новый слой материала в результате химической реакции. Для CVD часто требуются более высокие температуры и более сложная химия.

PVD является более чистым, работает при более низких температурах и совместим с широким спектром деталей, гарантируя, что они не будут повреждены.

Основные этапы процесса PVD

- Очистка: Деталь очищается от грязи, масла и ржавчины. Этот шаг является ключевым для обеспечения прочной адгезии.

- Загрузка: Чистые детали попадают в вакуумную камеру.

- Испарение: Металл покрытия, например титан или хром, нагревается или подвергается бомбардировке ионами. Он превращается в пар.

- Осаждение: Пар проходит через вакуум и попадает на поверхность детали. Он образует прочную тонкую пленку.

- Охлаждение и разгрузка: После нанесения покрытия детали остывают и извлекаются из камеры.

Распространенные виды техники PVD

Существует несколько методов PVD. Каждый из них работает немного по-своему, но все они используют пар для нанесения покрытия на поверхность в вакууме.

Напыление напылением

При напылении ионы сбивают атомы с металлической мишени. Эти атомы превращаются в пар и покрывают деталь. В вакуумную камеру добавляется газ, например аргон. Он образует плазму и создает ионы. Ионы с большой скоростью ударяются о металлическую мишень. Атомы металла разлетаются и образуют тонкий слой на поверхности детали. Напыление позволяет получать гладкие, ровные покрытия и хорошо подходит для тонких пленок.

Электронно-лучевое испарение

Этот метод использует высокоэнергетический электронный луч для нагрева металла покрытия. Металл плавится и превращается в пар. Пар проходит через камеру и попадает на деталь. Этот метод позволяет точно контролировать толщину и чистоту покрытия. Она хорошо подходит для материалов с высокой температурой плавления.

Дуговое осаждение из паровой фазы

При дуговом осаждении на металлическую мишень воздействует электрическая дуга. Дуга создает очень горячую точку, которая испаряет металл. Пар превращается в плазму, которая покрывает детали. Этот метод позволяет создавать плотные, прочные покрытия. Однако при этом в пленке могут образовываться мелкие частицы или капли. Их необходимо контролировать для получения гладкой поверхности.

Материалы для PVD-покрытий и совместимость с подложками

Правильный выбор покрытия и его сочетание с подходящим материалом основы обеспечивает прочное сцепление и эксплуатационные характеристики.

Варианты металлических и керамических покрытий

PVD-покрытия включают в себя как металлические, так и керамические типы. Металлические покрытия, такие как нитрид титана (TiN) или нитрид хрома (CrN), отличаются прочностью и износостойкостью. Они используются в инструментах и деталях машин.

Керамические покрытия, такие как нитрид циркония (ZrN), подходят для термо- и коррозионной стойкости. В некоторых покрытиях сочетаются металлические и керамические свойства, что позволяет сбалансировать твердость, цвет и термостойкость.

Совместимые материалы подложки

PVD лучше всего работает с материалами, которые могут выдерживать вакуум и умеренное нагревание. К ним относятся:

- Нержавеющая сталь

- Инструментальная сталь

- Алюминий

- Титан

- Карбид

- Пластмассы (с низкотемпературным PVD)

Основа не должна выделять газ или деформироваться в процессе нанесения покрытия. Металлы являются наиболее распространенными материалами основы благодаря своей прочности и стабильности.

Привлекаемое оборудование и технологии

Нанесение покрытий методом PVD основано на точном высокотехнологичном оборудовании. Каждый элемент системы играет ключевую роль в получении чистого и ровного покрытия.

Вакуумные камеры

Вакуумная камера - это место, где происходит весь процесс нанесения покрытия. Она удаляет воздух и влагу, чтобы избежать загрязнения. Чистый вакуум позволяет пару свободно перемещаться и прилипать к деталям. Во время процесса камера должна быть плотно закрыта и находиться под низким давлением.

Материалы мишени и катоды

Мишень - это металл или соединение, которое превращается в пар. Она располагается внутри камеры и обращена к покрываемым деталям. При напылении мишень поражается ионами. При дуговом осаждении на нее воздействует электрическая дуга. Катод помогает генерировать энергию, которая отщепляет атомы от мишени. Эти атомы становятся покрытием.

Системы нагрева и генерации плазмы

Некоторые системы используют тепло для расплавления металла покрытия. Другие используют пучок электронов или ионов для испарения мишени. Внутри камеры часто создается плазма. Она помогает направлять пар и улучшает его сцепление с поверхностью. Эти системы требуют точного контроля для поддержания стабильности процесса.

Преимущества использования PVD-покрытий

Покрытия PVD делают больше, чем просто защита. Они улучшают эксплуатационные характеристики и внешний вид детали. Вот что делает их такими ценными.

Твердость и износостойкость

Покрытия PVD отличаются прочностью. Они выдерживают высокие нагрузки, резку и многократное использование. Инструменты с покрытием из нитрида титана, например, дольше остаются острыми. Твердая поверхность помогает уменьшить износ кромок, повреждение поверхности и растрескивание.

Защита от коррозии

Некоторые покрытия блокируют влагу, воздух и химические вещества. Покрытия на основе нитрида хрома и циркония образуют плотные барьеры, которые замедляют появление ржавчины и коррозии. Это помогает в суровых условиях, таких как соленая вода или влажный воздух.

Улучшения трения и смазки

PVD снижает поверхностное трение. Более гладкая и жесткая поверхность означает меньшее сопротивление между движущимися частями. В сухом или высокоскоростном оборудовании это помогает снизить нагрев и износ. Некоторые покрытия работают как сухие смазочные материалы, снижая потребность в масле или смазке.

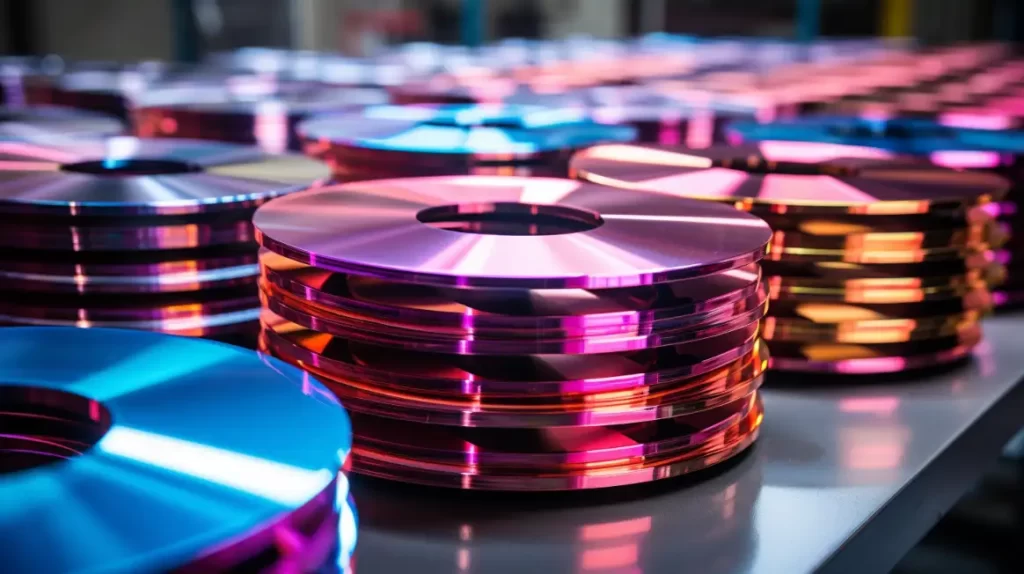

Эстетические улучшения

PVD также улучшает внешний вид. Оно обеспечивает деталям блестящее, однородное покрытие таких цветов, как золото, черный, серебро или бронза. Такие покрытия не выцветают и не отслаиваются. Это делает их популярными в производстве инструментов, часов, оборудования и потребительских товаров.

Ограничения и проблемы

PVD предлагает множество преимуществ, но у него есть и некоторые ограничения. Знание этих ограничений поможет решить, когда этот метод подходит.

Высокая первоначальная стоимость оборудования

Для систем PVD необходимы вакуумные камеры, источники питания и точное управление. Приобретение и настройка этих инструментов обходится недешево. Для небольших мастерских или тех, кто работает с небольшими объемами, эти затраты могут быть труднооправданными.

Ограничения по размеру и форме подложки

Деталь должна помещаться в вакуумную камеру. На большие или странной формы детали покрытие может быть нанесено неравномерно. Острые углы, глубокие отверстия или "мертвые зоны" могут блокировать поток пара. Это приведет к неравномерному покрытию или образованию тонких участков.

Чувствительность к чистоте поверхности

PVD требует безупречных поверхностей. Любая грязь, масло или оксидный слой могут помешать прилипанию покрытия. Даже незначительный дефект может привести к отслаиванию или появлению слабых мест. Именно поэтому этапы очистки являются строгими и детальными.

Не подходит для толстых покрытий

PVD создает хрупкие слои - обычно от 1 до 5 микрон. Это идеально подходит для борьбы с износом и трением, но не для создания толстых защитных слоев. Если деталь требует плотного барьера, другие методы нанесения покрытий могут быть более эффективными.

Промышленные применения PVD-покрытия

Покрытие PVD используется во многих областях. Оно улучшает эксплуатационные характеристики, добавляет защиту и улучшает внешний вид.

Режущие инструменты и пресс-формы

PVD широко используется для сверл, концевых фрез и штампы для тиснения. Такие покрытия, как TiN и TiAlN, делают эти инструменты более твердыми и термостойкими. Это помогает им резать быстрее, служить дольше и сокращать время простоя при обработке.

Медицинские приборы и хирургические инструменты

Хирургические ножницы, скальпели и имплантаты часто имеют PVD-покрытие. Эти покрытия биосовместимы, гладки и устойчивы к коррозии. Они облегчают очистку инструментов и снижают риск инфицирования. Они также продлевают срок службы инструментов в стерильных условиях.

Автомобильные и аэрокосмические компоненты

В автомобилях и самолетах PVD помогает защитить небольшие высокопроизводительные детали. К ним относятся детали клапанов, шестерни и детали двигателя. Покрытия противостоят нагреву, износу и коррозии. Это помогает повысить надежность и сократить объем технического обслуживания.

Потребительская электроника и часы

PVD-покрытие придает цвета и устойчивость к царапинам телефонам, ноутбукам и часам. Оно придает гладкую поверхность, которая держится дольше, чем краска или покрытие. Покрытие противостоит выцветанию и сохраняет внешний вид изделий даже после ежедневного использования.

Контроль качества и методы проверки

Покрытия PVD должны соответствовать строгим стандартам. Проверки качества позволяют гарантировать, что каждая деталь получит нужную толщину, прочность и отделку.

Измерение толщины покрытия

Ключевым этапом является измерение толщины покрытия. Для этого используются такие инструменты, как штангенциркуль или рентгенофлуоресцентный датчик (XRF). Они проверяют, соответствует ли покрытие проектным спецификациям. Толщина обычно составляет всего несколько микрон, поэтому точность имеет значение.

Тестирование на адгезию

Чтобы убедиться в хорошей адгезии покрытия, проводятся испытания на адгезию. Стандартным методом является тест на царапины. Щуп надавливает на поверхность с возрастающей силой. Если покрытие отслаивается или трескается слишком быстро, оно не выдерживает испытания.

Визуальный и оптический контроль

Техники проверяют поверхность на наличие дефектов, таких как ямы, трещины или неравномерный цвет. Они используют микроскопы или яркий свет для проверки поверхности. Любой видимый дефект может снизить качество или производительность детали.

Испытания на износ и царапины

Детали могут тереться или соскабливаться под воздействием контролируемой силы. Таким образом проверяется, насколько хорошо покрытие сопротивляется износу. В некоторых лабораториях используются машины для проверки трения, твердости и повреждения поверхности с течением времени.

Заключение

PVD-покрытие - это чистый и точный метод защиты и улучшения металлических и пластиковых деталей. При этом используется испаренный в вакууме металл для создания тонкой, твердой и прочной поверхности. Этот процесс повышает износостойкость, снижает трение, улучшает внешний вид и защищает от коррозии.

Ищете надежные решения для нанесения покрытий на поверхность? Мы предлагаем быстрые расценки, техническую поддержку и услуги по нанесению покрытий на заказ для ваших потребностей. Свяжитесь с нами сегодня чтобы узнать, как PVD-покрытие может повысить производительность и срок службы ваших деталей.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.