Каждый производитель сталкивается с необходимостью принятия критического решения при выборе технологии резки металла. Высокая стоимость материалов, жесткие производственные графики и требования к качеству могут сделать выбор между плазменной и лазерной резкой сложным. Обе технологии обладают неоспоримыми преимуществами, но неправильный выбор может негативно сказаться на вашей прибыли.

Для быстрых проектов, требующих базовой резки толстых металлов, плазменная резка оказывается более экономичной и быстрой. Однако лазерная резка превосходит по точности, обеспечивая превосходное качество кромок и более жесткие допуски, что делает ее идеальной для сложных конструкций и тонких материалов.

Готовы изучить подробное сравнение? Давайте рассмотрим, как каждый метод проявляет себя в ключевых областях эффективности, которые важны для ваших проектов.

Плазменная резка

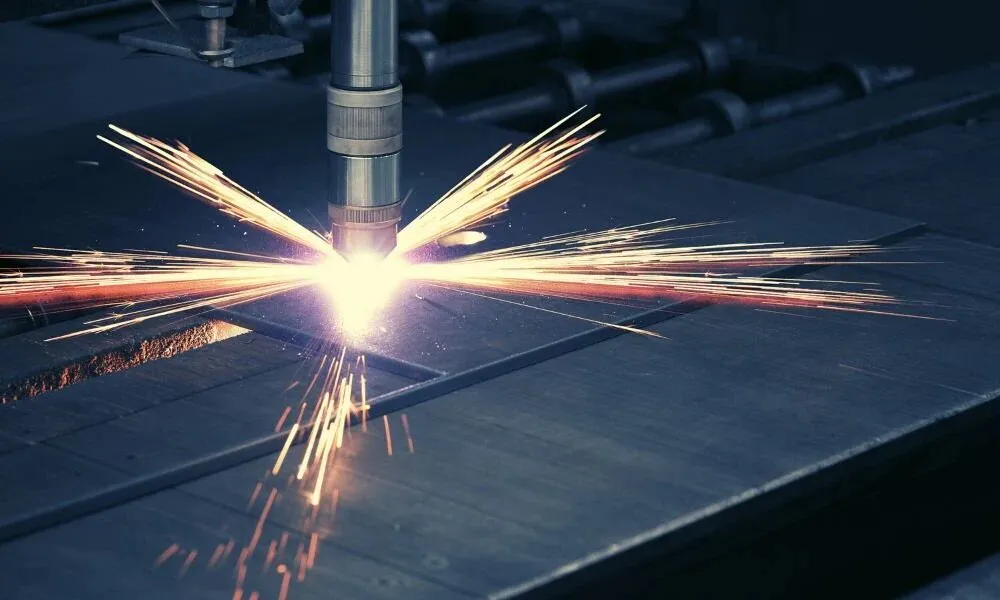

Инновации в области резки металла сочетаются с практической эффективностью. Плазменная резка Преобразила промышленное производство металлов, предложив быстрые и экономичные решения для обработки толстых металлов. В этом разделе рассматриваются основные аспекты плазменной технологии.

Что такое плазменная резка?

Плазменная резка использует высокотемпературный ионизированный газ для разрезания токопроводящих металлов. В процессе создается сфокусированная дуга, температура которой достигает 40 000°F, что делает ее достаточно мощной для резки самых прочных металлов.

Как работает плазменная резка

Процесс начинается, когда сжатый газ проходит через узкое сопло. Электрическая дуга ионизирует этот газ, создавая плазму, которая плавит металл и сдувает расплавленный материал. Представьте, что это управляемая молния, которая точно разрезает металл.

Преимущества плазменной резки

Скорость и эффективность

Плазменная резка выполняется быстро, особенно на толстых материалах. Она может разрезать двухдюймовую сталь в пять раз быстрее, чем другие методы. Эксплуатационные расходы остаются низкими благодаря минимальному количеству расходных материалов и быстрому времени настройки.

Универсальность материалов

Эта технология работает с различными проводящими металлами:

- Сталь толщиной до 6 дюймов

- Алюминий всех марок

- Медь и латунь

- Нержавеющая сталь

Ограничения плазменной резки

Зона теплового воздействия (ЗТВ)

Интенсивный нагрев создает более широкую зону поражения, чем при лазерной резке. Это влияет на:

- Свойства материала вблизи разреза

- Требования к постобработке

- Общее качество деталей

Вопросы точности

Плазменная резка демонстрирует ограничения при работе с деталями:

- Большая ширина пропила по сравнению с лазерной резкой

- Менее точен при работе с замысловатыми узорами

- Угловые края могут потребовать дополнительных операций

- Минимальный диаметр отверстия ограничен толщиной материала

Лазерная резка

Современное производство требует точности, и в этом разделе рассматривается, как лазерная технология удовлетворяет эти потребности. Лазерная резка представляет собой вершину точности в изготовлении металлических изделий, предлагая возможности для воплощения сложных проектов в реальность.

Что такое лазерная резка?

Лазерная резка использует сфокусированную световую энергию для расплавления, сжигания или испарения материалов с микроскопической точностью. Эта технология создает луч концентрированного света, достаточно горячий, чтобы разрезать различные материалы, сохраняя при этом исключительную точность.

Как работает лазерная резка

Мощный лазер генерирует интенсивный луч света. Этот луч фокусируется через оптику на поверхности материала, создавая локализованную зону нагрева. Зеркала, управляемые компьютером, направляют луч по запрограммированным траекториям, обеспечивая точные разрезы.

Преимущества лазерной резки

Высокая точность и аккуратность

Лазерная резка позволяет достичь удивительной точности:

- Допуски до ±0,004 дюйма

- Сложные узоры и замысловатые детали

- Стабильное качество на протяжении всего производственного цикла

Чистые края и минимальные отходы

Технология позволяет добиться превосходных результатов:

- Зеркальная отделка кромок

- Минимальное искажение материала

- Снижение необходимости вторичной отделки

- Более низкие показатели брака

Ограничения лазерной резки

Материальные ограничения

Не все материалы хорошо поддаются лазерной резке:

- Ограничения по толщине для металлов

- Светоотражающие материалы требуют особого обращения

- Некоторые материалы создают опасные испарения

Более высокие первоначальные затраты

Финансовые соображения включают:

- Значительные инвестиции в оборудование

- Требования к регулярному техническому обслуживанию

- Повышенное энергопотребление

- Специализированное обучение операторов

Сравнение плазменной и лазерной резки

Технология резки металла играет непосредственную роль в качестве деталей, стоимости и сроках производства. Разбор различий между плазменной и лазерной резкой помогает определить, какой метод подходит для конкретного проекта. Вот что отличает их друг от друга.

Точность

Лазерная резка достигает точности ±0,004 дюйма, что делает ее идеальной для сложных конструкций. Сфокусированный луч создает острые углы и прямые края. Для корпусов электроники или медицинских деталей такой уровень детализации оказывается критически важным.

Плазменная резка имеет допуск ±0,02 дюйма. Несмотря на меньшую точность, такая точность хорошо подходит для конструкционных деталей, рам и кронштейны. Более широкий пропил влияет на качество кромки, но редко влияет на функциональность.

Материал

Лазерные лучи эффективно разрезают сталь, алюминий и нержавеющую сталь. Сконцентрированный луч оставляет минимальные деформации. На углеродистой стали толщиной менее 1 дюйма края среза остаются чистыми и без окалины.

Плазма обрабатывает проводящие металлы, такие как сталь и алюминий. Она отлично справляется с ржавыми или окрашенными поверхностями. Взрыв ионизированного газа очищает поверхность от загрязнений во время резки.

Скорость

Быстрая скорость резки отличает плазму при работе с толстыми материалами. На 1-дюймовой стали плазма режет со скоростью 20 дюймов в минуту. Это делает ее идеальной для крупносерийного производства тяжелых деталей.

Лазерная резка позволяет работать с тонкими материалами, достигая скорости 150 дюймов в минуту на стали 18-го калибра. Сфокусированный луч быстро проходит через листовой металл. При изготовлении деталей размером менее 1/4 дюйма лазерная резка сокращает время производства.

Совместимость со светоотражающими материалами

Волоконные лазеры без проблем режут медь, латунь и алюминий. Луч с длиной волны 1070 нм сохраняет стабильность на блестящих поверхностях. CO2-лазеры с трудом справляются с этими материалами, вызывая несовместимые срезы.

Толщина листа

Плазменные системы работают с металлом толщиной от 26 калибров до 6 дюймов. Мощная плазменная дуга плавно разрезает толстый стальной лист. Многие системы лучше всего работают в диапазоне от 1/2 дюйма до 2 дюймов.

Лазерная резка показывает оптимальные результаты для низкоуглеродистой стали толщиной до 1 дюйма. Тонкие материалы толщиной до 0,02 дюйма режутся чисто. При толщине более 1 дюйма качество резки падает, а скорость значительно снижается.

Расходы

Плазменная резка обеспечивает более низкую стоимость оборудования, начиная с $5 000 для базовых систем. Эксплуатационные расходы остаются низкими благодаря простым расходным материалам. Потребность в техническом обслуживании остается минимальной.

Лазерные системы требуют больших инвестиций, часто $100 000+. Однако их точность и универсальность компенсируют затраты при больших объемах работ. Текущие расходы включают газы и специализированное обслуживание.

Дополнительные функции

Лазерные системы Марк, гравировать и травить детали во время резки. Это повышает ценность за счет нумерации или брендирования деталей. Современные системы также выполняют резку труб и снятие фасок.

Плазменные аппараты ориентированы исключительно на выполнение задач резки. Несмотря на свою простоту, они обеспечивают надежную работу при выполнении простых задач резки. Некоторые системы высокого класса предлагают базовую возможность снятия фасок.

Плазменная резка и лазерная резка: Краткое сравнение

В сравнительной таблице ниже приведен краткий обзор различий.

| Особенность | Плазменная резка | Лазерная резка |

|---|---|---|

| Точность | ±0,02 дюйма | ±0,004 дюйма |

| Лучшие материалы | Сталь, алюминий, токопроводящие металлы, ржавые/окрашенные поверхности | Сталь, алюминий, нержавеющая сталь, медь, латунь |

| Максимальная скорость (1" сталь) | 20 дюймов/мин | 3 дюйма/мин |

| Максимальная скорость (18 калибр) | 100 дюймов/мин | 150 дюймов/мин |

| Диапазон толщины | 26 калибр - 6 дюймов | 0,02 - 1 дюйм |

| Стоимость оборудования | $5,000+ | $100,000+ |

| Качество кромки | Хороший | Отличный |

| Дополнительные функции | Основные фаски | Маркировка, гравировка, травление, резка труб, снятие фасок |

| Зона теплового воздействия (ЗТВ) | Крупнее | Меньше |

| Универсальность | Более универсален для работы с толстыми материалами и шероховатыми поверхностями | Более точный для сложных конструкций и тонких материалов |

| Обслуживание | Требует более частого обслуживания из-за наличия расходных деталей | Требуется меньше технического обслуживания |

| Уровень шума | Громче | Более тихий |

| Воздействие на окружающую среду | Выше из-за плазменного газа и испарений | Ниже |

Плазменная резка против лазерной резки: что лучше?

Выбор между лазером и плазмой зависит от трех ключевых факторов: толщины материала, требуемой точности и бюджета производства. Каждый метод имеет свои преимущества, которые соответствуют различным производственным потребностям.

Для тонких материалов (менее 1 дюйма)

Лазерная резка занимает лидирующие позиции при работе с:

- Детали из листового металла (0,02-1 дюйм)

- Прецизионные компоненты (±0,004″)

- Сложные конструкции с узкими углами

- Детали с чистыми краями

- Многофункциональные требования (резка + маркировка)

Для толстых материалов (более 1 дюйма)

Плазменная резка оказывается более эффективной для:

- Тяжелая тарелка (1-6 дюймов)

- Структурные компоненты

- Крупносерийное производство

- Основные детали кроя

- Проекты с ограниченным бюджетом

Анализ выгоды и затрат

Примите решение, задав себе эти вопросы:

- Какова типичная толщина материала?

- Влияет ли точность деталей на функциональность?

- Каков ваш ежемесячный объем производства?

- Нужны ли вам вторичные операции, такие как маркировка?

- Каков ваш бюджет на оборудование?

Выбирайте плазму для надежной резки толстых материалов при меньших затратах. Лазер выбирайте для точной работы с более тонкими материалами, где качество превосходит первоначальные инвестиции.

Заключение

Как плазменная, так и лазерная резка обладают неоспоримыми преимуществами, которые соответствуют различным производственным потребностям. Плазма отлично подходит для толстых и тяжелых материалов при меньших затратах, а лазерная резка позволяет получать прецизионные детали с чистыми краями. Оптимальный выбор зависит от таких факторов, как толщина материала, сложность детали, объем производства и доступный бюджет.

Наши передовые производственные возможности в области плазменной резки, лазерной резки, обработки с ЧПУ и штамповки металла гарантируют соответствие вашего проекта техническим требованиям. Независимо от того, требуется ли вам скорость и экономичность плазменной резки или точность лазерной резки, наша команда инженеров поможет вам найти оптимальное решение для вашего следующего проекта. Связаться с нами сегодня, чтобы начать.

Часто задаваемые вопросы

Какой метод лучше подходит для толстых материалов?

Плазменная резка - лучший выбор для резки толстых металлических листов толщиной более 1 дюйма. Мощная плазменная дуга способна быстро и эффективно разрезать тяжелую сталь и алюминий, что делает ее идеальной для конструктивных элементов и крупносерийного производства.

Какие меры безопасности требуются для каждого метода?

Плазменная резка требует надлежащей вентиляции из-за дыма, а также защитного оборудования, такого как огнестойкая одежда, защитные щитки и перчатки. Лазерная резка сопряжена с риском из-за интенсивного светового луча, поэтому необходимы защитные очки, световые завесы и контролируемые рабочие зоны.

Что нельзя резать плазморезом?

Плазменные резаки не следует использовать на непроводящих материалах, таких как дерево, пластик или керамика, поскольку для эффективной работы плазменной дуги необходима проводящая среда. Кроме того, при работе с плазменными системами могут возникнуть проблемы с высокоотражающими металлами, такими как медь и латунь.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.