Резка нержавеющей стали требует точности и правильной техники. Многие производители сталкиваются с проблемой коробления, обесцвечивания и плохого качества кромок при работе с этим материалом. Плазменная резка - это быстрое, точное и экономичное решение для проектов из нержавеющей стали любого размера.

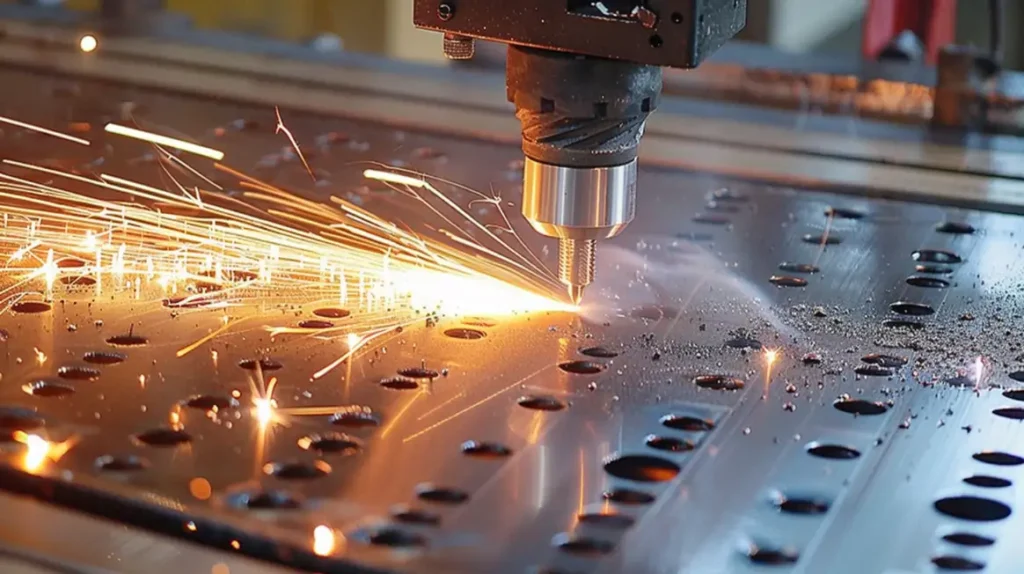

При плазменной резке используется ионизированный газ, образующий высокотемпературный канал, который прорезает металл. Этот метод обеспечивает хороший баланс между качеством и стоимостью резки нержавеющей стали. Он хорошо подходит как для прототипов, так и для крупных серий. Края получаются более чистыми, чем при кислородной резке. Плазменная резка также более бюджетна, чем лазерная, и подходит для многих целей.

Хотите узнать, как добиться идеального реза в проектах из нержавеющей стали? Это руководство охватывает все, начиная с настройки и заканчивая устранением типичных неполадок.

Можно ли резать нержавеющую сталь плазменным резаком?

Да, плазморез может резать нержавеющую сталь. Он использует быстро движущуюся струю ионизированного газа, чтобы расплавить и удалить металл. Этот метод хорош тем, что нержавеющая сталь проводит электричество и может выдерживать сильный нагрев.

Что такое плазменная резка?

Плазменная резка - это процесс термической резки, в котором используется высокоскоростная струя ионизированного газа для разрезания электропроводящих материалов. В процессе создается электрический канал перегретой плазмы, которая плавит и выводит материал из зоны реза.

Этот метод основан на пропускании электрической дуги через газ, проходящий через узкое сопло. В качестве газа может выступать магазинный воздух, азот, аргон, кислород или другие варианты. Электрическая дуга поднимает температуру газа настолько высоко, что он переходит в четвертое состояние материи - плазму.

Горячая высокоскоростная струя плазмы расплавляет металл при плазменной резке, а высокоскоростной газ выдувает расплавленный металл в сторону от места разреза. При этом температура достигает 30 000°F (16 649°C), что достаточно горячо, чтобы расплавить любой металл, к которому она прикасается.

Электропроводность плазмы делает ее такой эффективной. Дуга образуется между электродом в резаке и самой заготовкой, создавая полную электрическую цепь.

Компоненты системы плазменной резки

Базовая система плазменной резки включает в себя несколько ключевых компонентов:

- Источник питания: Преобразует стандартное сетевое напряжение в постоянное напряжение, необходимое для поддержания плазменной дуги.

- Пусковая консоль для дуги: Генерирует высокочастотную высоковольтную искру, которая ионизирует газ и создает плазменную дугу.

- Плазменный резак: Размещает электрод и сопло, контролируя охлаждение и поток газа.

- Система газоснабжения: Обеспечивает подачу соответствующих газов под нужным давлением.

- Контроллер ЧПУ: Направляет движение резака в соответствии с запрограммированными траекториями резки, обеспечивая точность и повторяемость.

Плазменная резка по сравнению с другими методами резки нержавеющей стали

Плазменная резка по точности и стоимости находится между кислородной и лазерной резкой.

Кислородная резка не эффективна для нержавеющей стали, поскольку этот материал не окисляется, как углеродистая сталь. Поэтому плазменная резка является гораздо лучшим вариантом.

Лазерная резка обеспечивает более высокую точность, но требует значительно больших затрат на оборудование. Для многих проектов плазменная резка обеспечивает оптимальное соотношение цены и качества.

Гидроабразивная резка Не образует зоны термического влияния, но работает гораздо медленнее и с более высокой стоимостью за дюйм, чем плазменная резка.

Основные преимущества плазменной резки нержавеющей стали

Плазменная резка обладает уникальными преимуществами, которые делают ее идеальной для изготовления изделий из нержавеющей стали. Эти преимущества помогают цехам повысить производительность при сохранении качества.

Высокая скорость и эффективность резки

Плазменная резка нержавеющей стали происходит гораздо быстрее, чем многие другие методы. Такое увеличение скорости происходит благодаря интенсивному нагреву плазменной дуги, которая быстро расплавляет материал.

Точный и чистый рез

Плазменная резка создает чистые края на нержавеющей стали с минимальным количеством окалины (затвердевший металл, прилипший к дну разреза). При правильных настройках резка практически не требует очистки.

Разнообразие толщины материала

Плазменная резка позволяет работать с широким диапазоном толщин нержавеющей стали. Одна система может резать тонкий материал толщиной до 2 дюймов.

Экономическая эффективность

Плазменная резка более доступна по цене, чем лазерная, особенно при работе с толстыми материалами. Кроме того, она требует меньше времени на настройку и обслуживание, что делает ее экономически выгодным выбором для малых и крупных проектов.

Настройка оборудования для резки нержавеющей стали

Правильная настройка плазмореза для работы с нержавеющей сталью имеет решающее значение для получения качественных результатов. Правильное сочетание мощности, расходных материалов и газов имеет большое значение.

Требования к источнику питания

Для резки нержавеющей стали той же толщины требуется больше энергии, чем для резки углеродистой стали. Это связано с тем, что нержавеющая сталь обладает более низкой теплопроводностью и более высокой температурой плавления.

Плазморез на 30 ампер может хорошо работать с тонкой нержавеющей сталью (до 1/8″). Для чистого реза средней толщины (от 1/8″ до 3/8″) необходимо 50-80 ампер.

Для более толстой нержавеющей стали (от 3/8″ до 3/4″) требуется не менее 80-100 ампер. Для материалов толщиной более 3/4″ ищите системы, рассчитанные на 100+ ампер.

Выбор резака и расходных материалов

Конструкция резака существенно влияет на качество резки при работе с нержавеющей сталью. Ищите резаки со звукоизолирующими системами охлаждения, чтобы справиться с большим нагревом.

Если есть возможность, используйте расходные материалы, специально разработанные для нержавеющей стали. Некоторые производители предлагают специальные наборы расходных материалов, оптимизированные для различных металлов.

Размер отверстия сопла должен соответствовать силе тока и толщине материала. Маленькие отверстия (0,8-1,2 мм) лучше подходят для тонкой нержавеющей стали, а большие (1,3-1,8 мм) - для более толстого материала.

Чашки щита существенно влияют на качество резки. Используйте щитки с большим количеством вентиляционных отверстий, чтобы предотвратить образование окалины на нижней кромке нержавеющей стали.

Выбор газа для достижения оптимальных результатов

Выбор газа существенно влияет на качество резки нержавеющей стали. Каждый вариант имеет свои преимущества в различных ситуациях.

Азот обеспечивает чистую резку с минимальным образованием нитридов на нержавеющей стали. Часто это лучший выбор, который хорошо подходит для толщины до 1″.

Смесь азота и водорода (обычно N₂/H₅) обеспечивает еще более чистый рез для толстой нержавеющей стали. Водород помогает уменьшить образование окислов на кромке реза.

Смеси аргона и водорода (65% Ar/35% H₂) обеспечивают наиболее чистую резку толстой нержавеющей стали. Однако эта газовая смесь стоит дороже и режет медленнее.

Кислород обычно не рекомендуется использовать для резки нержавеющей стали. Он создает чрезмерное окисление и может ухудшить антикоррозийные свойства материала.

Плазменная резка нержавеющей стали: общие проблемы и решения

Даже опытные операторы сталкиваются с трудностями при плазменной резке нержавеющей стали.

Предотвращение образования окалины и шлака

На нержавеющей стали окалина образуется быстрее, чем на углеродистой. Регулируйте скорость резки - слишком быстрая или слишком медленная приведет к образованию окалины.

Расход защитного газа влияет на образование окалины. Если вы заметили чрезмерное количество окалины в нижней части реза, немного увеличьте расход.

Регулярная очистка экрана резака помогает поддерживать постоянный поток газа, уменьшая образование окалины.

Уменьшение деформации и искажений

Перед резкой правильно закрепите заготовки. Хорошая фиксация уменьшает перемещения, которые могут возникнуть при снятии внутренних напряжений во время резки.

Планируйте последовательность резов, чтобы сбалансировать тепловыделение по всей заготовке. Начните с внутренних резов перед резкой внешнего профиля.

Минимизация зоны теплового воздействия

Зона термического влияния (ЗТВ) - это место, где свойства материала изменяются под воздействием тепла. Для нержавеющей стали это может повлиять на коррозионную стойкость.

Использование более высокой силы тока при более высокой скорости перемещения (а не более низкой силы тока и более медленной скорости) может уменьшить зону термической обработки при сохранении качества резки.

Правильный выбор газа существенно влияет на размер зоны поражения. Смеси азот/₅ обычно создают меньшие зоны поражения, чем воздух или чистый азот.

Методы оптимальной плазменной резки нержавеющей стали

Даже при наличии правильного оборудования техника значительно влияет на качество среза.

Контроль скорости и расстояния

Скорость резки для нержавеющей стали должна быть ниже, чем для углеродистой. Начните со скорости примерно на 20% меньше, чем для мягкой стали аналогичной толщины.

Следите за углом запаздывания плазменной дуги. Дуга должна немного отставать от движения резака, но не слишком сильно. Слишком большое отставание означает, что вы двигаетесь слишком быстро.

Поддерживайте постоянную высоту резака. В зависимости от толщины материала идеальное расстояние между резаками для нержавеющей стали обычно составляет от 1/8″ до 1/4″.

Управление поступлением тепла

Используйте несколько проходов для очень толстой нержавеющей стали, чтобы уменьшить накопление тепла. Это поможет предотвратить коробление и чрезмерное образование окалины.

При обработке сложных деталей оставляйте время на охлаждение между резами. Это снижает риск деформации из-за повышения температуры.

По возможности начинайте резать с края или предварительно просверлите стартовое отверстие. Прямое прокалывание может привести к увеличению количества брызг и потенциальному короблению.

Соображения по качеству краев

Направление резки влияет на то, какая сторона материала будет иметь лучшее качество кромки. Правая сторона траектории реза (относительно движения резака) обычно имеет квадратную кромку.

Для деталей, требующих точности со всех сторон, планируйте удалить небольшое количество материала с помощью вторичной обработки, например шлифование или обработка.

Угол тяги более заметен при резке нержавеющей стали. Чтобы получить более ровные края, расположите резак под небольшим углом (1-3 градуса), противоположным естественному углу вытяжки.

Техника безопасности при плазменной резке нержавеющей стали

Безопасность становится еще более важной при плазменной резке нержавеющей стали.

Управление дымом

Пары нержавеющей стали содержат соединения хрома, которые требуют надлежащей вентиляции. Всегда используйте соответствующие вытяжные системы.

Расположите вытяжку так, чтобы отводить воздух из зоны дыхания оператора. Для этого хорошо подходят столы с нисходящей или боковой тягой.

Средства индивидуальной защиты

Минимальным требованием является наличие стандартных сварочных СИЗ. К ним относятся сварочный шлем, перчатки и огнестойкая одежда.

Защита глаз должна блокировать как ультрафиолетовое, так и инфракрасное излучение. Кожаные перчатки защищают от нагрева и возможного воздействия хрома при контакте кожи со срезанными краями или пылью.

Обслуживание плазменной резки нержавеющей стали

Резка нержавеющей стали предъявляет дополнительные требования к оборудованию для плазменной резки.

Уход за расходными материалами и их замена

Проверяйте сопла и электроды после каждого крупного сеанса резки. Нержавеющая сталь ускоряет износ этих компонентов.

Регулярно очищайте расходные материалы от брызг и налета. Это продлевает срок их службы и сохраняет качество резки.

Заменяйте расходные материалы в комплекте, а не по отдельности. Это обеспечивает правильное выравнивание и стабильную работу.

Требования к очистке системы

При резке нержавеющей стали системы фильтрации требуют более частого внимания. Содержание хрома может создавать более мелкие частицы пыли.

При резке нержавеющей стали чаще очищайте защитные экраны резаков. Скопление материала изменяет структуру газового потока и влияет на качество резки.

Столы для воды или системы сбора воды следует регулярно чистить, так как при резке нержавеющей стали образуется больше мелких частиц, которые могут засорить системы.

Заключение

Плазменная резка - отличный способ резки нержавеющей стали. Она работает быстрее, чем многие другие методы, и может обрабатывать тонкие листы и толстые пластины. Края получаются чистыми и практически не требуют отделки. Правильно подобранные настройки, детали и газы позволят вам добиться отличных результатов в любом проекте из нержавеющей стали.

Вам нужна помощь в реализации проектов по резке нержавеющей стали? Наши инженеры могут порекомендовать лучшее оборудование и технологии для ваших нужд. Связаться с нами Сегодня вы можете получить квалифицированную консультацию и высококачественные решения для резки.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.