Изготовление металла может быть сложным. Многие инженеры и проектировщики испытывают трудности с выбором правильной технологии для своих проектов. Это часто приводит к задержкам, увеличению расходов и неудовлетворительным результатам. Но с правильными знаниями вы можете принимать обоснованные решения и достигать оптимальных результатов.

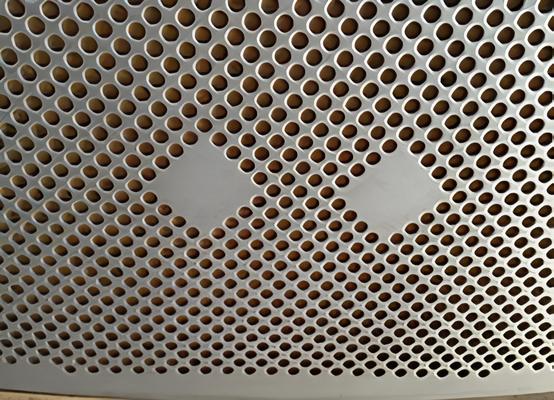

Прокалывание, перфорация и вырубка — три основных метода обработки металла. Каждый метод имеет уникальные характеристики и области применения. Прокалывание создает отверстия без удаления материала. Прокалывание вырезает формы из листового металла. Вырубка позволяет получить отдельные детали из более крупного листа.

Давайте подробно рассмотрим каждую технологию. Мы рассмотрим их процессы, преимущества и идеальные варианты использования. Эта информация поможет вам принимать более обоснованные решения в ваших проектах по изготовлению металлоконструкций.

Основы процессов резки металла

Что такое пирсинг?

Пирсинг - это технология изготовления металла который создает отверстия в листовом металле. Он использует пробойник для проникновения в материал, образуя отверстие без удаления металла. Процесс смещает материал, часто создавая небольшую выпуклость вокруг края отверстия.

Прокалывание хорошо подходит для создания небольших, точных отверстий в тонких листах. Это обычно используется в таких отраслях, как автомобилестроение и электроника.

Что такое штамповка?

Штамповка включает вырезание определенных форм из листового металла. Пробивной пресс продавливает инструмент через материал, создавая заданную форму. Вырезанная часть, называемая заготовкой, обычно выбрасывается как лом.

Эта техника отлично подходит для быстрого создания повторяющихся форм. Она идеально подходит для массового производства деталей с постоянными характеристиками.

Что такое гашение?

Гашение это процесс, при котором из большего металлического листа вырезается нужная форма. В отличие от штамповки, вырезаемая деталь при вырубке является готовым продуктом, а не ломом. Оставшийся лист становится отходами.

Этот метод производит плоские, однородные детали с чистыми краями. Он очень эффективен для создания большого количества идентичных деталей.

Как работают прокалывание, штамповка и вырубка

Механизм прокалывания при изготовлении металла

Пирсинг — это точная операция. Вот как это работает:

- Острый инструмент, называемый пробойником, выравнивается по металлическому листу.

- Удар с силой движется вниз.

- Он проникает в металл, образуя небольшое отверстие.

- Избыток металла, или шлак, проваливается через матрицу, расположенную ниже.

Процесс быстрый и повторяемый. Идеально подходит для создания нескольких небольших отверстий за одну операцию.

Механизм штамповки при изготовлении металлоконструкций

Пробивка отверстий происходит по тому же принципу, что и прокалывание, но в большем масштабе:

- Пуансон и матрица, установленные в прессе.

- Между ними располагается металлический лист.

- Удар наносится со значительной силой.

- Он проталкивается сквозь металл, создавая отверстие.

- Пуансон отводится назад, оставляя нужное отверстие.

Перфорация позволяет создавать различные формы. Пуансон и матрица определяют конечную форму.

Механизм вырубки при изготовлении металла

Вырубка позволяет вырезать из металлических листов целые фигуры:

- Изготовленный по индивидуальному заказу штамп устанавливается на пресс.

- Металлический лист подается в пресс.

- Игральная кость падает с силой.

- Он разрезает металл, отделяя нужную форму.

- Вырезанная деталь становится готовым изделием.

Вырубка дает чистые края на вырезанной детали. Оставшийся листовой металл становится ломом.

Сравнение ключевых различий

Удаление материала: прокалывание против перфорации против вырубки

Пирсинг выделяется в этом сравнении. Он не удаляет материал из листа. Вместо этого он вытесняет металл, чтобы создать отверстие. Этот процесс может привести к небольшой деформации по краю отверстия.

Перфорация и вырубка удаляют материал. При перфорации удаленная часть является отходами. Оставшееся отверстие является желаемым результатом. Вырубка переворачивает эту концепцию. Удаленная часть становится готовым продуктом, а оставшийся лист выбрасывается или перерабатывается.

Форма и размер отверстий: прокалывание, перфорация, вырубка

Пирсинг обычно создает более мелкие и простые отверстия. Они часто круглые, но могут быть квадратными или иметь другие базовые формы. По сравнению с другими методами диапазон размеров ограничен.

Перфорация обеспечивает большую универсальность в форме и размере. Она может производить различные формы, от простых кругов до сложных конструкций. Диапазон размеров шире, чем у прокалывания, но все еще имеет верхние пределы в зависимости от оборудования.

Вырубка фокусируется на вырезанной детали, а не на отверстии. Она может создавать более крупные формы, чем пробивка, часто производя целые детали. Оставшееся «отверстие» по сути является негативным пространством желаемого продукта.

Конфигурации матриц и пуансонов: что отличает их?

Прокалывание осуществляется простым пуансоном без соответствующей матрицы. Форма отверстия определяется конструкцией инструмента. Эта простота позволяет производить быструю настройку и изменения.

Для пробивки требуется соответствующий пуансон и набор штампов. Пуансон проталкивает материал через отверстие штампа. Такая конфигурация обеспечивает точные, чистые разрезы, но требует больше времени на настройку.

Вырубка также использует систему пуансона и матрицы. Однако отверстие матрицы часто больше, чтобы вместить готовую деталь. Зазор между пуансоном и матрицей имеет решающее значение для получения чистых краев на заготовке.

Приложение силы: вариации прокалывания, пробивки и вырубки

Прокалывание прикладывает концентрированную силу к небольшой области. Пробойник оказывает давление непосредственно на точку, где будет сформировано отверстие. Эта сфокусированная сила обеспечивает эффективное проникновение в материал.

Перфорация распределяет силу по большей площади. Перфоратор оказывает давление по всему контуру желаемой формы. Такое распределение силы позволяет производить чистую резку более сложных форм.

Вырубка требует наибольшего усилия из трех методов. Необходимо преодолеть сопротивление материала по всему периметру заготовки, и усилие должно быть достаточным для того, чтобы прорезать всю толщину листа.

Скорость и точность: сравнительный анализ

Прокалывание обеспечивает высокую скорость и хорошую точность для небольших отверстий. Идеально подходит для быстрого производства деталей с несколькими простыми отверстиями.

Штамповка хорошо сочетает в себе скорость и точность. Она позволяет быстро и точно изготавливать сложные формы.

Вырубка может быть медленнее, особенно для больших или сложных форм. Однако она обеспечивает превосходную точность готовой детали.

Влияние на прочность и долговечность материала

Прокалывание может слегка ослабить материал вокруг отверстия. Смещение металла создает точки напряжения. Однако этот эффект обычно минимален для тонких листов.

Перфорация может вызвать некоторую деформацию по краям отверстия. Это может повлиять на прочность материала в этой области.

Вырубка обычно имеет наименьшее отрицательное влияние на прочность материала. Готовая заготовка сохраняет свою структурную целостность.

Таблица быстрого сравнения

Вот краткая сравнительная таблица прокалывания, перфорации и вырубки:

| Аспект | Пирсинг | Штамповка | Гашение |

|---|---|---|---|

| Удаление материала | Не удаляется, вытесняет материал | Удаляет материал, отверстие является продуктом | Удаляет материал, вырезает продукт |

| Форма и размер | Маленькие, простые формы | Различные формы и размеры | Более крупные формы, цельные детали |

| Умереть и вырубить | Простой пуансон, без матрицы | Соответствующий набор пуансонов и матриц | Увеличенное отверстие штампа для готовой детали |

| Приложение силы | Сосредоточено на небольшой площади | Распределено по контуру фигуры | Наибольшая сила по всему периметру |

| Скорость | Быстро для маленьких отверстий | Быстро для сложных форм | Может быть медленнее для больших/сложных форм |

| Точность | Подходит для небольших отверстий. | Высокая точность, особенно с ЧПУ | Отлично подходит для готовой детали |

| Воздействие на материал | Небольшое ослабление вокруг отверстия | Возможная деформация края | Минимальное влияние на прочность, могут быть заусенцы |

Применение каждого процесса

Распространенные применения пирсинга в производстве

Пирсинг находит широкое применение в различных отраслях промышленности:

- Электроника: Создание отверстий для компонентов печатной платы.

- Автомобильная промышленность: Изготовление вентиляционных отверстий в панелях кузова.

- Аэрокосмическая промышленность: Изготовление легких конструкций с точными перфорациями.

- Строительство: Изготовление отверстий под крепеж в элементах конструкции.

Где удары кулаком наиболее эффективны

Перфорация отлично подходит для случаев, когда требуются более крупные или сложные проемы:

- Системы ОВК: Создание вентиляционных отверстий и воздуховодов.

- Производство бытовой техники: Изготовление вырезов под панели управления.

- Электрические шкафы: Изготовление отверстий для доступа к проводам.

- Автомобильная промышленность: Изготовление кузовных панелей с большими проемами.

Отрасли, получающие выгоду от вырубки

Вырубка имеет решающее значение в отраслях, где требуются вырезы полной формы:

- Автомобильная промышленность: Производство прокладок, кронштейнов и кузовных панелей.

- Бытовая электроника: Создание шасси и внутренних компонентов.

- Упаковка: Изготовление металлических контейнеров и крышек.

- Аэрокосмическая промышленность: Изготовление конструктивных элементов для самолетов.

Преимущества и недостатки каждого процесса

Плюсы и минусы пирсинга при изготовлении металла

Плюсы пирсинга:

- Скорость: Прокалывание происходит быстро, особенно при создании нескольких небольших отверстий.

- Экономически эффективным: Процесс требует минимальных материальных отходов.

- Простота: Инструменты для прокалывания просты в установке и замене, что позволяет быстро производить настройку и замену.

- Подходит для тонких материалов: Хорошо работает с листовым металлом и тонкими пластинами.

Минусы пирсинга:

- Ограниченные размеры отверстий: Пирсинг обычно ограничивается небольшими отверстиями.

- Деформация материала: Этот процесс может вызвать небольшое вздутие вокруг отверстия.

- Ограничения по глубине: Прокалывание менее эффективно на более толстых материалах.

- Сниженная прочность материала: Область вокруг отверстия может быть слегка ослаблена.

Плюсы и минусы штамповки при изготовлении металлоконструкций

Плюсы перфорации:

- Универсальность: С помощью штамповки можно создавать изделия самых разных форм и размеров.

- Высокие темпы производства: Отлично подходит для крупносерийного производства.

- Точность: Современные координатно-пробивные прессы с ЧПУ обеспечивают высокую точность.

- Чистые разрезы: Перфорация обычно позволяет получить аккуратные края без заусенцев.

Минусы перфорации:

- Износ инструмента: Пуансоны и матрицы требуют регулярного обслуживания и замены.

- Первоначальная стоимость: Оборудование для пробивного пресса может оказаться дорогим в приобретении.

- Материальные ограничения: Перфорация лучше всего подходит для материалов определенной толщины.

- Шум: Этот процесс может быть громким, поэтому может потребоваться защита органов слуха.

Плюсы и минусы вырубки при изготовлении металла

Плюсы гашения:

- Целостность детали: Готовая заготовка сохраняет свои структурные свойства.

- Крупные детали: Вырубка позволяет изготавливать более крупные детали, чем штамповка.

- Эффективность материала: Идеально подходит для создания нескольких деталей из одного листа.

- Точность: Вырубка обеспечивает превосходную точность размеров готовой детали.

Минусы гашения:

- Образование лома: Оставшийся лист становится отходами, хотя часто его можно переработать.

- Стоимость оборудования: Вырубные прессы и штампы могут быть дорогими.

- Время установки: Подготовка к холостому запуску может занять много времени.

- Качество кромки: Этот процесс может создать небольшое картавит, требующие вторичной отделки.

Выбор правильного процесса для вашего проекта

Ключевые соображения при выборе между прокалыванием, штамповкой и вырубкой

Выбор правильного процесса зависит от нескольких факторов:

- Размер и форма детали

- Объем производства

- Требуемая точность

- Свойства материала

Прокалывание часто лучше всего подходит для небольших отверстий в тонких листах. Пробивка подходит для больших отверстий или сложных форм. Вырубка идеально подходит для полных плоских деталей в больших объемах.

Тип и толщина материала: как это влияет на решение

Характеристики материала играют решающую роль при выборе процесса:

- Тонкие листы (< 3 мм): Подходит для всех трех процессов

- Средняя толщина (3-6 мм): Лучше подходит для штамповки или вырубки

- Толстые материалы (> 6 мм): Могут потребоваться альтернативные методы

Тип материала также имеет значение:

- Мягкие металлы (алюминий, медь): Хорошо работает со всеми процессами

- Твердые металлы (сталь, титан): Могут потребоваться более мощные инструменты или другие методы.

При выборе метода изготовления всегда учитывайте свойства материала.

Соображения стоимости: Какой процесс более экономичен?

Экономическая эффективность зависит от нескольких факторов:

Объем производства:

- Низкая громкость: Прокалывание или пробивание отверстий может быть более экономичным

- Большой объем: Вырубка становится более экономически эффективной

Стоимость оснастки:

- Пирсинг: Более низкие первоначальные затраты на простые отверстия

- Штамповка: Умеренные затраты на оснастку

- Гашение: Самые высокие первоначальные инвестиции в инструмент

Материальные отходы:

- Прокалывание и пробивание отверстий: Минимальные отходы

- Гашение: Может производить значительное количество отходов

Скорость производства:

- Все процессы быстрые, но вырубка часто имеет самую высокую скорость вывода.

Учитывайте как первоначальные затраты, так и долгосрочные производственные расходы. Наиболее экономичный выбор зависит от конкретных требований вашего проекта и масштаба производства.

Заключение

Прокалывание, штамповка и вырубка являются ключевыми процессами в производстве металла. Каждый из них имеет уникальные сильные стороны. Прокалывание создает небольшие, точные отверстия. Штамповка обеспечивает универсальность для больших отверстий. Вырубка отлично подходит для крупносерийного производства деталей.

Ваш выбор зависит от конкретных потребностей вашего проекта. Учитывайте такие факторы, как размер детали, объем производства и свойства материала. Правильный процесс может существенно повлиять на качество, эффективность и затраты.

Вам нужен надежный производитель деталей из листового металла? Шенген — это то место, куда вам нужно. Мы специализируемся на глубокой вытяжке, лазерной резке листового металла, штамповке, отделке поверхности и обработке на станках с ЧПУ. Обратитесь в Шенген Сегодня и обратитесь за помощью к профессионалам!

Часто задаваемые вопросы

Можно ли выполнять прокалывание, перфорацию и вырубку на одном и том же станке?

Многие современные станки с ЧПУ могут выполнять все три, но специализированное оборудование часто дает лучшие результаты. Ваши производственные потребности и возможности оборудования определят наилучший подход.

Какой процесс больше подходит для тонких материалов?

Все могут обрабатывать тонкие материалы, но прокалывание часто лучше всего подходит для тонких листов и небольших отверстий. Обычно оно обеспечивает наивысшую точность и минимальные искажения для деликатных материалов.

Как соотносятся затраты на эти процессы?

Стоимость варьируется в зависимости от инструмента, скорости производства и отходов материала. Прокалывание обычно имеет самые низкие начальные затраты, в то время как вырубка является самой быстрой для больших объемов. Для небольших партий прокалывание или штамповка могут быть более рентабельными. Для больших объемов скорость вырубки может компенсировать ее более высокие начальные затраты.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.