Металлические детали подвержены коррозии, износу и плохой адгезии краски. Эти проблемы сокращают срок службы и увеличивают расходы на обслуживание. Инженерам и производителям нужен надежный способ защиты металлических поверхностей. Фосфатирование предлагает решение. Оно создает прочный слой, который улучшает коррозионную стойкость и адгезию покрытия.

Многие отрасли промышленности полагаются на фосфатирование для продления срока службы металлических деталей. Процесс несложен, но выбор правильного типа зависит от области применения. Давайте рассмотрим, как это работает и почему это важно.

Что такое фосфатирование?

Фосфатирование - это химический процесс, в ходе которого на металлическую поверхность наносится фосфатное покрытие. Это покрытие представляет собой труднорастворимый трансформационный слой, состоящий из фосфатов металлов. Оно действует как защитный слой, предохраняя металл от коррозии, износа и других вредных воздействий окружающей среды.

Фосфатирование происходит за счет химических реакций между поверхностью металла и фосфатным раствором. Когда металл погружается в раствор, фосфорная кислота вступает в реакцию с ионами металла, образуя слой нерастворимых кристаллов фосфата.

Этот слой плотно прилегает к металлу, создавая шероховатую, пористую поверхность. Шероховатость способствует лучшему сцеплению краски и других покрытий, а пористость позволяет проводить дополнительную обработку, например, удерживать масло для смазки.

Химические реакции при фосфатировании

Первичная химическая реакция при фосфатировании может быть упрощена следующим образом:

- Растворение металлов: Фосфорная кислота реагирует с поверхностью металла, высвобождая ионы металла.

Пример: Fe (железо) + 2H₃PO₄ → Fe(H₂PO₄)₂ + H₂

- Формирование фосфатного слоя: Ионы металла реагируют с ионами фосфата, образуя нерастворимые кристаллы фосфата.

Пример: 3Fe(H₂PO₄)₂ → Fe₃(PO₄)₂ + 4H₃PO₄

- Наращивание покрытия: Кристаллы фосфата растут и сцепляются с поверхностью металла, образуя равномерный слой.

Типы фосфатных покрытий

Различные фосфатные покрытия служат для определенных целей. Каждый тип обладает уникальными свойствами, которые делают его подходящим для определенных работ.

Фосфат цинка

Фосфат цинка - наиболее распространенный тип покрытия для серьезной защиты от коррозии. Он образует толстый кристаллический слой, цвет которого варьируется от светло- до темно-серого.

Это покрытие хорошо подходит для использования на открытом воздухе и в суровых условиях. Оно создает прочное сцепление с краской и обеспечивает отличную устойчивость к ржавчине.

Обработка фосфатом цинка обычно содержит фосфат цинка, фосфорную кислоту и специальные добавки. В зависимости от конкретной формулы и процесса толщина покрытия составляет от 5 до 25 микрон.

Для деталей автомобилей, бытовой техники и наружного оборудования часто используются цинк-фосфатные покрытия. Такая обработка стоит дороже, чем фосфат железа, но служит дольше в суровых условиях.

Фосфат железа

Фосфат железа создает более тонкое и легкое покрытие, чем фосфат цинка. Полученный слой имеет цвет от сине-серого до черного и обеспечивает умеренную защиту от коррозии.

Этот тип покрытия стоит дешевле и обрабатывается быстрее, чем фосфат цинка. Он хорошо подходит для изделий внутри помещений или предметов, которые не подвергаются воздействию суровых условий.

Толщина покрытия обычно составляет от 0,3 до 1,0 микрон. Несмотря на меньшую толщину, чем фосфат цинка, он обеспечивает хорошую основу для покраски и легкой защиты от коррозии.

Фосфат марганца

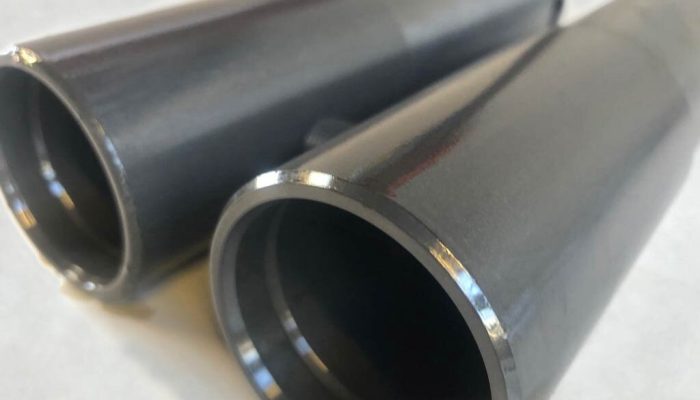

Фосфат марганца образует самое толстое и темное покрытие из трех основных типов. Оно образует глубокий черный или темно-серый слой с превосходной износостойкостью.

Это покрытие уменьшает трение между движущимися частями и помогает им более плавно входить в зацепление. Оно также хорошо удерживает масло, что делает его идеальным для деталей двигателя.

Толщина слоя фосфата марганца обычно составляет от 5 до 30 микрон. Процесс проходит при более высоких температурах, чем другие методы фосфатирования.

Процесс фосфатирования шаг за шагом

Каждый этап фосфатирования имеет значение для получения качественного результата. Правильное следование процессу позволяет получить прочные и стойкие покрытия.

Шаг 1: Предварительная обработка: Подготовка поверхности

Подготовка поверхности делает или прерывает процесс фосфатирования. Масла, грязь, ржавчина и другие загрязнения должны быть удалены.

Процесс очистки обычно включает в себя:

- Щелочная очистка для удаления масел и жиров

- Кислотное травление для удаления ржавчины и окалины

- Тщательное ополаскивание водой между каждым этапом

Некоторые магазины используют механические методы, такие как дробеструйная обработка или шлифовка, сначала. Эти методы позволяют удалить сильную ржавчину и окалину перед химической очисткой.

Шаг 2: Применение кислой фосфатной ванны

После очистки металл попадает в фосфатную ванну. Этот раствор содержит фосфорную кислоту и фосфатные соли цинка, железа или марганца.

Температура ванны обычно колеблется в пределах 130-180°F (55-82°C). В зависимости от типа и толщины покрытия металл остается в ванне в течение 5-30 минут.

В это время кислота воздействует на поверхность металла, запуская химическую реакцию, в результате которой образуется фосфатный слой.

Шаг 3: Кристаллизация и формирование покрытия

При реакции кислоты с металлом на поверхности образуются кристаллы фосфата. Эти кристаллы растут и распространяются, пока не покроют всю деталь.

По мере формирования покрытие постепенно меняет цвет. Это визуальное изменение помогает операторам контролировать процесс.

Шаг 4: Ополаскивание и сушка

После формирования покрытия тщательная промывка удаляет излишки химикатов. Плохое ополаскивание может оставить реактивные химические вещества, которые впоследствии вызовут коррозию.

Многие процессы включают в себя окончательное ополаскивание для герметизации. Затем детали полностью высушиваются, обычно с помощью принудительного воздуха или тепла. Любая задержанная влага может привести к коррозии под покрытием.

Ключевые факторы, влияющие на фосфатирование

Успех фосфатирования зависит от нескольких критических факторов. Их правильное соблюдение приводит к получению стабильных и высококачественных покрытий.

Температура и концентрация растворов

Температура напрямую влияет на скорость реакции и образование кристаллов. Слишком холодно, и покрытие образуется медленно или неполностью. Слишком горячая - покрытие образуется слишком быстро и имеет плохую структуру.

Большинство фосфатирующих ванн лучше всего работают при температуре 130-180°F (55-82°C). Точная температура зависит от типа покрытия и используемой формулы.

Концентрация раствора должна находиться в жестких пределах. Если она слишком слабая, покрытие образуется слишком медленно или тонко. Слишком сильная концентрация может привести к слишком интенсивному травлению металла.

Требования к предварительной обработке

Чистые металлические поверхности необходимы для получения подходящих фосфатных покрытий. Даже незначительное количество масла или грязи может помешать правильному формированию покрытия.

Разные металлы требуют разных подходов к очистке:

- Сталь может нуждаться в сильных щелочных очистителях и кислотной активации

- Сталь с цинковым покрытием часто требует более мягкой очистки, чтобы не повредить цинковый слой

- Алюминий требует специальных чистящих средств из-за особенностей его поверхности.

Толщина и равномерность покрытия

Толщина покрытия влияет как на уровень защиты, так и на адгезию краски. Слишком тонкое покрытие плохо защищает. Слишком толстое - может отслаиваться или трескаться.

Равномерное покрытие обеспечивает постоянную защиту всей детали. Сложные формы создают трудности для равномерного покрытия. Правильная установка стеллажей и перемешивание в ванне помогают раствору равномерно поступать на все поверхности.

Промышленное применение фосфатирования

Фосфатирование - это универсальный процесс, используемый в различных отраслях промышленности для повышения эксплуатационных характеристик и долговечности металлических деталей. Давайте рассмотрим, как он применяется в ключевых отраслях.

Автоматизированная индустрия

Автомобильная промышленность в значительной степени полагается на фосфатирование для защиты деталей от коррозии и износа.

Общее использование:

- Кузова и рамы автомобилей для предотвращения ржавчины.

- Детали двигателя, такие как поршни и цилиндры, для повышения износостойкости.

- Крепежи и болтов для обеспечения долговременной надежности.

Аэрокосмическая промышленность

В аэрокосмической отрасли фосфатирование имеет решающее значение для обеспечения безопасности и эксплуатационных характеристик компонентов самолетов.

Общее использование:

- Шасси и гидравлические системы для защиты от коррозии.

- Компоненты двигателя, выдерживающие высокие температуры и нагрузки.

- Конструктивные детали для поддержания прочности и надежности.

Изготовление и производство металлических изделий

Фосфатирование широко используется в изготовление металла подготовка деталей к дальнейшей обработке или использованию.

Общее использование:

- Детали из листового металла для приборов и машин.

- Инструменты и оборудование для повышения износостойкости.

- Конструкционная сталь для строительных проектов.

Нефтяная и газовая промышленность

В нефтегазовой отрасли фосфатирование защищает оборудование от суровых условий эксплуатации.

Общее использование:

- Трубопроводы и клапаны для обеспечения коррозионной стойкости.

- Буровое оборудование для работы в абразивных средах.

- Резервуары для хранения, чтобы предотвратить появление ржавчины и протечек.

Преимущества и ограничения фосфатирования

Фосфатирование дает много преимуществ, но и сопряжено с некоторыми трудностями. Давайте взвесим все "за" и "против", чтобы понять, в чем его преимущества, а в чем недостатки.

Преимущества фосфатирования

Улучшенная коррозионная стойкость

Фосфатирование создает защитный барьер, предохраняющий металл от ржавчины и коррозии. Это особенно важно для деталей, подверженных воздействию влаги, химикатов или внешней среды.

Улучшенная адгезия краски

Шероховатая пористая поверхность фосфатного покрытия способствует лучшему прилипанию краски и грунтовки. Это уменьшает отслаивание и сколы, обеспечивая более долговечную отделку деталей.

Износостойкость

Фосфатные покрытия, особенно фосфат марганца, уменьшают трение и износ движущихся частей. Это делает их идеальными для применения в условиях высоких нагрузок, таких как шестерни и подшипники.

Экономическая эффективность

По сравнению с другими методами нанесения покрытий фосфатирование является относительно доступным. Оно обеспечивает превосходную защиту, не требуя больших затрат, что делает его популярным выбором среди производителей.

Недостатки и проблемы

Охрана окружающей среды и утилизация химических веществ

При фосфатировании используются химические вещества, такие как фосфорная кислота, которые требуют осторожного обращения и утилизации. Неправильное обращение может нанести вред окружающей среде, поэтому действуют строгие правила.

Ограничения в экстремальных условиях

Хотя фосфатирование хорошо работает во многих условиях, оно может не выдержать экстремальных температур или агрессивной среды. В таких случаях могут потребоваться более современные покрытия.

Альтернативы фосфатированию

Другие методы, такие как гальваника или порошковая окраска, предлагают иные преимущества. Гальваническое покрытие обеспечивает превосходную коррозионную стойкость, а порошковая окраска предлагает более широкий выбор цветов и вариантов отделки.

Фосфатирование по сравнению с другими видами обработки поверхности

Фосфатирование - лишь один из многих способов защиты металлических поверхностей. Давайте сравним его с другими популярными методами и посмотрим, насколько он эффективен.

Фосфатирование против анодирования

Фосфатирование:

- Работает с различными металлами, включая сталь и железо.

- Создает шероховатую, пористую поверхность, идеально подходящую для адгезии краски.

- Обеспечивает хорошую коррозионную стойкость и защиту от износа.

- В основном используется для обработки алюминия.

- Он образует твердый, прочный оксидный слой, который можно окрашивать в различные цвета.

- Обеспечивает превосходную коррозионную стойкость и эстетические возможности.

Когда выбирать:

- Используйте фосфатирование для стальных деталей, нуждающихся в адгезии краски или износостойкости.

- Выберите анодирование для алюминиевых деталей, требующих выбора цвета или повышенной прочности.

Фосфатирование против гальванизации

Фосфатирование:

- Добавляет тонкое фосфатное покрытие для устойчивости к коррозии и адгезии краски.

- Экономичный и подходит для использования внутри помещений или на открытом воздухе.

- Покрытие стали или железа слоем цинка для превосходной защиты от коррозии.

- Он идеально подходит для использования на открытом воздухе или в условиях высокой коррозионной активности.

Когда выбирать:

- Используйте фосфатирование для экономичной защиты в менее суровых условиях.

- Для деталей, подвергающихся воздействию экстремальных погодных условий или влаги, лучше использовать оцинковку.

Фосфатирование по сравнению с порошковым покрытием

Фосфатирование:

- Подготавливает металлические поверхности к дальнейшей обработке, например, к покраске.

- Обеспечивает шероховатую поверхность для лучшей адгезии краски и устойчивости к элементарной коррозии.

- Применяется в виде сухого порошка, отверждаемого для получения твердого, прочного покрытия.

- Предлагает широкий выбор цветов и текстур для эстетической привлекательности.

Когда выбирать:

- Используйте фосфатирование в качестве базового слоя для деталей, которые будут окрашены или покрыты лаком.

- Порошковое покрытие выбирают для готовых изделий, которым требуется декоративная или высокопрочная поверхность.

Заключение

Фосфатирование - это универсальный и экономически эффективный процесс, повышающий долговечность и эксплуатационные характеристики металлических деталей. Создание защитного фосфатного покрытия повышает коррозионную стойкость, адгезию краски и износостойкость, что делает его ценным решением для автомобильной, аэрокосмической и обрабатывающей промышленности.

Компания Shengen специализируется на высококачественном фосфатировании и других услугах по обработке металла. Если вам нужна коррозионная стойкость, улучшенная адгезия краски или защита от износа, наша команда готова помочь. Связаться с нами Свяжитесь с нами уже сегодня, чтобы обсудить ваш проект и узнать, как мы можем предложить идеальное решение для ваших нужд.

Часто задаваемые вопросы

Как долго держится фосфатное покрытие?

Фосфатное покрытие может служить годами, в зависимости от условий окружающей среды и области применения. В умеренных условиях оно обеспечивает длительную защиту от коррозии и износа.

Можно ли фосфатировать все металлы?

Фосфатирование лучше всего подходит для стали, железа и цинка. Оно менее эффективно для цветных металлов, таких как алюминий или медь, которые могут потребовать другой обработки.

Является ли фосфатирование экологически чистым?

При фосфатировании используются химические вещества, которые требуют осторожного обращения и утилизации. Несмотря на эффективность, правильная утилизация отходов имеет решающее значение для минимизации воздействия на окружающую среду.

Какое химическое вещество используется при фосфатировании?

В качестве основного химического вещества используется фосфорная кислота. Она вступает в реакцию с поверхностью металла, образуя защитное фосфатное покрытие.

Как часто следует обслуживать оборудование для фосфатирования?

Регулярное техническое обслуживание крайне важно. Ежемесячно осматривайте и чистите оборудование и проводите тщательную проверку каждые 6-12 месяцев, чтобы обеспечить стабильную работу и качество.

Дополнительные ресурсы:

Обслуживание оборудования для фосфатирования – Источник: Feeco

Рекомендации по сбросу сточных вод после обработки металла – Источник: Агентство по охране окружающей среды.

Решения для промышленной окраски и нанесения покрытий – Источник: Знать

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.