Современное проектирование изделий происходит быстро. Инженеры и производители постоянно находятся под давлением, требующим выпускать больше деталей с более жесткими допусками за меньшее время. Но превратить металлические листы в сложные детали не так-то просто. Штамповка листового металла решает эти проблемы, позволяя быстро и с минимальными затратами изготавливать прецизионные детали в больших объемах.

В этой статье рассказывается о том, как работает штамповка, какие материалы используются и где она применяется. Продолжайте читать, чтобы узнать, как этот процесс впишется в ваш следующий проект.

Что такое штамповка листового металла?

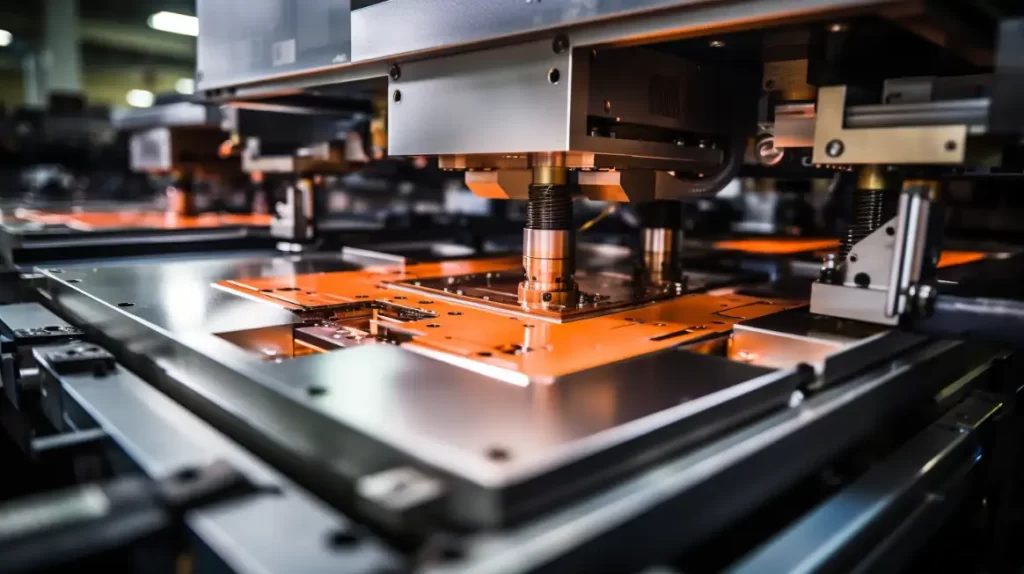

Штамповка листового металла - это метод холодной штамповки. Она придает металлу форму без нагрева. Штамповочный пресс вдавливает металл в штамп, придавая ему определенную форму. Процесс быстрый и повторяемый. Он подходит для крупносерийного производства.

Основная идея проста. Пуансон надавливает на лист металла. Внизу штамп поддерживает материал. Форма штампа и пуансона определяет форму детали.

Это действие навсегда меняет форму листа. Пресс должен прикладывать достаточное давление, чтобы деформировать металл и не расколоть его. В течение одного цикла прессования могут выполняться различные операции резки, гибки или растяжения.

Три ключевых элемента определяют процесс штамповки: усилие, оснастка и движение.

- Force поступает из пресса. Пресс должен соответствовать прочности и толщине металла.

- Кубик придает форму металлу. Это индивидуальный инструмент, созданный для каждой части дизайна.

- Пресса контролирует скорость и давление. Он может быть механическим или гидравлическим.

Вместе они образуют систему, которая превращает плоские листы в точные 3D-детали. Каждый цикл дает один и тот же результат. Именно эта повторяемость делает штамповку отличным средством для массового производства.

Как работает штамповка листового металла?

Штамповка листового металла представляет собой несложный процесс. Каждый этап помогает превратить сырой листовой материал в готовую деталь. Вот как это происходит от начала до конца.

Шаг 1: Выбор и подготовка материала

Процесс начинается с выбора подходящего металла. Обычно выбирают нержавеющую сталь, алюминий, углеродистую сталь и медь. Материал обычно поставляется в рулонах или листах.

Шаг 2: Подача материала

Затем металлический лист подается в пресс. Это может быть сделано вручную или автоматически. При больших объемах производства системы с рулонной подачей используют ролики для непрерывной подачи металла. Для коротких тиражей или прототипированиеЧасто используются отдельные заготовки.

Шаг 3: Настройка инструмента

Инструментальная оснастка включает в себя набор пуансонов и матриц. Эти инструменты размещаются внутри пресса. Форма штампа и пуансона соответствует конструкции детали. Они определяют форму конечной детали, отверстия, изгибы и изгибы.

Шаг 4: Нажмите кнопку Операция

Пресс вдавливает пуансон в металл и прижимает его к матрице. Это усилие придает металлу форму или разрезает его. В зависимости от оснастки пресс может пробивать отверстия, загибать края или формировать кривые - и все это за один ход.

Шаг 5: Выталкивание и извлечение деталей

По окончании хода пресс поднимается. Готовая деталь выбрасывается автоматически или удаляется вручную. Обрезки и излишки материала также убираются.

Основные типы процессов штамповки листового металла

Штамповка листового металла не является универсальной. Каждый метод подходит для различных нужд в зависимости от формы, объема и сложности детали. Ниже приведены наиболее распространенные типы, используемые в производстве.

Прогрессивная штамповка

Прогрессивная штамповка длинная полоса металла, проходящая через несколько станций в одном штампе. Каждая станция выполняет различные действия - резку, гибку или штамповку. Деталь формируется шаг за шагом по мере продвижения полосы.

Этот процесс быстрый и эффективный. Он лучше всего подходит для крупносерийных деталей с многочисленными элементами. Он сокращает объем обработки и обеспечивает стабильные результаты.

Трансферная штамповка

Трансферное тиснение Работает с отдельными заготовками, а не с непрерывной лентой. Роботизированные руки или механические передатчики перемещают каждую заготовку от одного штампа к другому. Каждый штамп выполняет одну операцию.

Этот метод отлично подходит для больших или глубоких деталей. Он позволяет получить более сложную форму, чем прогрессивные штампы, и подходит для средних и больших объемов производства.

Штамповка на четырех полозьях

При штамповке с четырьмя направляющими, или многопозиционной, используются четыре скользящих инструмента, расположенных вокруг детали. Эти инструменты одновременно сгибают, режут или формируют материал под разными углами.

Он идеально подходит для небольших деталей со сложными изгибами. Он высокоэффективен для средних и крупных партий и сокращает количество вторичных операций.

Тонкое гашение

Тонкая заготовка При этом получаются детали с гладкими краями и жесткими допусками. При этом используется более высокое давление, чем при стандартной штамповке, и часто включаются дополнительные этапы, такие как зажим перед резкой.

Этот процесс используется для изготовления прецизионных деталей, особенно в автомобильной промышленности и электронике. Чистые края снижают необходимость в дальнейшей обработке.

Глубокий рисунок

Глубокий рисунок превращает плоский металл в глубокие, полые формы. Пуансон вдавливает лист в полость штампа, растягивая его в форме короба или цилиндра. Он используется для изготовления контейнеров, корпусов и других глубоких деталей.

Этот процесс позволяет обрабатывать детали с большим отношением глубины к диаметру. Для него требуются вязкие металлы, такие как алюминий, медь или низкоуглеродистая сталь.

Распространенные техники штамповки

Каждая операция штамповки выполняет определенную задачу. Одни придают металлу форму. Другие удаляют его части. Эти методы часто комбинируются для изготовления одной детали за один прогон.

Гашение

Гашение Вырезает плоскую форму из металлического листа. Заготовка становится собственно деталью. Обычно это первый шаг в штамповке. Заготовка должна быть точной, поскольку она определяет внешний край детали.

Этот метод быстрый и хорошо подходит для деталей с жесткими допусками и чистыми краями.

Пирсинг и перфорация

При пробивке в металле образуются отверстия или проемы. Пробивка делает то же самое, но может удалять больше материала. В обоих случаях для разрезания листа используется установка с пуансоном и штампом.

Они используются для создания отверстий под крепеж, вентиляцию или конструктивные элементы. Отходы называются пулями и обычно выбрасываются.

Тиснение

Тиснение формирует рельефные или углубленные формы в металле без его резки. Оно добавляет текстуру, логотипы или функциональные детали, например, ребра жесткости.

Эта техника повышает прочность деталей и улучшает их дизайн. Она часто используется для брендирования или создания визуальных эффектов на крышках, панелях и корпусах.

Чеканка

При чеканке используется очень высокое давление для формирования мелких деталей в металле. Оно расплющивает и сжимает поверхность. Это помогает добиться жестких допусков и четких деталей.

Он часто встречается в электрических контактах, монетах и других мелких высокоточных деталях.

Гибка и отбортовка

Гибка изменяет угол наклона металлического профиля. Отбортовка создает выступающий край или кромку. Оба способа используются для построения геометрии детали или укрепления конструкции.

Это основные этапы изготовления многих штампованных деталей, особенно кронштейнов, рам и корпусов.

Типы и возможности штамповочных прессов

Пресс - это сердце любой штамповочной операции. Его тип и мощность влияют на качество деталей, скорость и общую стоимость. Выбор правильного носителя зависит от материала, размера детали и технологических требований.

Механические Прессы

Механические прессы используют двигатель и маховик для привода плунжера. Они обеспечивают быстрые, последовательные удары. Эти прессы идеально подходят для заготовки, штамповки и неглубокой формовки.

Они лучше всего подходят для высокоскоростного и крупносерийного производства. Однако глубина хода и усилие фиксированы, что ограничивает гибкость.

Гидравлические Прессы

Гидравлические прессы используют давление жидкости для перемещения плунжера. Скорость и силу можно регулировать. Это делает их более универсальными по сравнению с механическими прессами.

Они лучше подходят для глубокой вытяжки и формовки более толстых металлов. Эти прессы работают медленнее, но более управляемы, что помогает уменьшить дефекты деталей сложной формы.

Сервопрессы

В сервопрессах вместо традиционных систем привода используются электродвигатели. Они обеспечивают точный контроль над скоростью, положением и давлением. Ход штриха может быть запрограммирован для каждого вида работ.

Этот тип обеспечивает наибольшую гибкость. Он сочетает в себе скорость и контроль, что делает его идеальным для деталей, требующих высокой точности и переменного усилия формования.

Тоннаж и скорость пресса

Тоннаж пресса - это сила, которую может приложить пресс. Оно должно соответствовать типу материала, толщине и размеру детали. Если тоннаж слишком мал, металл не будет формироваться. Если оно слишком велико, можно повредить инструменты.

Скорость влияет на производительность и качество деталей. Более высокая скорость означает больше деталей в час. Но слишком высокая скорость может привести к нагреву, износу или деформации деталей. Баланс между тоннажем и скоростью является ключевым фактором для стабильного и высококачественного процесса штамповки.

Штамповочная оснастка для штамповки листового металла

Инструментальная оснастка формирует металл и определяет деталь. Настройка инструмента должна соответствовать конструкции, материалу и объему детали. Хорошая оснастка означает более качественные детали, меньшее количество отходов и более быстрый выпуск продукции.

Типы штампов: Простые, составные и прогрессивные

- Простые штампы Выполняют одну операцию за ход пресса, например, резку или гибку. Они используются для изготовления малосерийных или базовых деталей.

- Составные штампы Выполняют несколько резов за один ход. Они полезны при обработке деталей, требующих одновременного выполнения нескольких отверстий или кромок.

- Прогрессивный умирает объединяют множество этапов в одном штампе. Металл перемещается по станциям, шаг за шагом формируя детали. Лучше всего подходит для больших партий сложных деталей.

Компоненты штампа: Пуансон, блок штампа, пластина для снятия изоляции

- Ударить кулаком вдавливает металл в штамп. Его форма соответствует форме, которую он формирует или вырезает.

- Блок штампов фиксирует форму детали. Он работает с пуансоном для формирования или резки листа.

- Стрипперная пластина удерживает лист на месте и снимает его с пуансона после формовки.

Лучшие практики проектирования и обслуживания инструмента

Инструментарий должен быть точным, прочным и долговечным. Используйте закаленную инструментальную сталь для долгого срока службы, а также выравнивающие штифты, зазоры и плавные переходы, чтобы избежать заеданий и дефектов.

Регулярное техническое обслуживание - ключевой момент. Часто чистите и осматривайте оснастку. Следите за износом, трещинами и наплывами. Острые кромки должны оставаться острыми. Незначительный дефект штампа может испортить множество деталей.

Преимущества штамповки листового металла

Штамповка листового металла отличается скоростью, последовательностью и экономичностью. Эти достоинства делают ее лучшим выбором для многих производственных линий, особенно для крупносерийного производства.

Высокоскоростное производство

Штамповка выполняется быстро. Каждый ход пресса занимает всего несколько секунд - или даже меньше. Прогрессивные штампы позволяют выполнять несколько действий за один ход, что еще больше ускоряет процесс.

Экономическая эффективность при больших объемах

Инструментальная оснастка может быть дорогостоящей на начальном этапе. Но как только штампы готовы, стоимость одной детали быстро снижается. Чем больше деталей вы производите, тем ниже стоимость единицы продукции.

Постоянное качество и воспроизводимость

Каждый цикл прессования позволяет получить одинаковые форму, размер и отделку. После настройки штамповка поддерживает стабильное качество тысяч или миллионов деталей.

Выбор материала для штамповки

Выбор правильного материала - один из первых шагов в штамповке. Он влияет на то, как формируется металл, как долго служит оснастка и как работает деталь.

Часто используемые металлы

- Сталь прочный и экономичный. Она используется в автомобилестроении, бытовой технике и промышленном оборудовании. Низкоуглеродистая сталь легко поддается формовке. Нержавеющая сталь повышает коррозионную стойкость.

- Алюминий легкий и устойчивый к коррозии. Он подходит для изготовления деталей в аэрокосмической промышленности, электронике и потребительских товарах. Он мягче стали и легко формуется, но может потребовать более жесткого контроля процесса.

- Медь Хорошо проводит электричество. Он используется в электрических контактах, клеммах и теплообменниках. Он мягкий, поэтому штампуется чисто, но может прилипать к инструментам.

- Латунь представляет собой медно-цинковый сплав. Обладает хорошей прочностью и коррозионной стойкостью, отлично поддается формовке. Используется для изготовления декоративных деталей, фитингов и электрических компонентов.

Как свойства материала влияют на формовку?

Каждый металл по-разному реагирует на давление. Более мягкие металлы легко формируются, но могут растягиваться или рваться. Более твердые металлы сопротивляются формованию и могут треснуть при чрезмерной нагрузке. Установка для штамповки - усилие пресса, форма штампа и глубина хода - должна соответствовать материалу.

Формуемость, обработка поверхности, пружинаи упрочнение при обработке - все они зависят от свойств металла. Знание этих свойств помогает избежать трещин, морщин или износа инструмента.

Толщина листа, факторы твердости и пластичности

- Толщина влияет на усилие прессования. Для более толстых листов требуется более высокий тоннаж и более мощные инструменты.

- Твердость влияет на износ инструмента. Более твердые металлы сокращают срок службы инструмента.

- Пластичность контролирует, насколько сильно металл может растягиваться без разрыва. Более вязкие металлы справляются с глубокой вытяжкой и сложными формами.

Конструктивные соображения для штампованных деталей

Хорошая конструкция детали делает штамповку проще, быстрее и экономичнее. Плохая конструкция приводит к износу инструмента, браку или даже к неудачному производству. Эти ключевые моменты помогут принять более правильные решения.

Геометрия и сложность деталей

Простые формы легче штамповать. Сложные детали с глубокими вытяжками, крутыми изгибами или нечетными углами требуют большего количества инструментов и настроек. Разрабатывайте детали с чистыми линиями и плавными переходами. Избегайте острых углов и минимальных радиусов, если это не требуется.

Если деталь требует отверстий, изгибов и вырезов, используйте макет, поддерживающий плавную последовательность штамповки. Прогрессивные штампы работают лучше всего, когда геометрия позволяет осуществлять поэтапную формовку.

Допуски и точность размеров

Штамповка позволяет выдерживать жесткие допуски, но она менее точна, чем обработка с ЧПУ. Знайте, где допуски имеют наибольшее значение. Применяйте более жесткие допуски только для критически важных элементов, чтобы снизить затраты.

Учитывайте пружинистость материала, особенно на сгибах. Разные металлы ведут себя по-разному после формовки. Тестируйте и настраивайте штампы, основываясь на реальных результатах, а не только на данных САПР.

Минимизация отходов и использования материалов

Конструкция для эффективного использования материалов. Плотно укладывайте детали в заготовку. Избегайте больших вырезов или странных форм, оставляющих ненужные обрезки.

По возможности используйте стандартные размеры листов. Также следует учитывать ориентацию деталей, чтобы уменьшить количество остатков обрезков. Меньше отходов означает снижение затрат и ускорение производства.

Применение в различных отраслях промышленности

Штампованные детали встречаются повсеместно. Этот процесс используется во многих отраслях промышленности, где требуются прочные, точные и повторяемые компоненты, изготавливаемые в больших масштабах.

Автомобильные компоненты

Штамповка - основной процесс в производстве автомобилей. С его помощью изготавливают кронштейны, рамыКузовные панели, сиденья, крышки аккумуляторов и теплозащитные экраны.

Аэрокосмические конструкции

В аэрокосмической промышленности штампованные детали используются для обеспечения прочности и контроля веса. Стандартные изделия включают зажимы, щиты, кронштейны и структурные панели.

Корпуса для бытовой электроники

Штампованные детали образуют внешние оболочки и внутренние каркасы таких устройств, как ноутбуки, телефоны и бытовая техника. Эти детали требуют гладкой отделки и плотного прилегания.

Корпуса для медицинского оборудования

Медицинские изделия нуждаются в чистых и надежных компонентах. Штампованные детали из нержавеющей стали и алюминия используются в корпусах устройств, экранах и опорных рамах.

Панели для промышленного оборудования

В промышленном оборудовании часто используются штампованные панели, крышки и кронштейны. Эти детали должны быть прочными, долговечными и простыми в сборке.

Заключение

Штамповка листового металла - это быстрый и надежный метод превращения плоских металлических листов в функциональные детали. Она поддерживает крупносерийное производство, обеспечивает стабильные результаты и работает с различными материалами. Штамповка предлагает масштабируемое решение для многих отраслей промышленности, от автомобильных рам до корпусов электроники.

Вам нужны металлические детали с индивидуальной печатью для вашего проекта? Связаться с нами сегодня, чтобы получить быстрое предложение и квалифицированную консультацию от нашей опытной команды инженеров.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.