В производстве электроники часто возникает проблема создания точных и повторяющихся паяных соединений без вреда для термочувствительных деталей. Традиционные методы пайки часто недостаточно точны, вызывают перегрев и приводят к несовместимым результатам. Лазерная пайка предлагает надежное решение этих проблем.

Вам интересно узнать, как она работает и где ее можно применить в вашем проекте? Давайте изучим принципы, применение и преимущества лазерной пайки.

Что такое лазерная пайка?

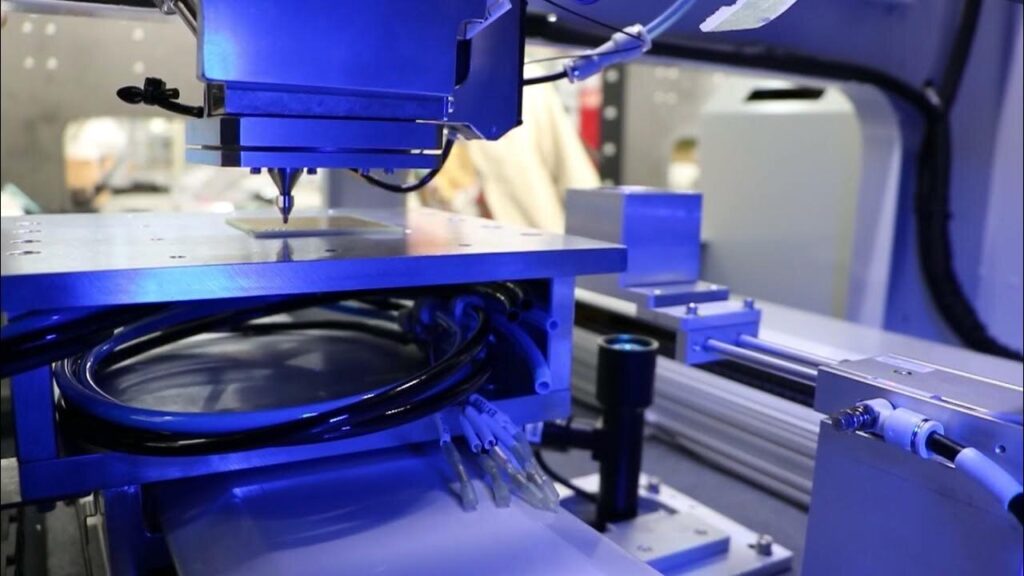

При лазерной пайке используется сфокусированный лазерный луч для расплавления припоя и соединения материалов. Лазер нагревает припой, не касаясь деталей, создавая чистое и прочное соединение. Этот метод идеально подходит для тонких или сложных компонентов, где важна точность.

В отличие от традиционной пайки, лазерная пайка не требует физического контакта, что снижает риск повреждения чувствительных деталей. Это неинвазивная техника, которая обеспечивает стабильные результаты.

Основные различия между лазерной пайкой и традиционными методами пайки

Лазерная пайка и традиционные методы имеют явные различия. Вот краткое сравнение:

- Контактные и бесконтактные: При традиционной пайке используются инструменты, которые касаются материалов. При лазерной пайке используется луч, что позволяет избежать физического контакта.

- Контроль тепла: Лазеры обеспечивают точное нагревание, снижая риск повреждения. Традиционные методы могут привести к перегреву близлежащих участков.

- Скорость: Лазерная пайка быстрее, особенно при выполнении сложных задач.

- Приложения: Лазерная пайка превосходно подходит для тонких и сложных работ. Традиционные методы лучше подходят для более простых и масштабных работ.

Основы лазерной пайки

Лазерная пайка - это точный и эффективный способ соединения материалов. Но как она работает и что делает ее такой эффективной? Давайте разберемся в этом.

Как работает лазерная пайка: Основные принципы

Лазерная пайка создает соединения, используя сфокусированную световую энергию для нагрева материала припоя до температуры его плавления. Процесс начинается, когда лазерный луч попадает на целевую область. Материал поглощает световую энергию и преобразует ее в тепло. Это тепло расплавляет припой, который вытекает в зону соединения. Когда припой остывает, он образует прочное электрическое и механическое соединение.

Типы лазерных источников, используемых при пайке

Для пайки используются различные лазеры, в зависимости от области применения. Вот наиболее распространенные типы:

Волоконные лазеры

Волоконные лазеры компактны и эффективны. Они хорошо подходят для небольших, точных задач, таких как пайка электронных компонентов, а высокая плотность энергии делает их идеальными для тонкой работы.

Диодные лазеры

Диодные лазеры универсальны и экономически эффективны. Они часто используются в промышленных приложениях. Диодные лазеры обеспечивают стабильную производительность и легко интегрируются в автоматизированные системы.

CO₂ Лазеры

Лазеры CO₂ надежны и хорошо работают с неметаллическими материалами. Они менее распространены в пайке, но полезны для специализированных задач.

Материалы, пригодные для лазерной пайки

Лазерная пайка работает с различными материалами. Вот обзор наиболее распространенных из них:

Металлы, часто используемые при лазерной пайке

- Медь: Широко используется в электронике благодаря своей электропроводности.

- Золото: Благодаря своей коррозионной стойкости идеально подходит для высокотехнологичных применений.

- Серебро: Обладает превосходными термическими и электрическими свойствами.

Эти металлы легко паяются и обеспечивают прочные, надежные соединения.

Неметаллические материалы и проблемы, связанные с ними

- Керамика: Используются в электронике и медицинских приборах. Они требуют осторожного обращения, чтобы избежать растрескивания.

- Пластмассы: Некоторые типы могут быть припаяны, но часто имеют более низкую термостойкость.

Пошаговый процесс лазерной пайки

Лазерная пайка - это точный процесс, требующий тщательной подготовки и выполнения. Вот пошаговое руководство по его выполнению.

Шаг 1: Подготовка материалов

Перед началом работы убедитесь, что материалы чистые и подготовлены. Удалите с поверхностей грязь, жир и окисление.

Шаг 2: Настройка параметров лазера

Затем настройте параметры лазера. Сюда входят мощность, размер луча и продолжительность.

Шаг 3: Нанесение флюса (если требуется)

Флюс помогает припою растекаться и лучше скрепляться. При необходимости нанесите его на область соединения.

Шаг 4: Лазерный нагрев и плавление припоя

Теперь лазер нагревает припой. Луч нацеливается на припой, расплавляя его и образуя соединение.

Шаг 5: Охлаждение и затвердевание

После нагрева дайте припою остыть и затвердеть. Так образуется прочное и долговечное соединение.

Преимущества лазерной пайки

Лазерная пайка отличается точностью, скоростью, качеством и универсальностью. Эти преимущества делают ее лучшим выбором для многих отраслей промышленности. Давайте разберем их подробнее.

Точность

Лазерная пайка обеспечивает точную пайку. Сфокусированный луч нагревает только целевую область, не затрагивая соседние компоненты, что делает его идеальным для хрупких деталей в электронике, медицинских приборах и других прецизионных отраслях.

Скорость

Этот процесс быстрее, чем традиционные методы пайки. Он мгновенно подает тепло и завершает соединение за несколько секунд, сокращая время производства и повышая эффективность, особенно в автоматизированном производстве.

Качество

Лазерная пайка позволяет получить чистые, прочные соединения с минимальным количеством дефектов. Контролируемый нагрев уменьшает окисление, коробление и тепловое напряжение, повышая прочность и надежность конечного продукта.

Универсальность

Лазерная пайка работает с различными материалами, включая металлы и покрытые поверхности. Он адаптируется к различным формам и размерам, что делает его подходящим для многих отраслей промышленности, от электроники до автомобилестроения.

Проблемы лазерной пайки

Лазерная пайка имеет множество преимуществ, но не лишена и трудностей. Понимание этих трудностей поможет вам решить, подходит ли она для ваших нужд.

Проблемы совместимости материалов

Не все материалы хорошо поддаются лазерной пайке. Некоторые металлы, такие как алюминий и медь, отражают лазерную энергию, что затрудняет их обработку. Для улучшения поглощения энергии могут потребоваться специальные покрытия или обработка поверхности.

Стоимость оборудования и первоначальные инвестиции

Системы лазерной пайки требуют передовых технологий, что делает их дорогостоящими. Первоначальные инвестиции включают в себя лазерный источник, системы управления и меры безопасности. Высокие первоначальные затраты могут стать препятствием для небольших производителей.

Сложность процессов и потребность в квалифицированных операторах

Управление системой лазерной пайки требует подготовки и опыта. Необходимо тщательно контролировать такие факторы, как мощность лазера, фокусировка луча и свойства материала. Без правильных настроек могут возникнуть такие дефекты, как слабые соединения или перегрев.

Области применения лазерной пайки

Лазерная пайка универсальна и используется во многих отраслях промышленности. Ее точность и надежность делают ее идеальной для высокотехнологичных применений. Давайте рассмотрим, где она приносит пользу.

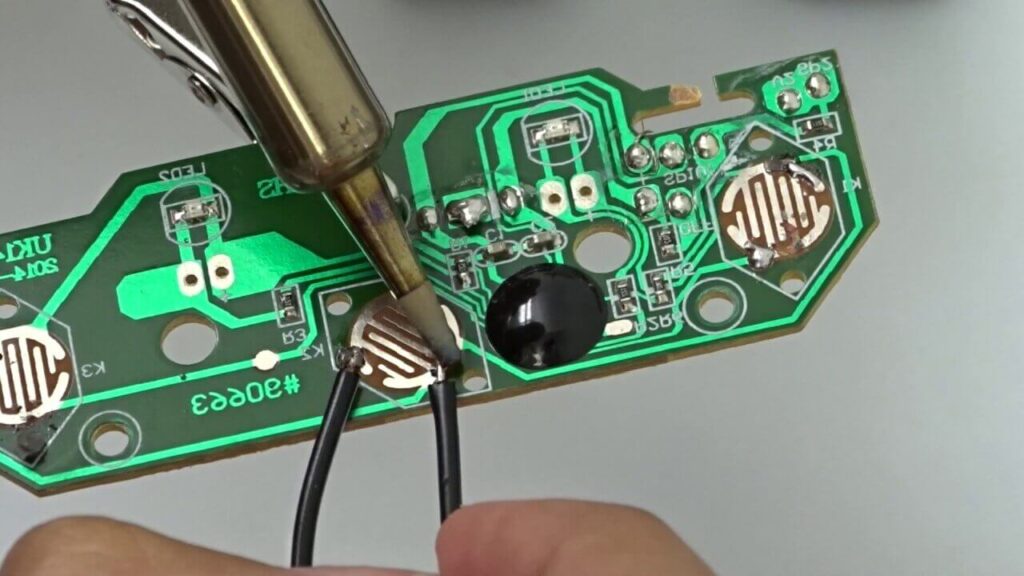

Производство электроники

Производители электроники используют лазерную пайку для сборки печатных плат, микросхем и других мелких компонентов. Этот процесс защищает хрупкие детали за счет снижения избыточного тепла. Он обеспечивает высокое качество и повторяемость результатов.

Автоматизированная индустрия

Автопроизводители используют лазерную пайку для жгутов проводов, датчиков и клемм аккумулятора. Этот процесс позволяет получить прочные соединения, устойчивые к вибрации и износу, что повышает долговечность электронных деталей в автомобилях.

Аэрокосмическая и оборонная промышленность

Аэрокосмическая и оборонная промышленность нуждается в точной и надежной пайке. Лазерная пайка используется в авионике, спутниках и системах связи. Она обеспечивает высокую точность и стабильность, что крайне важно для безопасности и производительности.

Производство медицинского оборудования

Производители медицинского оборудования Лазерная пайка используется для изготовления кардиостимуляторов, слуховых аппаратов и хирургических инструментов. Этот процесс позволяет создавать крошечные, высокоточные соединения. Он также уменьшает тепловое повреждение, сохраняя компоненты безопасными и функциональными.

Лучшие практики лазерной пайки

Следуйте этим рекомендациям, чтобы добиться наилучших результатов при лазерной пайке. Они обеспечивают высокое качество соединений и эффективность процессов.

Оптимизация параметров лазера для различных материалов

Для разных материалов нужны разные настройки лазера. Настройте мощность, размер луча и продолжительность работы в соответствии с материалом и типом припоя.

- Уровни мощности: Более высокая мощность для толстых материалов, более низкая - для хрупких деталей.

- Фокусировка луча: Маленькие лучи для точности, большие - для больших площадей.

- Время нагрева: Длиннее для припоев с высокой температурой плавления, короче для припоев с низкой температурой плавления.

Правильная подготовка поверхности для высококачественных соединений

Перед пайкой очистите и подготовьте поверхности. Это поможет припою правильно скрепиться.

- Очистите поверхности: Удалите грязь, жир и окисление.

- Шероховатая поверхность: Легкое истирание может улучшить адгезию.

- Нанесите флюс: Используйте флюс, чтобы помочь припою течь и лучше скрепляться.

Мониторинг процессов и стратегии обнаружения дефектов

Контролируйте процесс пайки, чтобы выявить проблемы на ранней стадии. Используйте инструменты и методы для обнаружения дефектов.

- Мониторинг в реальном времени: Используйте камеры или датчики для наблюдения за процессом.

- Осмотрите соединения: Проверьте, нет ли трещин, пустот или неполного соединения.

- Отрегулируйте по необходимости: Вносите изменения в настройки при обнаружении дефектов.

Заключение

Лазерная пайка - это точный, быстрый и надежный метод соединения материалов. В ней используются сфокусированные лазерные лучи для расплавления припоя, создавая прочные соединения без повреждения окружающих областей. Эта техника идеально подходит для хрупких или сложных компонентов, что делает ее лучшим выбором для электроники, автомобильной, аэрокосмической и медицинской техники.

Если вы ищете решение, сочетающее в себе точность, скорость и качество, лазерная пайка может стать отличным решением. Связаться с нами сегодня, чтобы узнать, как лазерная пайка может принести пользу вашим проектам. Давайте обсудим ваши потребности и найдем лучшее решение для вас!

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.