Нержавеющая сталь широко используется во многих отраслях промышленности, но ее эффективная резка требует точности и правильных инструментов. Лазерная резка может стать решением проблемы, если вы боретесь с чистыми и эффективными срезами. Лазерная резка обеспечивает быстрые и точные результаты, но важно знать, как она работает.

Лазерная резка - популярный выбор для отраслей, где важна точность. Она с легкостью справляется со сложными конструкциями. Давайте узнаем, как она работает и почему так эффективна.

Что такое лазерная резка нержавеющей стали?

При лазерной резке концентрированный лазерный луч нагревает и расплавляет нержавеющую сталь, обеспечивая высокую точность разрезов. Лазер движется по траектории, управляемой компьютером, обеспечивая стабильные, повторяющиеся результаты.

Этот метод идеально подходит для создания сложных форм и мелких деталей, обеспечивая чистые края с минимальными тепловыми искажениями. При лазерной резке материал физически не соприкасается с поверхностью, что снижает износ инструментов и обеспечивает эффективность и точность процесса.

Основные компоненты системы лазерной резки

Система лазерной резки состоит из нескольких ключевых компонентов, которые обеспечивают чистые и точные срезы.

Лазерный источник

Лазерный источник генерирует сфокусированный луч света, используемый для резки. Он может питаться от CO2- или волоконного лазера, каждый из которых имеет свои преимущества в зависимости от материала и требований к резке.

Режущая головка

Режущая головка удерживает лазерную линзу и фокусирует лазерный луч на материале. Она отвечает за направление лазерного луча именно туда, где он необходим для резки нержавеющей стали. Режущая головка также перемещается вдоль материала, чтобы следовать траектории резки.

Система управления ЧПУ

Система ЧПУ управляет движением станка лазерной резки. Она интерпретирует файл проекта и направляет режущую головку по правильной траектории. Система ЧПУ также регулирует интенсивность и скорость лазера, чтобы оптимизировать процесс резки в зависимости от толщины и типа материала.

Как резать нержавеющую сталь лазером?

Лазерная резка нержавеющей стали начинается с использования мощного лазерного луча, который плавит или испаряет материал по определенной траектории. Процесс резки контролируется компьютерной программой, которая направляет лазер в соответствии с проектом.

Нержавеющая сталь обычно укладывается на плоскую поверхность, а газы, такие как кислород или азот, способствуют резке, выдувая расплавленный металл из зоны реза. Это позволяет получить точные, гладкие срезы с минимальным термическим искажением.

Основные этапы процесса лазерной резки

Процесс лазерной резки включает в себя несколько ключевых этапов, позволяющих добиться желаемого результата.

Выбор материала

Толщина, марка и качество поверхности материала играют важную роль в определении оптимальных параметров резки. Нержавеющая сталь с гладкой поверхностью и равномерной толщиной легче поддается резке, что приводит к лучшему качеству срезов.

Установка и настройка

Перед началом резки необходимо правильно настроить станок. Это включает в себя настройку параметров мощности лазера, скорости резки и расхода газа.

Резка и охлаждение

После завершения настройки станок лазерной резки начинает процесс. Лазер расплавляет материал по запрограммированной траектории, а охлаждающие газы предотвращают перегрев и деформацию нержавеющей стали.

Типы лазеров, используемых для резки нержавеющей стали

Существует два основных типа лазеров, обычно используемых для резки нержавеющей стали: CO2-лазеры и волоконные лазеры.

СО2-лазеры

CO2-лазеры - это газовые лазеры, идеально подходящие для резки толстых материалов из нержавеющей стали. Они имеют большую длину волны и могут обеспечить высококачественную резку различных металлов, включая нержавеющую сталь. CO2-лазеры обеспечивают хорошее качество луча, но их системы крупнее и дороже.

Волоконные лазеры

Волоконные лазеры - это твердотельные лазеры, передающие свет по оптоволоконному кабелю. Они известны своей эффективностью, компактностью и способностью с высокой точностью разрезать нержавеющую сталь. Они особенно эффективны при работе с тонкими материалами и имеют более низкие эксплуатационные расходы, чем CO2-лазеры.

Факторы, влияющие на лазерную резку нержавеющей стали

На лазерную резку нержавеющей стали влияет несколько ключевых факторов. Их понимание имеет решающее значение для получения наилучших результатов.

Толщина материала

Более толстые материалы требуют большей мощности лазера и меньшей скорости резки для обеспечения чистоты среза. Процесс резки более тонких материалов происходит быстрее и требует меньше энергии.

При увеличении толщины требуется больше энергии для расплавления материала. Это может привести к увеличению времени резки и росту затрат.

Мощность и скорость лазера

Мощность лазера и скорость резки должны быть сбалансированы. Большая мощность может ускорить процесс резки, но также может привести к шероховатым краям или чрезмерному нагреву. Такой нагрев может деформировать материал.

Более низкая скорость резки может повысить точность, особенно при выполнении детальных проектов. Однако более низкая скорость также может увеличить риск возникновения зон термического воздействия.

Выбор газа для резки

Также важно выбрать правильный газ для резки. Обычно используются такие газы, как кислород и азот, каждый из которых обладает различными эффектами.

Кислород режет быстрее, но может оставлять шероховатые края. Азот создает более чистые срезы с гладкими краями, но работает медленнее и стоит дороже.

Передовое качество и допуски

Качество режущей кромки зависит от нескольких факторов. К ним относятся мощность лазера, скорость резки и толщина материала. Хотя при лазерной резке обычно получаются чистые кромки с минимальными заусенцами, чрезмерный нагрев может сделать отделку грубой или вызвать коробление.

Также необходимы жесткие допуски. В некоторых случаях, особенно для критически важных деталей, точность является обязательным условием. Правильная настройка станка и точная регулировка помогут сохранить жесткие допуски и высокое качество резки.

Преимущества лазерной резки нержавеющей стали

Лазерная резка нержавеющей стали обладает многочисленными преимуществами, что делает ее предпочтительным методом для многих отраслей промышленности. Вот основные преимущества, которые делают лазерную резку отличным выбором для производство нержавеющей стали.

Точность и аккуратность

Лазерная резка известна своей точностью. Лазерный луч может вырезать сложные узоры и мелкие детали с большой точностью. Он также может достигать жестких допусков, что трудно совместить с традиционными методами резки.

Скорость и эффективность

Лазерная резка - это быстрый и эффективный процесс. Он позволяет обрабатывать большие объемы продукции без потери точности. Станок режет непрерывно, с минимальным временем простоя между резами, что делает его экономически эффективным как для малых, так и для крупных партий продукции.

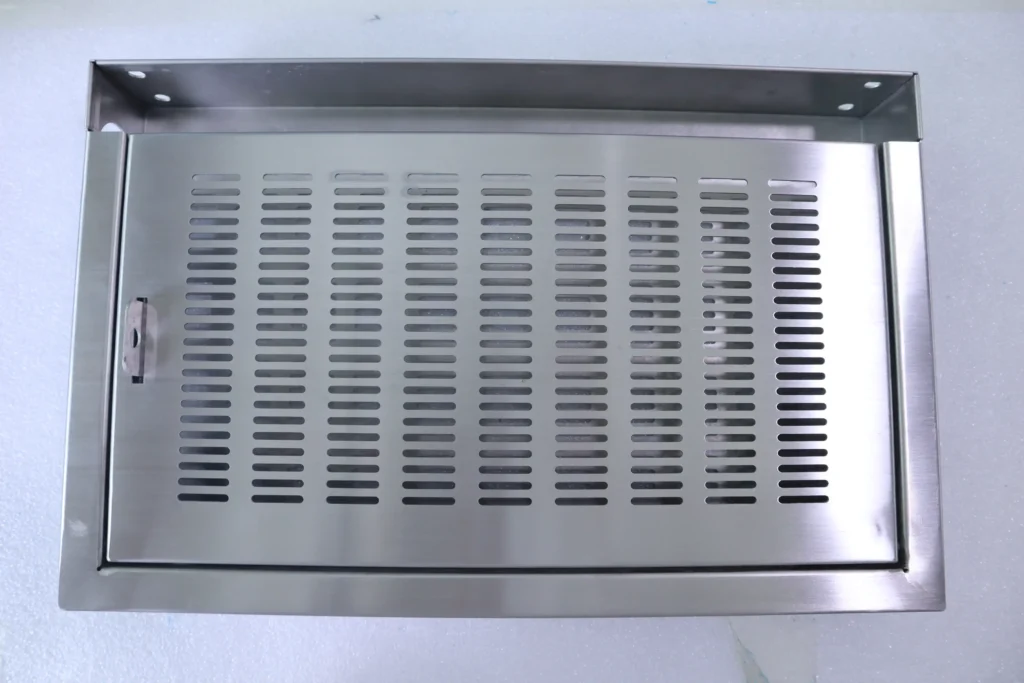

Возможность вырезать сложные формы и конструкции

Одним из главных преимуществ лазерной резки является ее способность легко вырезать сложные формы и конструкции. Будь то острые углы, кривые или детальные отверстия, лазерная резка позволяет выполнить любой дизайн без специальных инструментов.

Чистые края и высококачественная отделка

Лазерная резка обеспечивает чистые края и высококачественную отделку, снижая необходимость в дополнительной обработке. Лазерный луч точно расплавляет или испаряет материал, оставляя ровные, без заусенцев края.

Проблемы и решения при лазерной резке нержавеющей стали

Лазерная резка нержавеющей стали имеет множество преимуществ, но при этом возникают и некоторые сложности. Ниже приведены некоторые общие проблемы и возможные решения, которые помогут добиться наилучших результатов.

Деформация и искривление материала

Одна из проблем при лазерной резке нержавеющей стали - риск деформации и коробления материала. Под воздействием тепла лазера материал может расширяться и сжиматься неравномерно, что приводит к деформации по краям.

Решение: Чтобы уменьшить коробление, отрегулируйте скорость резки и мощность лазера. Методы охлаждения, например воздухом или азотом, помогут регулировать температуру и предотвратить накопление тепла.

Соображения стоимости

Лазерная резка может быть дороже традиционных методов, особенно при использовании мощных лазеров или резке толстых материалов. Стоимость станка, потребление энергии и газов, таких как азот или кислород, может сделать его более дорогостоящим для некоторых проектов.

Решение: Чтобы снизить затраты, производители могут оптимизировать параметры резки для повышения эффективности. Лазерная резка наиболее экономична при больших объемах производства, поскольку затраты на установку распределяются на множество деталей.

Ограничения по толщине

Лазерная резка хорошо подходит для тонкой нержавеющей стали, но с увеличением толщины материала процесс становится медленнее и сложнее. Для резки более толстой нержавеющей стали требуется более высокая мощность лазера, что увеличивает время резки и тепловыделение.

Решение: Регулировка таких параметров, как скорость резки и мощность лазера, поможет сохранить эффективность и качество при работе с более толстыми материалами. Особенно эффективны более мощные волоконные лазеры, которые обеспечивают лучшую производительность при работе с более толстой нержавеющей сталью.

Проблемы с отделкой поверхности

Хотя лазерная резка обычно дает чистые края, могут возникнуть проблемы с чистотой поверхности, особенно при работе с толстыми материалами. Чрезмерный нагрев может привести к окислению, неровным краям или картавит, которые влияют на качество конечного продукта.

Решение: Используйте азот в качестве газа для резки, чтобы улучшить качество обработки поверхности. Он предотвращает окисление и создает более чистые срезы. Регулировка скорости резки и мощности лазера позволяет минимизировать зоны термического влияния и улучшить качество обработки.

Области применения лазерной резки нержавеющей стали

Лазерная резка широко используется в различных отраслях промышленности, поскольку она обеспечивает точность, скорость и универсальность. Вот некоторые ключевые отрасли, где лазерная резка нержавеющей стали имеет решающее значение.

Аэрокосмическая промышленность

В аэрокосмической отрасли детали из нержавеющей стали должны соответствовать строгим стандартам прочности и точности. Лазерная резка идеально подходит для производства сложных компонентов, таких как структурные рамы, кронштейны, и корпуса.

Автомобильное производство

Лазерная резка широко используется в автомобильном производстве для изготовления таких деталей, как шасси, компоненты двигателя и кузовные панели. Этот метод позволяет создавать сложные конструкции, легкие детали и гладкую поверхность, что очень важно для автомобильного сектора.

Производство медицинского оборудования

Нержавеющая сталь используется в медицинской промышленности для изготовления таких деталей, как хирургические инструменты, имплантаты и диагностическое оборудование. Лазерная резка обеспечивает точность, необходимую для изготовления этих детализированных и сложных компонентов.

Архитектура

Лазерная резка широко используется в архитектурной промышленности для создания декоративных металлических панелей, фасадов и нестандартных элементов. Долговечность и эстетическая привлекательность нержавеющей стали в сочетании с точностью лазерной резки делают ее отличным выбором для функционального и художественного применения.

Заключение

Лазерная резка нержавеющей стали обеспечивает точность, скорость и универсальность для аэрокосмической промышленности и производства потребительских товаров. Чистые срезы, минимальная обработка и возможность обработки сложных конструкций - это экономически эффективное решение для прототипов и массового производства.

Нужны высококачественные детали из нержавеющей стали с лазерной резкой? Получите быстрое предложение сегодня! Наши специалисты помогут вам оптимизировать дизайн, материал и стоимость для ваших конкретных нужд.

Часто задаваемые вопросы

Какой газ используется для лазерной резки нержавеющей стали?

Для лазерной резки нержавеющей стали чаще всего используются такие газы, как кислород, азот и воздух. Кислород используется для более быстрой резки, при этом кромка получается немного шероховатой, а азот обеспечивает более чистую и гладкую резку, но с меньшей скоростью. Воздух иногда используется для более тонких материалов в качестве экономичного варианта.

Какой лазер лучше всего подходит для нержавеющей стали?

Лучший лазер для резки нержавеющей стали - это волоконный лазер. Волоконные лазеры эффективны, обеспечивают высокую скорость резки и производят высококачественные срезы с минимальными тепловыми искажениями. Они особенно эффективны для резки тонкой нержавеющей стали и обеспечивают более низкие эксплуатационные расходы, чем CO2-лазеры.

Какова максимальная толщина стали, которую можно разрезать лазером?

Максимальная толщина нержавеющей стали, которую можно разрезать лазером, зависит от мощности лазера и типа материала. Как правило, волоконные лазеры могут резать нержавеющую сталь толщиной до 20 мм, в то время как CO2-лазеры могут резать материалы толщиной до 25 мм.

Сколько стоит лазерная резка нержавеющей стали?

Стоимость лазерной резки нержавеющей стали зависит от толщины материала, мощности лазера, скорости резки и сложности конструкции. В среднем стоимость может составлять от $0,50 до $2,00 за минуту резки, при этом толстые материалы или сложные разрезы увеличивают цену.

Дополнительные ресурсы:

Типы лазеров – Источник: Лазеракс

Преимущества волоконных лазеров – Источник: Финдлайт

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.