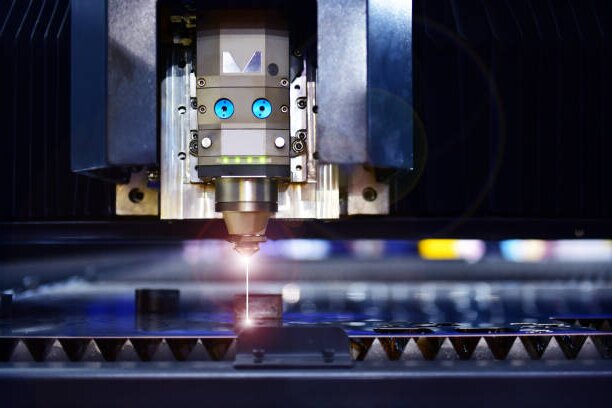

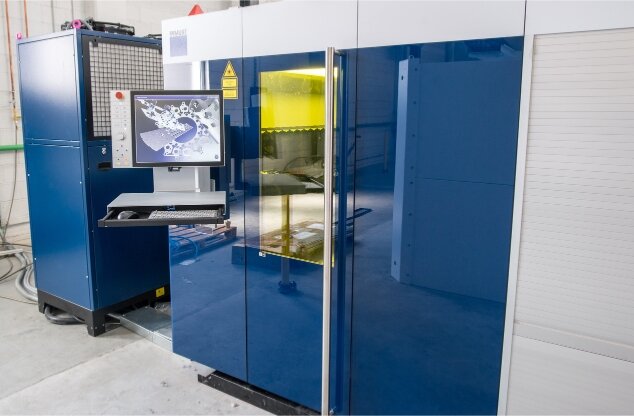

Если вы хотите добиться точности и эффективности лазерной резки, вам нужны правильные параметры. При смещении параметров даже самые лучшие станки могут производить некачественные детали. Конусность, заусенцы, окалина, широкий пропил и тепловой оттенок - распространенные признаки отклонения параметров. Ведущими причинами обычно являются изменения мощности, скорости, фокуса или потока газа.

Хорошая новость заключается в том, что это можно исправить. Следуя прямому, пошаговому процессу, вы сможете вернуть вашу установку в идеальный диапазон. Незначительные корректировки параметров лазерной резки могут иметь большое значение. Правильный баланс обеспечивает более чистые срезы, меньшее количество отходов и более высокую производительность.

Что означают параметры лазерной резки?

Параметры лазерной резки - это настраиваемые параметры лазерного станка. К ним относятся мощность лазера, скорость резки, положение фокуса, тип вспомогательного газа, давление газа и расстояние между соплами. Каждый из них влияет на то, как лазер плавит, сжигает или испаряет материал. Правильные настройки зависят от типа материала, его толщины и желаемого качества кромки.

Почему правильные настройки параметров важны для качества и производительности".

Правильные настройки параметров помогают добиться чистого и точного реза и сократить количество отходов. Они минимизируют картавит, теплового повреждения и необходимости повторной обработки. Правильные настройки также позволяют ускорить процесс резки и снизить эксплуатационные расходы. Напротив, плохие настройки приводят к дефектам, медленной производительности и сокращению срока службы инструмента. Стабильная и хорошо отлаженная настройка обеспечивает более высокую эффективность и стабильные результаты.

Основные факторы, влияющие на лазерную резку

Результаты лазерной резки зависят от трех ключевых элементов. Каждый из них влияет на результат резки. Давайте рассмотрим их подробнее.

Тип и толщина материала

Материал и толщина определяют, сколько тепла нужно приложить. Толстый лист требует большей мощности и меньшей скорости, в то время как тонкий лист лучше работает при меньшей мощности и большей скорости.

Углеродистая сталь хорошо поглощает лазерное излучение и быстро режет с помощью кислорода. Нержавеющая сталь лучше работает с азотом, если вам нужны яркие края без заусенцев. Алюминий отражает больше, поэтому вам понадобится плотная фокусировка, чистая оптика и больший поток вспомогательного газа. Медь и латунь отражают еще больше. Волоконные лазеры - лучший выбор, но всегда нужно тщательно тестировать.

По мере увеличения толщины используйте большую мощность, более крупное сопло и более высокое давление газа. Замедляйтесь, чтобы сохранить ровный пропил и избежать образования окалины. Используйте меньшее пятно, короткое расстояние и меньшее давление для тонкой массы, чтобы избежать обратного оплавления.

Тип лазерного источника и выходная мощность

Источник лазерного излучения влияет на то, насколько хорошо материал поглощает энергию луча. Волоконные лазеры Хорошо справляются с большинством металлов и быстро обрабатывают тонкие и средние металлы. CO₂ лазеры могут резать металлы и неметаллы, но менее эффективны при работе с отражающими сплавами. Дисковые лазеры работают так же, как и волоконные, обеспечивая высокое качество луча.

Мощность регулирует скорость и максимальную толщину. Большая мощность позволяет резать более толстые листы и использовать более широкие насадки. Более низкая мощность лучше подходит для тонких листов и мелких деталей. Для микродеталей или термочувствительных деталей снизьте мощность и используйте более плотный фокус. Режим непрерывной волны с регулировкой скорости - наиболее распространенная настройка для общей резки.

Метод резки

Вспомогательный газ и его химическое действие определяют режим резки. При кислородной резке в результате реакции выделяется тепло, что ускоряет резку углеродистой стали, но оставляет на кромке оксидный слой. Азотная резка - это процесс плавления. Она позволяет получить чистые, яркие кромки на нержавеющей стали и алюминии с незначительной последующей обработкой.

При воздушной резке используется сжатый воздух, и она дешевле других методов резки низкоуглеродистой стали, нержавеющей стали и алюминия. Края могут иметь небольшой оттенок или небольшие заусенцы, что делает его подходящим для деталей, которые впоследствии будут окрашены или обработаны. Выберите метод резки, который соответствует вашим требования к отделке, бюджет и скорость производства.

Основные параметры лазерной резки

Для получения точных срезов требуется сбалансировать несколько параметров. Эти параметры совместно определяют качество и скорость резки.

Мощность лазера

Мощность лазера - это выходная энергия аппарата, измеряемая в ваттах. Она контролирует, насколько быстро лазер плавит или испаряет материал. Слишком малая мощность может оставить срезы неполными и привести к образованию окалины. Слишком большая мощность может сжечь края, расширить пропил и перегреть тонкий лист.

Подберите мощность в соответствии с материалом и его толщиной. Например, нержавеющая сталь толщиной 1 мм может быть чисто разрезана при мощности около 800-1000 Вт с использованием азота. Для углеродистой стали толщиной 6 мм, напротив, может потребоваться около 3000 Вт при использовании кислорода. Начните с проверенных базовых настроек, а затем точно настройте качество и скорость обработки кромок.

Скорость резания

Скорость резки - это скорость перемещения лазерной головки по запрограммированной траектории. Если скорость слишком высока, луч может не прорезаться. Если скорость слишком низкая, края могут перегреться и потерять чистоту.

Более толстые материалы требуют более низкой скорости для полного проникновения, в то время как тонкий лист может работать быстрее, чтобы ограничить накопление тепла. Скорость и мощность должны работать вместе - регулировка одного часто означает изменение другого. Следите за расплавленным бассейном и линией окалины, чтобы определить нужную скорость.

Позиция фокуса

Положение фокуса - это место, где самая малая точка луча попадает на заготовку. Правильная фокусировка обеспечивает узкий пропил и гладкую кромку.

Для тонкого листа установите фокус на поверхности или чуть выше нее, чтобы повысить точность и скорость. Для толстого листа установите его немного ниже верхней поверхности, чтобы луч проникал глубже. Неправильная фокусировка может привести к образованию конуса, заусенцев или неполному срезу. Всегда проверяйте фокус после смены линз, материалов или насадок.

Тип и давление вспомогательного газа

Вспомогательный газ помогает очистить пропил от расплавленного металла и защищает зону резки. Он также изменяет взаимодействие лазера с материалом.

Кислород вступает в реакцию с углеродистой сталью, увеличивая ее нагрев. Это повышает скорость резки, но оставляет на кромке слой окислов. Азот - инертный защитный экран, обеспечивающий яркую, без окислов кромку на нержавеющей стали и алюминии. Воздух - самый экономичный вариант для общей резки, но он может оставлять небольшое окисление или небольшие заусенцы.

Давление газа должно быть достаточно высоким, чтобы выдувать расплавленный металл, но не настолько высоким, чтобы охлаждать срез или расширять пропил. Для толстого листа обычно требуется более высокое давление и большие сопла. Для тонкого листа лучше использовать более низкое давление, чтобы края были гладкими.

Частота импульсов (для импульсных лазеров)

Частота импульсов - это частота срабатывания лазера в секунду в импульсном режиме. Более низкие частоты обеспечивают большую энергию за импульс, что помогает резать толстые или отражающие металлы. Более высокая частота позволяет получить более гладкие края на тонких материалах.

Частоту следует регулировать вместе с длительностью импульса. Правильный баланс обеспечивает непрерывность стрижки и предотвращает перегрев. Слишком высокая частота может сжечь края. Слишком низкая частота может оставить видимые полосы или неполный срез.

Размер пятна

Размер пятна - это диаметр лазерного луча в месте его попадания на заготовку. Меньшее пятно дает большую плотность энергии, что идеально для тонких деталей и тонких материалов. Большее пятно распределяет энергию на большую площадь, что полезно для более толстых резов или быстрого прожига.

Размер пятна зависит от выбора объектива и фокусного расстояния. Более короткие фокусные расстояния создают меньшие пятна для точной работы, а более длинные фокусные расстояния увеличивают глубину фокусировки, что помогает при резке более толстых пластин.

Режим и качество луча (значение M²)

Режим и качество луча описывают, насколько плотно луч может сфокусироваться. Меньшее значение M², близкое к 1, означает, что луч фокусируется резко, обеспечивая узкие и чистые срезы. При более высоком значении M² пятно фокусировки становится шире, что может снизить качество кромок и скорость резки.

Качество луча у волоконных лазеров обычно лучше, чем у CO₂-лазеров, что обеспечивает более быструю резку и более тонкую детализацию. Проверка качества луча должна быть частью поиска неисправностей, если производительность резки внезапно изменилась.

Расширенная оптимизация параметров

Тонкая настройка, выходящая за рамки базовых параметров, может улучшить качество резки и сделать производство более стабильным. Эти настройки направлены на обработку кромок, точность деталей и стабильную работу в течение длительного времени.

Ширина пропила и ее последствия

Ширина пропила - это зазор, остающийся в материале после резки. Узкий пропил позволяет плотнее укладывать детали, что экономит материал. Широкий пропил может повлиять на посадку деталей и привести к увеличению количества брака.

Размер пропила меняется в зависимости от мощности, скорости, фокуса и давления газа. Более высокая мощность или низкая скорость могут сделать пропил шире. Меньший размер пятна и правильная фокусировка помогают сделать его узким. Всегда проверяйте размер пропила при смене материала или толщины, чтобы ваши программы оставались точными.

Выбор сопла и расстояние между соплами

Размер сопла регулирует поток газа и давление в месте реза. Большие сопла хорошо работают с толстыми материалами, но могут расширять пропил. Меньшие сопла обеспечивают большую точность при работе с тонким листом.

Расстояние между соплом и заготовкой - это пространство между наконечником сопла и заготовкой. Если оно слишком велико, поток газа теряет эффективность и может привести к образованию окалины. Если оно слишком мало, сопло может быть повреждено, или поток газа может стать нестабильным. Для большинства работ подходит зазор около 0,8-1,2 мм.

Минимизация зоны термического воздействия (ЗТВ)

Зона термического влияния - это место, где структура материала изменяется под воздействием тепла. Небольшая зона термического влияния сохраняет прочность материала и снижает необходимость в дополнительной обработке.

Чтобы уменьшить опасность поражения, используйте минимальную мощность, которая все еще пробивает отверстие, установите скорость, чтобы предотвратить перегрев, и используйте высокочистый вспомогательный газ. Следите за точностью фокуса и чистотой оптики, чтобы энергия подавалась только туда, где она необходима.

Почему длина волны лазера имеет значение для резки?

Длина волны лазера определяет, насколько хорошо материал поглощает энергию луча. Металлы, которые сильно отражают луч определенной длины волны, труднее резать.

CO₂-лазеры излучают на длине волны около 10,6 мкм. Эта длина волны хорошо подходит для неметаллов и мягкой стали, но менее эффективна для отражающих металлов, таких как алюминий или медь.

Волоконные лазеры излучают на длине волны около 1,06 мкм. Большинство металлов, включая нержавеющую сталь, алюминий и латунь, более эффективно поглощают эту короткую длину волны. Лучшее поглощение обеспечивает более быструю резку, меньшее потребление энергии и более чистые края.

Выбор правильной длины волны для вашего материала помогает поддерживать стабильное качество и снижает потери энергии.

Решения по охлаждению для эффективной лазерной резки

Стабильное охлаждение обеспечивает стабильное качество луча, оптики и мощности. Хорошее охлаждение также защищает лазерный источник, сокращает время простоя и предотвращает дефекты кромок.

Тип чиллера: Воздушное охлаждение и водяное охлаждение

Выберите охладитель, соответствующий мощности вашего лазера. Устройства с воздушным охлаждением просты в установке и подходят для небольших помещений. Устройства с водяным охлаждением более эффективно отводят тепло для мощных систем. Следуйте рекомендациям производителя по мощности охлаждения с некоторым запасом прочности.

Заданная температура и стабильность

Поддерживайте температуру охлаждающей жидкости на уровне 22-24 °C, если лазер не требует иного. Поддерживайте стабильность в пределах ±0,5 °C. Жесткий контроль помогает поддерживать длину волны, фокусировку и скорость резки на постоянном уровне.

Качество охлаждающей жидкости и фильтрация

Используйте деионизированную воду с рекомендованным ингибитором коррозии. Поддерживайте электропроводность воды в пределах, установленных производителем. Заменяйте фильтры по графику, чтобы предотвратить появление водорослей, накипи и металлических частиц. Промывайте и пополняйте систему через запланированные промежутки времени.

Заключение

Параметры лазерной резки контролируют качество, скорость и стоимость резки. Мощность, скорость, фокусировка, тип газа, давление и размер пятна определяют результат. Правильные настройки соответствуют типу материала, толщине и требованиям к отделке. Точная настройка параметров улучшает качество кромок, уменьшает количество отходов и делает производство более стабильным.

Если вам нужна консультация специалиста или услуги по прецизионной резке с оптимальными параметрами для вашего проекта, свяжитесь с нами сегодня чтобы обсудить ваши требования и получить индивидуальное решение.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.