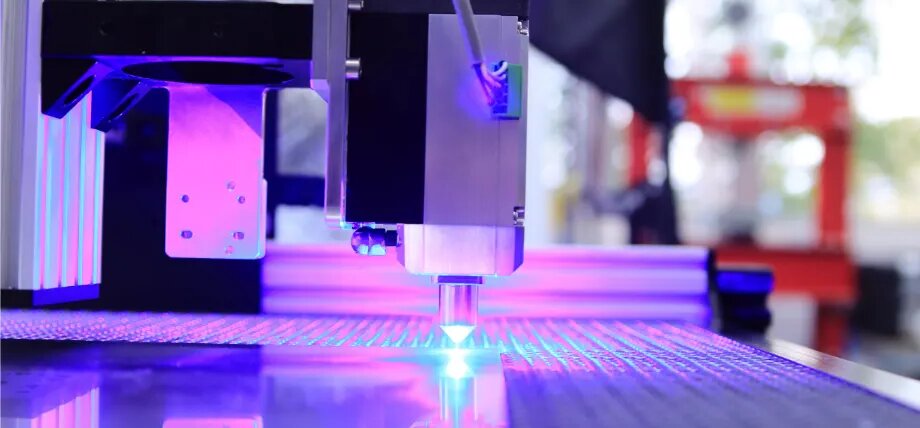

Многие заводы хотят обрабатывать металлические детали с высокой скоростью и точностью. Традиционные методы резки часто приводят к нагреву, износу инструментов и ограничению точности. Обработка лазерным лучом решает эти проблемы. Она режет, сверлит или гравирует металл и другие материалы с помощью сфокусированного лазера. Этот метод снижает износ инструмента и обеспечивает чистые результаты.

Обработка лазерным лучом звучит просто, но наука, лежащая в ее основе, поражает воображение. Далее мы рассмотрим, как работает этот процесс и что делает его точным.

Что такое обработка лазерным лучом?

Обработка лазерным лучом (LBM) - это бесконтактный процесс, в котором для удаления материала используется сфокусированный луч света. Лазер нагревает небольшой участок заготовки. Материал плавится или испаряется. Луч может резать, сверлить или гравировать в зависимости от настроек.

LBM работает с металлами, пластмассами, керамикой и даже стеклом. В нем не используется сверло, поэтому нет износа инструмента. Она быстрая и точная, особенно для тонких или детализированных деталей. Лазерный луч управляется ЧПУ или компьютерными программами. Это помогает добиться стабильных и повторяющихся результатов.

Лазерная технология зародилась в 1960-х годах. Теодор Мейман построил первый работающий лазер в 1960 году. В конце 1960-х - начале 1970-х годов инженеры начали использовать лазеры для резки и сверления материалов. Ранние системы были ограничены по мощности и скорости.

По мере совершенствования технологий лазеры становились все мощнее и стабильнее. К 1980-м годам CO2- и Nd:YAG-лазеры использовались на многих предприятиях. Волоконные лазеры появились позже и обеспечили более высокую энергоэффективность и качество резки.

Как работает обработка лазерным лучом?

При обработке лазерным лучом электрическая энергия превращается в мощный луч света. Этот свет фокусируется и направляется на материал, чтобы разрезать или удалить его. Каждый этап процесса важен для обеспечения чистоты и точности результата.

Лазерное поколение

Процесс начинается с источника энергии. Эта энергия заряжает материал внутри лазера, называемый лазерной средой. Среда может быть CO₂-газом, кристаллом или волокном. Под действием энергии среда испускает частицы света, называемые фотонами.

Эти фотоны отражаются от двух зеркал. Одно из зеркал частично открыто. Свет, выходящий через это зеркало, становится лазерным лучом.

Тип используемого лазера зависит от вида работ. CO₂-лазеры подходят для пластика, дерева и некоторых металлов. Волоконные лазеры лучше подходят для резки твердых или отражающих металлов, таких как нержавеющая сталь или алюминий.

Фокусировка лазера

После создания луча он проходит через линзы или зеркала. Они фокусируют свет в маленькую острую точку. Размер этой точки часто составляет менее 0,2 мм.

Чем плотнее фокус, тем больше энергии помещается в одну область. Сфокусированный луч может достигать температуры свыше 10 000°C. Это достаточно горячо, чтобы расплавить или даже испарить большинство материалов при контакте.

Взаимодействие материалов

Когда лазер попадает на поверхность, материал поглощает тепло. В зависимости от типа материала он плавится, горит или испаряется. Во время резки часто используется газ, например азот или кислород. Он сдувает расплавленный материал и сохраняет кромку чистой.

Поскольку лазер работает быстро и точно, он не перегревает область вокруг реза. Это создает небольшую зону термического влияния (HAZ), которая помогает уменьшить деформацию детали и сохранить остроту краев.

Точное движение

Чтобы получить нужную форму, лазер должен двигаться с высокой точностью. Для этого используется система ЧПУ, которая направляет лазер на основе цифрового проекта, обычно файла CAD.

Лазерная головка или рабочий стол могут двигаться в разных направлениях, что позволяет выполнять гибкие и сложные разрезы. Прецизионные двигатели и датчики помогают держать все в одной плоскости, поэтому лазерные станки могут производить детали с высокой точностью и повторяемостью.

Ключевые компоненты обработки лазерным лучом

У каждой детали лазерной системы есть своя задача. Вместе они создают мощный и сфокусированный луч, который удаляет материал с высокой точностью.

Источник питания

Источник питания обеспечивает систему энергией, необходимой для работы. Он посылает электрический ток на лазерный носитель, чтобы запустить работу. Количество энергии влияет на силу и скорость лазерной резки. Постоянный поток энергии необходим для бесперебойной работы. На заводах лазерные станки часто используют мощность от нескольких сотен ватт до нескольких киловатт.

Лампы-вспышки

Лампы-вспышки используются в некоторых лазерах, например в Nd:YAG-лазерах. Эти лампы излучают короткие вспышки света. Этот свет заряжает лазерную среду и заставляет ее атомы возбуждаться. Когда атомы высвобождают энергию, они создают фотоны - строительные блоки лазерного луча. Лампы-вспышки можно рассматривать как искру, которая запускает этот процесс.

Конденсатор

Конденсатор действует как батарея. Он накапливает электрическую энергию до тех пор, пока она не понадобится. Когда возникают подходящие условия, он посылает интенсивный, быстрый импульс для питания лампы-вспышки. Без этого всплеска лампе-вспышке не хватит энергии для правильного срабатывания. Конденсатор гарантирует, что лазер начнет работать в полную силу.

Отражающее зеркало

Зеркала внутри лазерной системы помогают формировать луч. Одно зеркало отражает весь свет. Другое пропускает часть света. Луч много раз отражается от этих двух зеркал, набирая силу с каждым разом. В конце концов, луч выходит через частично отражающее зеркало. Это и есть рабочий лазерный луч. Эти зеркала должны быть тщательно выровнены, чтобы луч оставался ровным и чистым.

Объективы

Линзы фокусируют лазерный луч после того, как он покидает зеркальную установку. Они концентрируют луч в очень маленькое пятно. Это позволяет быстрее расплавить или сжечь материал. Линза также формирует область резки. Если линза запылена или неправильно выровнена, рез может получиться неаккуратным или смещенным от центра. Вот почему хорошие линзы и поддержание их в чистоте так важны для лазерной обработки.

Типы лазеров, используемых в механической обработке

В зависимости от материала, толщины и требований к работе используются различные типы лазеров. Каждый тип имеет свои сильные стороны.

CO₂ Лазеры

CO₂-лазеры генерируют лазерный луч с помощью газовой смеси, в состав которой входит углекислый газ. Они работают в инфракрасном диапазоне и отлично подходят для резки, гравировки и маркировки неметаллических материалов, таких как дерево, пластик, стекло и ткани.

Они также могут резать некоторые металлы, особенно с помощью вспомогательных газов, но они не идеальны для высокоотражающих или толстых металлических деталей. Эти лазеры используются в таких отраслях, как производство упаковки, вывесок и деревообработка.

Ключевые моменты:

- Длина волны: ~10,6 мкм

- Лучше всего подходит для: Неметаллы, тонкие металлы

- Преимущества: Ровные срезы, доступная цена, широкое применение

- Ограничения: Менее эффективен на отражающих или толстых металлах

Nd:YAG лазеры

Nd: YAG означает легированный неодимом иттриево-алюминиевый гранат. Это твердотельный лазер. Он может работать как в импульсном, так и в непрерывном режимах, что делает его пригодным для резки и сверления.

Эти лазеры хорошо работают с металлами, особенно в тех областях, где требуется высокая точность, например в медицинских приборах или электронике. Они также часто используются для сварка и гравировка прекрасные детали.

Ключевые моменты:

- Длина волны: ~1,064 мкм

- Лучшее для: Металлы, тонкая резка, сварка

- Преимущества: Высокая мощность, точность, универсальность

- Ограничения: Более сложное обслуживание, более низкая энергоэффективность

Волоконные лазеры

В волоконных лазерах для генерации и доставки лазерного луча используется оптическое волокно. Они известны своей эффективностью, стабильностью и долговечностью. Эти лазеры отлично подходят для резки отражающих металлов, таких как медь, алюминий и нержавеющая сталь.

Волоконные лазеры имеют небольшой размер луча, что означает больше энергии на меньшей площади. Это делает их быстрыми и точными. Они широко используются в автомобильной, аэрокосмической и электронной промышленности.

Ключевые моменты:

- Длина волны: ~1,06 мкм

- Лучшее для: Резка металла, особенно отражающих металлов

- Преимущества: Высокая скорость, низкая стоимость обслуживания, долгий срок службы

- Ограничения: Более высокая первоначальная стоимость

Материалы, пригодные для обработки лазерным лучом

Лазерный луч обрабатывает многие материалы, но производительность зависит от типа материала, его толщины и отражающей способности. Выбор правильного материала обеспечивает лучшее качество и эффективность резки.

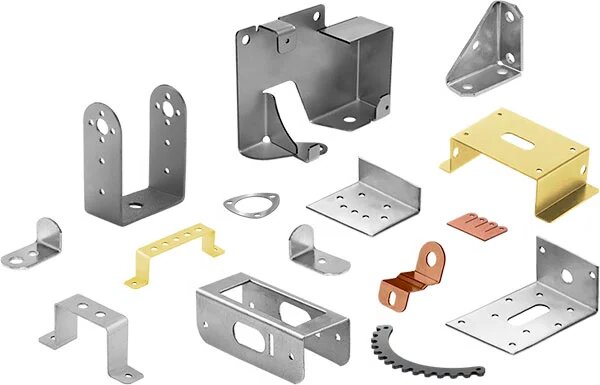

Металлы

Лазеры широко используются в производстве для резки металлов. Обычно обрабатываются такие материалы, как мягкая сталь, нержавеющая сталь, алюминий и титан.

- Мягкая сталь Легко режет и оставляет чистые края.

- Нержавеющая сталь требуется больше мощности и вспомогательный газ, чтобы избежать окисления.

- Алюминий Легкий, но светоотражающий, что делает его сложнее для резки - волоконные лазеры справляются с ним лучше.

- Титан требует точного контроля для предотвращения теплового искажения или плохого качества кромки.

Лазеры идеально подходят как для тонких листов, так и для умеренно толстых плит. Другие методы, такие как плазменная резкаЭто может быть более практичным для очень толстых металлов.

Неметаллы

Лазерная обработка применяется не только для металлов. Она также хорошо работает со многими неметаллическими материалами:

- Пластмассы (например, акрил и поликарбонат) можно легко резать или гравировать с помощью CO₂-лазеров.

- Керамика Их можно размечать или сверлить, хотя при неаккуратном обращении они могут треснуть.

- Композиты (например, углеродное волокно или FR4) можно обрабатывать лазером, но некоторые из них выделяют вредные испарения и нуждаются в вентиляции.

Лазеры CO₂ широко используются для обработки неметаллов, особенно в упаковочной промышленности, производстве вывесок и электроники.

Толщина материала и отражающая способность

На эффективность работы лазера влияют два важнейших фактора: толщина и отражающая способность.

- Более тонкие материалы легче поддаются резке и обеспечивают более высокую скорость.

- Более толстые материалы требуют большей мощности и могут замедлить процесс.

- Отражающие поверхностиТакие материалы, как медь или алюминий, могут отразить лазер обратно и повредить оборудование. Волоконные лазеры лучше подходят для таких материалов.

Параметры процесса и их влияние

Производительность обработки лазерным лучом зависит от нескольких ключевых параметров. Каждый параметр влияет на реакцию материала и качество конечного реза или маркировки.

Мощность и плотность энергии лазера

Мощность лазера определяет количество энергии, передаваемой лучом в секунду. Более высокая мощность режет быстрее и глубже, но может вызвать и более сильное тепловое повреждение.

Плотность энергии - это то, сколько энергии помещается на небольшой площади. Она зависит как от мощности, так и от того, насколько плотно сфокусирован луч. Большее количество энергии на меньшем участке делает резку более эффективной.

- Высокая мощность лучше подходит для толстых или жестких материалов.

- Низкая мощность обеспечивает более чистые края тонких или хрупких деталей.

- Слишком высокая мощность может привести к перегреву детали или увеличению зоны теплового воздействия (ЗТВ).

Длительность и частота импульсов

В импульсных лазерах энергия подается не непрерывным потоком, а короткими всплесками.

- Длительность импульса - это продолжительность каждой вспышки. Более короткие импульсы вызывают меньшее накопление тепла и позволяют лучше контролировать процесс.

- Частота импульсов - это количество всплесков в секунду. Более высокая частота увеличивает скорость, но может снизить пиковую энергию.

Короткие высокочастотные импульсы идеальны для точной резки или маркировки. Более длинные импульсы хорошо подходят для более глубоких разрезов, но могут создавать большую тепловую нагрузку.

Размер пятна фокусировки и качество луча

Размер пятна фокусировки - это ширина лазерного луча в точке реза. Меньшее пятно означает больше энергии в одном месте, что приводит к более резким и точным разрезам.

Качество луча означает, насколько стабилен и однороден лазер. Высококачественный луч лучше держит форму и фокусируется, особенно на больших расстояниях или при резке мелких деталей.

- Меньший размер пятна означает более тонкий срез и меньшие пропилы.

- Плохая фокусировка луча может привести к неровным краям или нечетким формам.

- Чистая оптика и правильная юстировка помогают поддерживать хорошее качество луча.

Преимущества обработки лазерным лучом

Обработка лазерным лучом имеет множество преимуществ по сравнению с традиционными методами резки. Она быстрая, точная и гибкая, что делает ее лучшим выбором во многих отраслях промышленности.

Высокая точность и аккуратность

Лазерная резка позволяет добиться жестких допусков, часто в пределах ±0,05 мм или лучше. Луч фокусируется в крошечное пятно, что позволяет выполнять чистые, детальные разрезы. Это идеальный вариант для деталей, требующих точных форм, острых краев или мелких деталей.

Минимальный износ инструмента

Поскольку лазерная резка является бесконтактным процессом, к материалу не прикасается никакой физический инструмент. Это означает, что не нужно затачивать или заменять режущие лезвия. Всю работу выполняет луч, поэтому износ практически отсутствует.

Возможность вырезать сложные формы

Лазерные станки работают по запрограммированным ЧПУ траекториям, что позволяет им вырезать острые углы, крутые изгибы, отверстия или тонкие узоры без смены инструмента. Таким образом, можно легко справиться со сложными конструкциями, которые трудно обработать дрелью или пилой.

Бесконтактный процесс

Поскольку к материалу не прикладывается сила, тонкие или хрупкие детали не гнутся и не трескаются. Также отсутствует вибрация и трение, что помогает защитить хрупкие компоненты. Это также снижает риск появления следов от инструмента или повреждения поверхности.

Ограничения и проблемы

Обработка лазерным лучом имеет много достоинств, но у нее есть и недостатки. Понимание их поможет вам решить, когда лазерная резка - правильный выбор, а когда - нет.

Высокая стоимость оборудования

Лазерные станки, особенно мощные или волоконные модели, могут быть дорогими. Первоначальная стоимость включает в себя станок, систему охлаждения, ЧПУ и вентиляционную установку.

Техническое обслуживание, запасные части и квалифицированные операторы также увеличивают общую сумму инвестиций. Это может стать препятствием для небольших мастерских или малобюджетных проектов.

Ограниченная толщина материала

Лазерная резка лучше всего подходит для тонких и средней толщины материалов. Например, волоконные лазеры могут эффективно резать низкоуглеродистую сталь толщиной до 25 мм, но после этого скорость падает, а качество резки может пострадать.

Плазма или гидроабразивная резка может быть более практичным для очень толстых листов или тяжелых условий эксплуатации.

Тепловое воздействие на чувствительные материалы

Лазеры выделяют большое количество тепла, что может вызвать проблемы с термочувствительными материалами. Некоторые пластмассы могут плавиться или выделять вредные испарения. Тонкие металлы могут деформироваться или образовать широкую зону термического воздействия (HAZ), если резать их неаккуратно.

Такие материалы, как медь и латунь, отражают свет и могут потребовать особого обращения или использования более мощных лазеров.

Безопасность и эксплуатационные соображения

Лазерные системы - это высокое напряжение, яркие лучи, а иногда и токсичные испарения. Правильное экранирование, вытяжные системы и средства индивидуальной защиты (СИЗ) имеют большое значение.

Операторы должны быть обучены работе со специфическими для лазера рисками, такими как отражение луча или утечка газа. Без надлежащей настройки процесс может представлять угрозу безопасности в цеху.

Применение в различных отраслях промышленности

Обработка лазерным лучом используется во многих отраслях промышленности, поскольку обеспечивает высокую точность, быстроту резки и чистоту результатов. Давайте рассмотрим, где и как она обычно применяется.

Аэрокосмическая промышленность и авиация

В аэрокосмической промышленности точность и надежность деталей имеют решающее значение. Лазерная резка используется для изготовления легких металлических деталей, компонентов двигателей и сложных кронштейнов. Она помогает снизить вес деталей без ущерба для прочности.

Лазеры также с высокой точностью режут высокопроизводительные сплавы, такие как титан или инконель. Это важно для самолетов, где характеристики материала под нагрузкой имеют большое значение.

Производство медицинского оборудования

Медицинские детали часто требуют микромасштабных деталей и чистых краев без заусенцев. Лазерная обработка позволяет создавать хирургические инструменты, имплантаты, стенты и диагностические компоненты.

Поскольку процесс является бесконтактным и высококонтролируемым, он позволяет избежать загрязнения и повреждения хрупких деталей. Nd: YAG и волоконные лазеры широко распространены в этой области.

Электроника и микрофабрикация

Лазерная обработка применяется в электронике для резки, сверления и маркировки мелких деталей, таких как печатные платы, разъемы и датчики. Она также используется для микрообработки кремниевых пластин и пластиковых корпусов.

Короткоимпульсные лазеры могут создавать очень тонкие элементы без перегрева близлежащих областей, что позволяет защитить чувствительные компоненты от повреждения.

Автомобильная промышленность и инструментальная оснастка

В автомобильном производстве лазеры режут кузовные панели, кронштейны, шестерни и детали интерьера. Они также помогают в обрезке и сварке.

Лазерная обработка поддерживает массовое производство с высокой повторяемостью. Кроме того, она позволяет гибко изменять конструкцию путем простого обновления файлов САПР - не нужно изготавливать новые инструменты или штампы.

Заключение

Обработка лазерным лучом - это точный, чистый и гибкий метод резки. В нем используется сфокусированный лазер для точной резки или гравировки металлов и неметаллов. Этот процесс имеет очевидные преимущества - жесткие допуски, отсутствие износа инструмента и возможность обработки сложных форм. Однако у него есть и ограничения, такие как высокая стоимость оборудования, ограничения по толщине и тепловое воздействие на некоторые материалы.

Вам нужны услуги лазерной резки или изготовление деталей на заказ? Мы поддерживаем быстрое изготовление прототипов и крупносерийное производство с жесткими допусками и быстрыми сроками выполнения заказа. Свяжитесь с нами сегодня, чтобы получить предложение.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.