Выбор правильной толщины листового металла может сделать или разрушить проект. Он определяет, насколько прочным, легким и экономичным будет ваше изделие, когда оно перейдет из CAD в производство. Дизайн, который идеально выглядит на экране, может быстро стать дорогостоящим или ненадежным, если выбранная толщина не соответствует назначению детали или оборудованию, используемому для ее изготовления.

Выбор толщины - это не гадание, а баланс между функциональностью, технологичностью и стоимостью. Слишком тонкая деталь может погнуться, дребезжать или треснуть под нагрузкой. Слишком толстая - повышается стоимость, замедляется процесс обработки и могут возникнуть проблемы с подгонкой при сборке. Во многих случаях несколько десятых долей миллиметра могут решить, будет ли деталь работать безупречно или выйдет из строя под нагрузкой.

Понимание того, как толщина взаимодействует с материалами, процессами и конструкциями, помогает инженерам принимать более разумные решения на ранних этапах. В этом руководстве объясняются принципы выбора толщины листового металла - с практическим упором на реальные производственные потребности, а не только на теорию.

Что такое толщина листового металла?

Толщина металлического листа - это расстояние между двумя поверхностями металлического листа. Обычно она измеряется в миллиметрах (мм) или дюймах (in). В некоторых отраслях, особенно в производстве стали и алюминия, до сих пор используется система калибров, но она может быть не очень понятной. Чем меньше калибр, тем толще лист. Например, толщина стали 12-го калибра составляет около 2,78 мм, а толщина стали 20-го калибра - примерно 0,91 мм.

Однако номер калибра не означает одинаковую толщину материала. Алюминиевый лист толщиной 16 калибров тоньше стального листа толщиной 16 калибров, потому что алюминий имеет меньшую плотность. Именно поэтому профессиональные дизайнеры и мировые производители предпочитают указывать толщину непосредственно в миллиметрах - это позволяет избежать дорогостоящих недоразумений при реализации международных проектов.

| Материал | Измерять | Приблизительная толщина (мм) |

|---|---|---|

| Мягкая сталь | 16 | 1.52 |

| Нержавеющая сталь | 16 | 1.45 |

| Алюминий | 16 | 1.29 |

Если важна точность - например, при сборке корпусов или деталей с жесткими допусками, - всегда используйте метрические единицы и сверяйтесь с таблицей материалов вашего партнера по производству.

Как толщина влияет на прочность и жесткость?

Толщина напрямую влияет на жесткость и несущую способность. Согласно стандартной теории балок, удвоение толщины увеличивает жесткость при изгибе примерно в восемь раз. Это означает, что даже незначительные изменения толщины могут оказать существенное влияние на то, насколько сильно деталь прогибается или вибрирует под действием силы.

Например:

- Алюминий толщиной 0,8 мм хорошо подходит для изготовления легких панелей и декоративных крышек.

- Нержавеющая сталь толщиной 1,5-2,0 мм обеспечивает хорошую жесткость для блоков управления или кронштейнов.

- Мягкая сталь толщиной 3,0-5,0 мм достаточно прочна для изготовления рам, опор или оснований машин.

Но жесткость не всегда должна обеспечиваться за счет более толстого материала. Инновационная геометрия - например, изгибы, ребра или загнутые края - может значительно увеличить жесткость, сохранив при этом тонкость и легкость листа. Во многих конструкциях лист толщиной 1,2 мм с хорошо расположенным фланцем работает так же хорошо, как и плоский лист толщиной 2,0 мм.

Совет профессионала: По возможности усиливайте конструкцию, а не толщину. Это снижает стоимость, улучшает форму и упрощает сборку.

Стандартные диапазоны толщины по материалам и применению

| Приложение | Общий материал | Типичный диапазон (мм) | Ориентация на дизайн |

|---|---|---|---|

| Декоративные панели | Алюминий | 0.5 - 1.0 | Легкий и гибкий |

| Электронные корпуса | Нержавеющая сталь | 1.0 - 2.0 | Сочетание прочности и коррозионной стойкости |

| Монтажные кронштейны | Мягкая сталь | 2.0 - 4.0 | Высокая структурная прочность |

| Машинные рамы | Углеродистая сталь | 3.0 - 6.0 | Максимальная жесткость и свариваемость |

| Панели HVAC | Оцинкованная сталь | 0.8 - 1.5 | Защита от коррозии и легкое формование |

Эти диапазоны являются общими рекомендациями, а не строгими ограничениями. Правильный выбор всегда зависит от того, как используется деталь, как она изготавливается и каким механическим требованиям она должна соответствовать. В декоративной крышке и кронштейне станка может использоваться сталь, но их идеальная толщина может отличаться на несколько миллиметров.

Ключевые факторы, определяющие правильную толщину

Выбор идеальной толщины требует не только сверки с таблицей. Он включает в себя понимание того, как функционирует ваша деталь, какие материалы вы используете и на что способен ваш производственный процесс - и все это при соблюдении баланса между стоимостью и производительностью.

Функциональные и структурные требования

Самый важный вопрос, с которого следует начать, прост: Что должна делать эта деталь?

Если деталь имеет в основном косметическое или защитное назначение - например, крышки, щиты или панели доступа, - обычно достаточно алюминиевого или нержавеющего листа толщиной 0,8-1,2 мм. Эти детали не несут больших нагрузок, поэтому тонкие, пластичные материалы позволяют сделать конструкцию легкой и доступной.

Для несущих деталей, таких как кронштейны, крепления или рамы машин, требования полностью меняются. Здесь толщина напрямую влияет на прочность и жесткость. Для предотвращения деформации или вибрации во время работы может потребоваться стальной лист толщиной 3-6 мм. Детали, которые подвергаются повторяющимся движениям или высоким нагрузкам, также должны учитывать усталостную прочность, а не только статическую нагрузку.

Воздействие окружающей среды - еще один ключевой фактор. Компоненты, используемые в жестких или вибрационных условиях, нуждаются в более толстой или усиленной конструкции. Например, в промышленных шкафах, подверженных постоянной вибрации, обычно используется нержавеющая сталь толщиной 1,5-2,5 мм, чтобы предотвратить изгиб панелей и усталостное растрескивание с течением времени.

Дизайнерский взгляд: Заранее определите назначение детали - несущая, декоративная или защитная, - прежде чем окончательно определять толщину. Перепроектирование после пробного изготовления часто обходится гораздо дороже, чем корректировка перед производством.

Тип материала и механические свойства

Выбор толщины тесно связан с поведением материала. Каждый металл по-разному реагирует на напряжение, изгиб и формовку.

| Материал | Плотность (г/см³) | Уровень прочности | Формуемость | Общие приложения |

|---|---|---|---|---|

| Алюминий | 2.7 | Средний | Отличный | Корпуса, панели |

| Мягкая сталь | 7.8 | Высокий | Хороший | Кронштейны, рамы |

| Нержавеющая сталь | 8 | Очень высокий | Средний | Сборки, расположенные вне помещений или подверженные коррозии |

| Медь / Латунь | 8.4 | Средний | Отличный | Декоративные или проводящие компоненты |

Поскольку плотность алюминия примерно на треть меньше плотности стали, вы можете использовать чуть более толстый алюминиевый лист, чтобы достичь аналогичной жесткости при меньшем общем весе. Например, 2,0-миллиметровый алюминий обеспечивает жесткость, сравнимую с 1,2-миллиметровой сталью, при этом общий вес снижается почти вдвое - значительное преимущество для портативных устройств или транспортных систем.

Обработка поверхности также влияет на окончательный выбор. Порошковая окраска, цинкование или анодирование могут добавить 0,05-0,10 мм на сторону, что несколько изменяет допуски на подгонку в узлах. Учет этих слоев при проектировании предотвращает скрепление плотных деталей после нанесения покрытия.

Совет: Выбирайте толщину и материал вместе, а не по отдельности. Тонкий высокопрочный сплав часто превосходит толстый низкосортный лист как по жесткости, так и по коррозионной стойкости.

Ограничения производственного процесса

Каждый метод изготовления имеет свой рабочий диапазон. Выбор толщины, выходящей за пределы технологического процесса, может привести к увеличению стоимости, снижению точности или даже повреждению оснастки.

- Гибка: Тонкие листы (4 мм) требуют большего усилия прижима и большего радиуса изгиба. Как правило, радиус изгиба должен быть не меньше толщины материала, чтобы предотвратить растрескивание.

- Лазерная резка: Большинство лазерных станков могут работать со сталью толщиной до 25 мм, но более тонкие листы (0,8-3 мм) режутся быстрее и чище. При сборке узлов с жесткими допусками тонкие материалы дают более гладкие края и меньшее тепловое искажение.

- Перфорация и штамповка: Чрезмерная толщина ускоряет износ инструмента и увеличивает образование заусенцев. Соблюдение толщины в пределах 1-3 мм обеспечивает стабильное качество кромки.

- Сварка: Тонкие листы требуют точного контроля нагрева для предотвращения прожогов и коробления. Толстые листы, однако, требуют больше наполнителя и более высокой силы тока, что может замедлить производство.

Деталь, спроектированная с превышением возможностей цеха по формовке или сварке, не только увеличит стоимость, но и снизит точность размеров. Всегда проверяйте возможности станка перед тем, как зафиксировать окончательную конструкцию.

Примечание: Если ваш поставщик использует листогибочные прессы с ЧПУ или волоконные лазеры, поинтересуйтесь их оптимальными диапазонами толщины - это часто позволяет сэкономить средства.

Факторы стоимости, веса и цепочки поставок

Толщина материала влияет не только на механические характеристики - она напрямую определяет стоимость проекта и логистику.

Более толстые листы потребляют больше сырья, требуют более прочных приспособлений и требуют больше времени для резки или сгибания. В результате общая стоимость изготовления может увеличиться на 30-50% на каждый дополнительный миллиметр толщины, особенно если речь идет о больших панелях или многочисленных изгибах.

Стандартные размеры листов также важны. Большинство складских материалов поставляется в толщинах 1,0 мм, 1,5 мм, 2,0 мм, 3,0 мм и 5,0 мм. Выбор нестандартных толщин, например 2,8 мм или 3,3 мм, может привести к нестандартным заказам, увеличению минимальных партий и увеличению сроков изготовления.

Снижение веса обеспечивает долгосрочную экономию. Замена стали толщиной 3,0 мм на алюминий толщиной 2,0 мм позволяет снизить общий вес детали более чем на 50%, что снижает транспортные расходы и упрощает сборку.

Соображения, связанные с этапом проектирования

Решения по толщине принимаются не на производстве, а на стадии проектирования. Именно здесь инженеры могут улучшить жесткость, снизить стоимость и обеспечить технологичность задолго до начала производства.

Баланс между производительностью и технологичностью

Самый инновационный способ усилить деталь не всегда заключается в увеличении толщины, а в улучшении геометрии. Добавление фланцев, ребер или изгибов может значительно повысить жесткость, сохраняя при этом тонкость и легкость формовки материалов.

Например, алюминиевая панель толщиной 1,5 мм с загнутым на 10 мм краем может сравниться по жесткости с плоской панелью толщиной 2,5 мм, что позволяет снизить стоимость материала и усилие на изгиб более чем на 30%. Аналогичным образом, добавление усиливающих ребер по всей длине панелей помогает предотвратить образование масляного налета или вибрации.

Прежде чем зафиксировать окончательный вариант конструкции, инженеры должны смоделировать изгиб и распределение напряжений с помощью анализа конечных элементов (FEA) или других цифровых инструментов. Такое моделирование покажет, где лист слишком слаб или перегружен. Отрегулировав изгибы, сгибы и точки крепления, вы сможете сохранить целостность конструкции без излишней толщины.

Дизайнерский взгляд: Легче добавить жесткости за счет геометрии, чем исправлять искажения, вызванные чрезмерной толщиной при производстве.

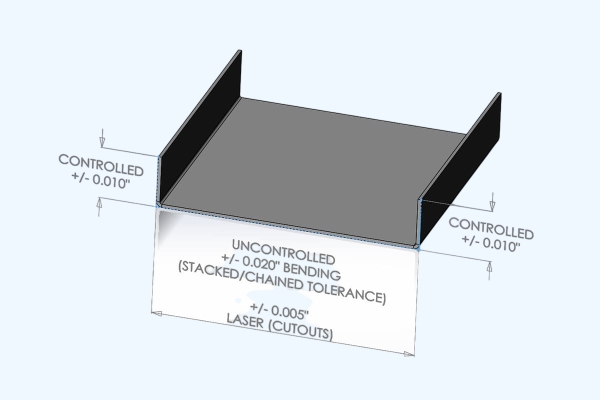

Допуски и подгонка

Точность сборки зависит от постоянной толщины листа. Даже незначительные отклонения - скажем, ±0,1 мм - могут накапливаться в нескольких деталях, приводя к появлению зазоров, неровных швов или плохой подгонке сварных швов.

Чтобы справиться с этой проблемой, определите зоны допусков на ранней стадии чертежа. При изготовлении обычных листов хорошо работает допуск ±0,05-0,10 мм. Для критически важных узлов, таких как электронные корпуса, может потребоваться более жесткий контроль. Обсудите допустимые диапазоны с изготовителем до начала производства.

Постобработка также влияет на размеры. Покрытия и отделка добавить измеримую толщину - обычно 0,05-0,10 мм на сторону для порошкового покрытия и 0,01-0,03 мм для анодирования. Если эти слои не включены в расчетный припуск, то даже идеальная деталь после обработки может оказаться несоосной.

Совет профессионала: Согласуйте допуски конструкции с возможностями вашего производителя по резке, гибке и нанесению покрытий. Заблаговременное общение позволяет сэкономить время и переделать работу впоследствии.

Факторы окружающей среды и долговечности

То, где и как используются ваши детали, может определять идеальную толщину так же, как и требования к прочности. Коррозия, перепады температуры и вибрация могут повлиять на толщину листа.

Устойчивость к коррозии и погодным условиям

Для наружной или влажной среды защита от коррозии имеет решающее значение. Тонкий лист, изготовленный из неправильного материала, может быстро разрушиться, независимо от того, насколько хорошо он спроектирован. Использование оцинкованной стали (0,8-1,5 мм) или нержавеющей стали (1,0-2,0 мм) обеспечивает долговременную защиту от влаги и ржавчины.

Если предполагается воздействие соли, химикатов или чистящих средств - например, в судостроении, пищевой промышленности или медицине - переход на нержавеющую сталь 316 или анодированный алюминий продлевает срок службы изделий.

Практический пример:

Наружное ограждение из оцинкованной стали толщиной 2,0 мм может прослужить без коррозии до восьми лет в умеренных условиях, в то время как на необработанном листе низкоуглеродистой стали толщиной 1,0 мм ржавчина может появиться уже через несколько месяцев. Правильное сочетание материала, толщины и отделки - вот что обеспечивает надежность, а не только толщина.

Совет: Разработайте конструкцию для самых суровых условий, в которых может оказаться ваша деталь, а не для обычных. Это обеспечивает постоянство характеристик в реальных условиях.

Тепловое и вибрационное воздействие

В высокотемпературных средах металлы постоянно расширяются и сжимаются. Более толстые листы лучше поглощают и распределяют тепловое напряжение, но они также удерживают больше тепла, что повышает риск послесварочных деформаций. Для термочувствительных узлов контролируемое охлаждение или прерывистые сварные швы могут предотвратить коробление.

Вибрация представляет собой другую проблему. Повторяющиеся циклы напряжения могут привести к усталости тонких листов, особенно на углах или вокруг сварных швов. В таких случаях конструкторы могут увеличить срок службы, добавив галтели, закругленные углы или усиливающие пластины вместо того, чтобы просто увеличить толщину основного материала.

Для таких компонентов, как шарниры, кронштейны или защитные кожухи машин, при проектировании следует руководствоваться показателями усталостной прочности. Лист толщиной 1,5 мм может показаться достаточным, но после тысяч циклов вибрации он может треснуть в районе соединения. Усиление зоны напряжения или увеличение местной толщины - лучшее решение, чем переделывать всю деталь.

Дизайнерский взгляд: Усталостное разрушение часто начинается в предсказуемых слабых местах. Усильте эти зоны локально, вместо того чтобы увеличивать толщину повсеместно - это сэкономит материал и повысит надежность изделия.

Как проверить правильность выбора толщины?

Даже самые опытные дизайнеры подтверждают свои решения тестированием или моделированием. Незначительные корректировки после тестирования могут предотвратить серьезные переделки в дальнейшем.

1. Быстрое прототипирование или пилотные партии

Изготовьте несколько образцов, чтобы оценить, как выбранная толщина ведет себя при изгибе, сварке и сборке. Оцените жесткость, качество обработки поверхности и посадку перед началом массового производства.

2. Испытания на изгиб и нагрузку

Проведите испытания на прогиб или вибрацию при моделируемой нагрузке. Например, если стальная панель толщиной 2,0 мм прогибается более чем на 1 мм под рабочей нагрузкой, может потребоваться увеличение толщины или добавление ребра жесткости.

3. Обзор дизайна для обеспечения технологичности (DFM)

Сотрудничайте с партнером по изготовлению, чтобы проверить реальную осуществимость. Инженеры могут порекомендовать корректировки радиусов изгиба, конструкции соединений или выбор калибра, которые позволят снизить стоимость и повысить надежность.

4. Проверка после обработки

После покраски, нанесения покрытия или сварки повторно проверьте размеры и плоскостность. Финишные слои или тепловое напряжение могут слегка изменить геометрию. Заблаговременная проверка обеспечивает согласованность конечных узлов.

Общие ошибки, которых следует избегать

- Предполагается, что толще - значит сильнее: Чрезмерная толщина может снизить формуемость, увеличить стоимость и привести к лишнему весу.

- Игнорирование наличия на складе: Нестандартные калибры приводят к задержкам, нестандартной прокатке или увеличению стоимости покупки.

- Забудьте об ограничениях процесса: Слишком тонкий лист может деформироваться под воздействием тепла при сварке, а слишком толстый - превысить тоннаж листогибочного пресса.

- Игнорирование влияния покрытий и допусков: Финишная обработка добавляет ощутимую толщину и может повлиять на подгонку, если ее не учесть.

- Пропуск моделирования или тестирования прототипа: Реальное поведение под нагрузкой часто отличается от расчетных предположений.

Избежание этих ошибок экономит время, сокращает количество отходов и помогает обеспечить бесперебойный производственный процесс.

Заключение

Выбор правильной толщины листового металла не является единичным решением - это результат инженерного баланса. В каждом проекте приходится искать компромисс между прочностью и гибкостью, весом и стоимостью, функциональностью и технологичностью.

В хорошем дизайне толщина используется стратегически, а не чрезмерно. При правильной геометрии, планировании допусков и защите поверхности даже тонкий лист может работать так же надежно, как и более толстый. Сотрудничество между дизайнерами и изготовителями гарантирует, что каждый выбор - от материала до отделки - способствует повышению производительности и эффективности.

Вы не уверены, что выбранная вами толщина выдержит требования вашего продукта? Наша команда инженеров поможет вам проверить вашу конструкцию перед производством.

Мы проанализируем ваши чертежи, проверим технологичность и предложим оптимальные варианты толщины, чтобы ваши детали оставались прочными, экономически эффективными и простыми в изготовлении. Загрузите файлы CAD или отправьте свой проект сегодня для получения бесплатного обзора DFM.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.