Обработка на станках с ЧПУ - отличный способ изготовления точных деталей, но затраты могут быстро возрасти, если упустить из виду мелкие детали. Многие инженеры и дизайнеры сосредоточены на функциональности и внешнем виде, но при этом они часто упускают из виду, как выбор конструкции, материалов и методов обработки влияет на время и бюджет. Без тщательного планирования даже простые детали могут оказаться дорогими.

В этой статье рассматриваются практические способы снижения затрат на обработку на станках с ЧПУ без снижения качества. Мы обсудим изменения в конструкции, выбор материала, методы оснастки и усовершенствования процесса, которые позволяют сэкономить время и деньги. Если вы увидите, как небольшие изменения влияют на обработку, вы сможете изготавливать детали, которые будут одновременно точными и экономичными.

1. Используйте инструменты стандартных размеров

Использование инструментов стандартных размеров - простой способ снизить затраты на обработку с ЧПУ. Нестандартные или необычные инструменты требуют дополнительной настройки, более длительного программирования и быстрее изнашиваются. Все это увеличивает производственные затраты. Стандартные инструменты широко доступны, доступны по цене и подходят для большинства станков. Они позволяют машинистам работать быстрее, с меньшим количеством смен инструмента и меньшим временем простоя.

При проектировании деталей сопоставляйте диаметры отверстий, радиусы и пазы со стандартными размерами инструментов. Например, для отверстий диаметром 2 мм, 4 мм, 6 мм или 10 мм используются стандартные сверла и концевые фрезы. Для отверстий нестандартных размеров могут потребоваться фрезы или развертки, что увеличивает время и стоимость.

Та же идея применима к внутренним углам. Для острых углов нужны маленькие концевые фрезы, которые режут медленнее и быстрее изнашиваются. Использование более крупных галтелей, соответствующих стандартному радиусу фрезы, делает обработку более плавной и быстрой. Это также продлевает срок службы инструмента, снижая затраты на его замену.

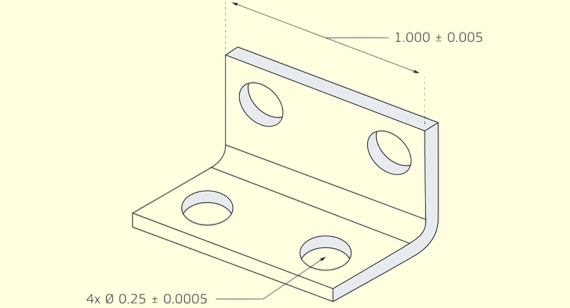

2. Ослабьте некритичные допуски

Жесткие допуски повышают стоимость обработки на станках с ЧПУ. Они требуют более медленной резки, большего количества проходов и дополнительных проверок. Высокая точность также требует специализированного оборудования и постоянной калибровки. Если деталь не требует высокой точности, вы платите за производительность, которая не приносит никакой пользы.

Даже незначительные различия в допусках могут повлиять на время и стоимость. Например, для отверстия с допуском ±0,1 мм можно использовать стандартные инструменты и более быструю подачу. Более жесткий допуск ±0,02 мм требует более частой смены инструмента и тщательных измерений, что занимает больше времени и быстрее изнашивает инструмент.

Он помогает разделить критические и некритические элементы при проектировании. К важным элементам относятся поверхности, влияющие на посадку, например валы, посадочные места подшипников или сопрягаемые детали. Некритичные элементы - например, внешние кромки, пазы или крышки - часто имеют более слабые допуски. Ослабление этих допусков ускоряет обработку, сохраняя функциональность детали.

3. Радиус всех внутренних углов

Обработка острых внутренних углов занимает больше времени и стоит дороже. Инструменты с ЧПУ имеют круглую форму, поэтому для вырезания идеально острого угла требуются дополнительные проходы или фрезы меньшего размера. Маленькие фрезы движутся медленнее и быстрее изнашиваются, что увеличивает время обработки и стоимость инструмента. Добавление внутренних радиусов делает обработку более быстрой, плавной и эффективной.

Лучше всего подобрать радиус под стандартный размер концевой фрезы. Например, радиус 5 мм в кармане можно вырезать 10-миллиметровой концевой фрезой за один плавный проход. Это быстрее, чем использовать меньшие инструменты для обработки острых углов. Результат - более быстрые циклы, меньший износ инструмента и стабильное качество обработки поверхности.

Увеличенные внутренние радиусы также продлевают срок службы инструмента. Тугие углы создают большую нагрузку и нагрев на фрезы. Скругленные углы уменьшают это напряжение, сохраняя остроту инструмента дольше. Это снижает затраты на замену и улучшает согласованность деталей в разных сериях.

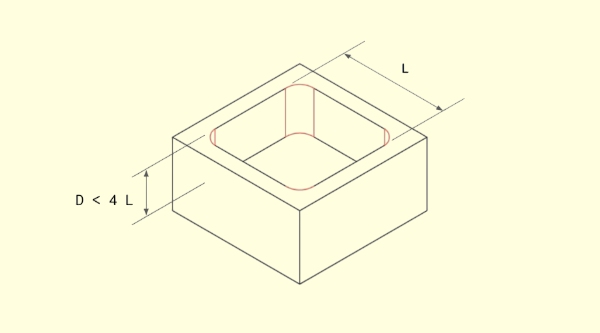

4. Ограничение глубины карманов

Обработка глубоких карманов занимает больше времени и стоит дороже. Чем глубже карман, тем больше проходов требуется фрезе для удаления материала. Каждый проход увеличивает время обработки, износ инструмента и сложность настройки. Если глубина превышает трехкратный диаметр инструмента, инструмент становится менее устойчивым и может отклоняться. Это может повлиять на точность, качество обработки поверхности и даже привести к поломке.

Неглубокие карманы быстрее обрабатываются и обеспечивают более высокую точность. При проектировании подумайте, действительно ли необходима полная глубина. Уменьшение глубины кармана всего на несколько миллиметров может сэкономить значительное время без ущерба для производительности. Для снижения веса вместо глубоких полостей используйте более тонкие стенки или ступенчатые карманы.

Длина инструмента также имеет значение. Более длинные инструменты слабее и сильнее вибрируют, что заставляет снижать скорость резания. Удержание глубины карманов в разумных пределах позволяет машинистам использовать более короткие и жесткие инструменты. Это повышает точность, качество обработки поверхности и скорость.

5. Утолщение тонких стенок

Тонкие стенки могут хорошо смотреться в дизайне, но они дороги в обработке. Хрупкие стенки могут вибрировать или изгибаться во время резки. Это вынуждает механизаторов снижать скорость подачи, делать более легкие резы и выполнять большее количество проходов. Каждый дополнительный проход увеличивает время, трудозатраты и стоимость.

Более толстые стенки обеспечивают большую жесткость. Когда деталь остается стабильной под давлением резания, машинисты могут использовать более высокие скорости и более глубокие резы. Это повышает эффективность и продлевает срок службы инструмента. Для металлов толщина стенок не менее 1,5-2 мм является хорошей отправной точкой. Для более мягких материалов могут потребоваться еще более толстые стенки, чтобы избежать изгиба или деформации.

Тонкие стенки также могут стать причиной проблем с допуском. При резании инструмента стенка может прогибаться, создавая неравномерную толщину или нарушая точность размеров. Более толстые стенки обеспечивают стабильность размеров и снижают необходимость в доработке или дополнительной отделке.

6. Упростите высокие функции

Высокие или тонкие вертикальные элементы могут хорошо смотреться в дизайне, но они сложны и дороги в обработке. Чем выше элемент по сравнению с его основанием, тем менее устойчивым он становится во время резки. Могут возникнуть вибрация, болтанка и отклонение инструмента, что приведет к ухудшению качества обработки поверхности и снижению точности. Машинистам часто приходится снижать скорость резания и делать меньшее количество проходов, что увеличивает время и затраты.

По возможности делайте высокие элементы короткими и прочными. Хорошим ориентиром является ограничение соотношения высоты и толщины примерно до 4:1. Например, стенка толщиной 4 мм должна быть не выше 16 мм. Если требуется более высокая конструкция, добавьте ребра жесткости, прокладки или постепенно сужайте ее. Эти приспособления улучшают жесткость и обеспечивают более быструю и стабильную обработку.

Еще одна проблема - радиус действия инструмента. Длинные инструменты гибкие и могут отклоняться, вызывая неровные срезы. Чтобы компенсировать это, машинистам приходится снижать скорость подачи и делать несколько неглубоких проходов. Это увеличивает время и износ инструмента. Проектирование более коротких элементов позволяет использовать более короткие и жесткие инструменты, повышая точность и снижая вибрацию.

7. Сведите к минимуму настройку оборудования

Каждый раз, когда деталь переставляется или зажимается заново, обработка замедляется. Каждая установка требует выравнивания, калибровки и проверок для поддержания точности. Это занимает время и повышает риск ошибок или смещения допусков. Большее количество настроек означает более высокие затраты.

Проектируйте детали, которые можно обрабатывать за один установ или с минимальными перестановками. Легче всего обрабатывать детали, доступные с одной или двух сторон. Если речь идет о сложных деталях, подумайте о том, чтобы разбить их на более простые компоненты, которые можно обрабатывать отдельно, а затем собирать. Это сокращает время обработки, повышает точность и снижает трудозатраты.

Многоосевые станки с ЧПУ могут помочь, так как они обрабатывают несколько граней без повторного зажима. Но 5-осевые станки дороже в час. Используйте их только в том случае, если это оправдано конструкцией. Незначительные корректировки, например, выравнивание отверстий или пазов в одной плоскости, часто позволяют обойтись без дополнительных настроек на стандартном 3-осевом станке.

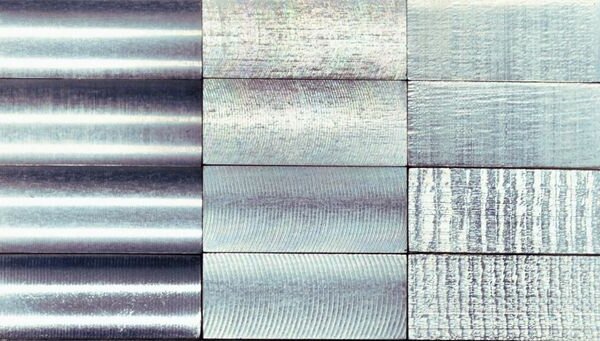

8. Задайте однократную отделку поверхности

Несколько видов отделки поверхности одной детали увеличивают время и стоимость обработки. Для каждой отделки требуются отдельные траектории движения инструмента, дополнительные проходы, а иногда и дополнительные инструменты или полировка. Переключение между видами отделки замедляет производство и увеличивает трудозатраты, время на наладку и контроль. Использование единой, последовательной отделки упрощает обработку и снижает затраты.

При проектировании определите, какие поверхности требуют высокой точности или гладкости, и равномерно обработайте их. На других участках, которые не влияют на функциональность или внешний вид, можно использовать одну и ту же отделку. Это позволяет избежать лишней работы и сохранить качество там, где это важно.

Стандартизация шероховатости поверхности также помогает при выборе инструмента и скорости резания. Машинисты могут оптимизировать подачу и скорость для получения равномерного покрытия по всей детали, уменьшая износ инструмента и ошибки. Это также упрощает проверку качества и обеспечивает повторяемость результатов в массовом производстве.

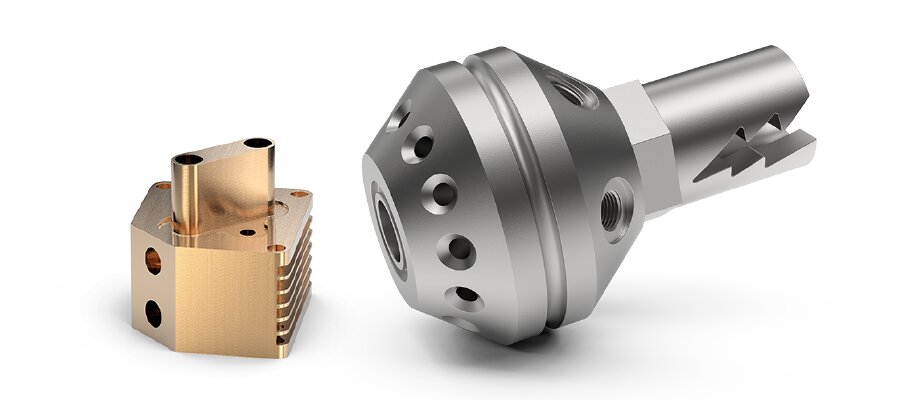

9. Выбор материалов для свободной обработки

Выбор правильного материала может существенно повлиять на стоимость обработки на станках с ЧПУ. Материалы для свободной обработки легко режутся, образуют меньше стружки и медленнее изнашивают инструмент. Они позволяют выполнять более быстрые подачи и глубокие резы, сокращая время цикла и повышая эффективность. Более твердые или экзотические металлы замедляют процесс обработки, быстрее изнашивают инструмент и требуют большего количества проходов, что увеличивает стоимость.

Для металлов хорошим вариантом является свободная обработка алюминия, латуни или некоторых сталей. Эти сплавы содержат присадки, которые улучшают разрушение стружки и снижают теплообразование. Их обработка более гладкая и предсказуемая, что снижает риск повреждения инструмента или дефектов детали.

Материалы для свободной обработки также сокращают время обслуживания и простоя. Стружка разбивается на мелкие кусочки, что облегчает очистку и предотвращает образование наплывов в канавках инструмента. Это позволяет поддерживать эффективную работу станков и снижает необходимость в постоянном контроле или замене инструмента.

10. Удалите нефункциональный текст

Текст, логотипы или маркировка, которые не выполняют свою функцию, могут увеличить стоимость ЧПУ. Гравировка или травление добавляет дополнительные траектории движения инструмента, машинное время и замедляет производство. Каждый проход изнашивает инструменты и может потребовать дополнительных проверок. Удаление ненужного текста снижает сложность и сокращает время цикла.

Сосредоточьтесь на важных маркировках, таких как номера деталей, ссылки на сборку или критические метки. Избегайте декоративных гравировок или логотипов, если они не имеют функционального или нормативного назначения. Упрощение текстовых областей позволяет машинистам поддерживать более быструю подачу и последовательное использование инструмента, что снижает затраты на рабочую силу и инструменты.

Размещение всего необходимого текста в одном месте может еще больше сократить время установки. Вместо того чтобы гравировать несколько граней, разместите текст на одной доступной поверхности. Это минимизирует перестановку, сокращает время простоя станка и снижает риск смещения или ошибок.

Как сделать детали с ЧПУ более экономичными? Пожалуйста, пришлите нам ваши файлы CADНаши инженеры проанализируют вашу конструкцию, чтобы найти способы сэкономить время и снизить затраты. Мы дадим практические советы по материалам, допускам и стратегиям обработки. Присылайте свои файлы и вопросы по электронной почте на адрес sales@goodsheetmetal.comНаша команда поможет вам найти лучшие решения для вашего проекта.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.