Корпуса для аккумуляторов защищают энергетические системы от воздействия тепла, вибрации и агрессивных сред. Они также обеспечивают электробезопасность и стабильную работу в течение многих лет эксплуатации.

По мере внедрения в промышленность электромобилей, возобновляемых источников энергии и интеллектуальных устройств долговечность корпусов становится все более важной. Задача состоит в том, чтобы сочетать прочность, эффективность веса и технологичность без ущерба для безопасности и соответствия нормативным требованиям.

В этой статье рассматривается, как продуманная конструкция, выбор материала и контроль процесса приводят к созданию корпусов, которые выдерживают длительные нагрузки.

Что делает корпус аккумулятора долговечным?

Долговечный корпус начинается с грамотного выбора конструкции. От этого зависит, насколько хорошо он будет противостоять нагрузкам, жаре и воздействию стихий на протяжении многих лет эксплуатации.

Долговечность зависит от того, как конструкция справляется с механическими, тепловыми и экологическими нагрузками. Прочный корпус должен противостоять деформации, защищать от влаги и эффективно управлять теплом.

Цели дизайна часто включают:

- Механическая прочность выдерживать вибрацию, перепады и давление.

- Защита окружающей среды Защита от пыли, воды и агрессивных элементов.

- Тепловой контроль для безопасной и эффективной работы.

- Удобство обслуживания для облегчения обслуживания и замены деталей.

Исследования показывают, что надежность и стоимость изделия 70% определяются на этапе проектирования. Выбор, сделанный на раннем этапе, например толщина стенок, стиль соединений или расположение вентиляционных отверстий, определяет эксплуатационные характеристики и срок службы шкафа.

Выбор материалов и проектирование конструкций

Выбор правильного материала - основа надежности. Каждый вариант влияет на вес, коррозионную стойкость и способность конструкции выдерживать реальные нагрузки.

Материал определяет как производительность, так и технологичность корпуса батареи.

- Алюминиевые сплавы (5052, 6061): Легкие, устойчивые к коррозии и легко поддающиеся формовке. Часто используется в наружных шкафах и модулях EV.

- Нержавеющая сталь (304, 316): Прочные и устойчивые к ржавчине, идеально подходят для суровых и морских условий, но более тяжелые и дорогостоящие.

- Углеродистая сталь: Недорогой и простой в изготовлении, подходит для внутренних блоков с защитным покрытием.

- Инженерные пластмассы (ABS, PC, PA): Легкие и теплоизоляционные, но требуют усиления для предотвращения деформации.

Гибридные конструкции, сочетающие металлический каркас с пластиковыми крышками, обеспечивают баланс между жесткостью, изоляцией и снижением веса. Металлическая основа обеспечивает структуру и заземление, а пластиковая оболочка улучшает управляемость и эстетику.

Совет дизайнера: Подберите материал в соответствии с окружающей средой.

В системах для помещений можно использовать сталь с покрытием или алюминий. Для систем, работающих на открытом воздухе или в условиях повышенной влажности, требуется нержавеющая сталь или анодированный алюминий. В химической среде дольше служат армированные пластики, такие как поликарбонат или нейлон.

Баланс прочности, толщины и веса

Настоящая прочность обеспечивается геометрией, а не просто тяжелыми листами. Правильный баланс позволяет снизить затраты, упростить производство и сохранить устойчивость корпусов к нагрузкам.

Увеличение толщины часто приводит к увеличению стоимости и веса без существенного повышения прочности. Увеличение толщины на 1 мм может увеличить общий вес на 10%, но повысить жесткость менее чем на 3%.

Вместо более толстых листов инженеры могут:

- Добавить сформированные ребра или фланцы жесткости для жесткости.

- Укрепите углы и зоны повышенной нагрузки с внутренними кронштейнами.

- Используйте Анализ методом конечных элементов (FEA) для поиска точек концентрации напряжений.

Совет дизайнера: Используйте минимальную толщину листа, которая отвечает требованиям производительности. Для алюминия часто достаточно 2-3 мм. Для низкоуглеродистой стали толщина 1,5-2 мм - это баланс между прочностью и стоимостью.

Снижение лишнего веса улучшает теплоотвод, управляемость и эффективность сварки.

Терморегулирование и проектирование вентиляции

Перегрев сокращает срок службы батареи. Эффективная тепловая конструкция контролирует температуру и предотвращает сбои, не жертвуя защитой и герметичностью.

Каждое повышение температуры на 10 °C выше номинальной может сократить срок службы батареи на 30-40%. Конструкция корпуса должна отводить тепло от элементов, не допуская попадания загрязнений.

Методы терморегулирования включают в себя:

- Пассивное охлаждение: Радиаторы, ребра или естественный поток воздуха через вентиляционные отверстия.

- Активное охлаждение: Вентиляторы или жидкостные каналы для высокоэнергетических систем.

- Термоинтерфейсные материалы (ТИМ): Силиконовые прокладки или графитовые листы для улучшения теплопроводности.

Конструкция воздушного потока так же важна, как и герметичность. Жалюзи, фильтры и лабиринтные уплотнения поддерживают воздушный поток, блокируя воду и пыль.

Совет дизайнера: Расположите вентиляционные отверстия высоко и под углом, чтобы избежать попадания воды. Для использования на открытом воздухе добавьте каплезащитные экраны или направленные вниз жалюзи.

Стандартная ошибка: Уплотнение для гидроизоляции и удержания тепла. Всегда проверяйте конструкции с помощью теплового моделирования или испытаний под реальной нагрузкой.

Планирование безопасности и соблюдения требований

Безопасность не является чем-то второстепенным - она определяет каждое конструкторское решение. Соблюдение стандартов на раннем этапе обеспечивает надежную работу и беспроблемную сертификацию в дальнейшем.

Корпуса батарей должны защищать пользователей, технический персонал и близлежащие системы от электрических и механических рисков. Это включает в себя:

- Устойчивость к ударам и амортизация во время транспортировки и эксплуатации.

- Электрическая изоляция между токоведущими частями и корпусом.

- Барьеры для распространения тепла для ограничения распространения клеточного поражения.

- Пути заземления и соединения для обеспечения непрерывности электрического тока.

Такие стандарты, как UN 38.3, IEC 62133 и UL 1642, определяют испытания на механическую и электрическую безопасность. Рейтинги IP и NEMA определяют уровни защиты от пыли и воды.

Совет дизайнера: Выделите свободное место для этикеток соответствия, точек контроля и маркировки безопасности. Это упрощает тестирование, документирование и будущие аудиты.

Герметизация и защита окружающей среды

Внешний мир проверяет каждый стык и шов. Хорошая конструкция уплотнения предотвращает попадание пыли, воды и коррозии, сокращая срок службы.

Корпуса аккумуляторов подвергаются воздействию суровых внешних условий, включая дождь, пыль, соленый воздух и постоянную вибрацию.

Надлежащая защита от воздействия окружающей среды зависит от правильного сочетания уровня герметичности, совместимости материалов и точности сборки. Плохая герметичность не только позволяет влаге проникать внутрь, но и ускоряет коррозию и сбои в работе электрооборудования.

Степень защиты IP и NEMA как цель проектирования

Необходимый уровень герметичности зависит от условий эксплуатации.

- Рейтинги IP (Ingress Protection) классифицируют защиту от твердых тел и жидкостей. IP54 подходит для установки внутри помещений; IP67 или IP68 защищает от погружения в воду.

- Номинальные значения NEMA используются в Северной Америке и обеспечивают защиту от ударов, коррозии и пыли.

Для энергосистем, расположенных вне помещений или в морской среде, выберите IP66-IP68 или NEMA 4X.

Системы, устанавливаемые внутри помещений, обычно имеют класс защиты IP54 или NEMA 12. Завышенные требования к защите увеличивают стоимость и усложняют контроль тепла, поэтому лучше проектировать с учетом реальных условий эксплуатации.

Методы герметизации корпусов из листового металла

Успех герметизации зависит от чистоты поверхностей, точности изгиба и герметичности соединений.

- Непрерывная сварка TIG или MIG: Создает водонепроницаемый шов и превосходную прочность для корпусов из нержавеющей стали или алюминия.

- Точечная сварка + герметик: Эффективны для производственных линий. Зазоры заполняются силиконом или эпоксидной смолой для предотвращения протечек.

- Уплотнительная прокладка: Резиновые или силиконовые прокладки между крышками и фланцами позволяют выполнять сборку с сохранением защиты IP.

- Компрессионные защелки: Обеспечивают равномерное давление на прокладки, улучшая герметичность и виброустойчивость.

Совместимость материалов имеет решающее значение - мягкие или нестойкие прокладки могут быстро разрушиться.

EPDM и силиконовый каучук широко распространены, поскольку они остаются эластичными в широком диапазоне температур.

Совет дизайнера: Создайте плоские, сплошные поверхности фланцев с канавками для фиксации прокладок на месте.

Стандартная ошибка: Использование слишком толстых или мягких прокладок, которые неравномерно сжимаются и вызывают протечки после многократных открываний.

Коррозионная стойкость и обработка поверхности

Финишные покрытия защищают от окисления, царапин и износа. Правильная обработка поверхности сохраняет функциональность и внешний вид в сложных условиях.

Даже герметичные корпуса подвергаются воздействию влаги, химических паров и ультрафиолетового излучения. Со временем эти факторы могут разрушить покрытие и ослабить его структуру. Финишная обработка поверхности создает прочный барьер, который предотвращает коррозию и продлевает срок службы.

Обработка металлических поверхностей

Каждый тип металла требует различных методов защиты:

- Алюминий: Анодирование создает твердый оксидный слой (толщиной 15-25 мкм), обеспечивающий устойчивость к коррозии и износу.

- Нержавеющая сталь: Пассивация удаляет загрязнения, образуя чистую пленку оксида хрома, которая препятствует образованию ржавчины.

- Углеродистая сталь: Порошковое покрытие, цинкование, или горячее цинкование обеспечивает длительную защиту. Слой цинка толщиной 8-12 мкм обычно выдерживает испытания соляным туманом в течение 500-800 часов.

Пластиковая и композитная отделка

Для пластиковых деталей используются материалы или покрытия, устойчивые к ультрафиолетовому излучению, которые предотвращают выцветание и растрескивание. Добавление сажи или УФ-поглотителей помогает сохранить прочность поверхности при эксплуатации на открытом воздухе. Если конструкция включает в себя металлические и пластиковые детали, обеспечьте совместимость покрытий, чтобы предотвратить гальваническую коррозию в местах соприкосновения материалов.

Совет дизайнера: Всегда указывайте тип и толщину отделки в инженерных чертежах и заказах на поставку.

Единая спецификация покрытия обеспечивает предсказуемую коррозионную стойкость и позволяет избежать проблем с подгонкой при сборке.

Дренаж и контроль влажности

Не всегда вода попадает извне - она может образовываться и внутри. Конденсат появляется при колебаниях температуры и влажности, особенно при установке на улице.

Для предотвращения внутренней коррозии или короткого замыкания:

- Добавьте дренажные отверстия с защитными крышками или сеткой в самой нижней точке шкафа.

- Используйте воздушные клапаны, которые выравнивают давление, но блокируют воду и пыль.

- Для корпусов, хранящихся или транспортируемых в условиях повышенной влажности, в комплект поставки входят влагопоглотители.

Совет дизайнера: Располагайте воздушные клапаны вдали от мест, подверженных брызгам.

Стандартная ошибка: Игнорирование конденсата, который приводит к коррозии или ложным показаниям датчиков и блоков BMS.

Внутренняя компоновка и дизайн сборки

Внутренняя структура имеет такое же значение, как и корпус. Организованное крепление и кабельные трассы предотвращают вибрационные повреждения и упрощают обслуживание.

Опорные и монтажные конструкции

Внутренние опоры надежно фиксируют элементы, печатные платы и разъемы.

- Кронштейны и лотки: Предотвращает перемещение ячеек и защищает проводку при транспортировке.

- Подушечки для подушек: Поглощают удары для уменьшения повреждений от вибрации.

- Направляющие рельсы или рамы: Соблюдайте центровку для удобства монтажа и обслуживания.

В больших корпусах используйте перегородки или поперечины для распределения нагрузки и предотвращения деформации панелей.

Прокладка кабелей и безопасное расстояние

Силовые и сигнальные линии должны проходить по разным путям, чтобы снизить уровень помех.

- Соблюдайте зазор между высоковольтными цепями и цепями управления, чтобы избежать опасности поражения электрическим током.

- Добавьте разрядники и фиксирующие разъемы для предотвращения вытягивания проводов.

- Прокладывайте кабели вдали от острых кромок и сварных швов, чтобы избежать повреждений.

Правильная организация кабелей ускоряет монтаж и снижает риск последующего ремонта.

Простота сборки и обслуживания

Долговечность включает в себя удобство обслуживания. Конструкция, которую легко открыть и закрыть, предотвращает повреждения при обслуживании.

- Съемные панели позволяют получить доступ, не нарушая другие уплотнения.

- Распашные двери экономия времени на проверку или замену батареи.

- Модульные узлы позволяют специалистам заменять неисправные компоненты, не разбирая всю коробку.

Совет дизайнера: Используйте невыпадающие винты, прозрачные ручки доступа и выравнивающие выступы.

Они упрощают обслуживание в полевых условиях и обеспечивают надежное уплотнение после сборки.

Интеграция безопасности и эргономики

Безопасный в использовании корпус надежнее с течением времени. Эргономичный дизайн снижает утомляемость оператора и уменьшает количество ошибок при обслуживании.

- Добавьте закругленные края и зачистку, чтобы предотвратить травмы.

- Разработайте ручки и точки подъема, обеспечивающие безопасное ручное перемещение.

- Используйте безопасные цвета и хорошо заметные надписи для предупреждения о заземлении, высоком напряжении или пожаре.

- В комплект входят запирающиеся панели для предотвращения несанкционированного доступа.

Внимание к эргономике повышает удобство использования и отражает дисциплинированный инженерный подход.

Как изготовить корпус для аккумулятора?

Изготовление превращает дизайнерский замысел в точную, функциональную конструкцию. Выбранный вами процесс - формовка листового металла или экструзия - зависит от размеров, прочности и требований к окружающей среде.

Изготовление корпусов для аккумуляторов из листового металла

Изготовление листового металла остается наиболее универсальным и широко используемым методом изготовления корпусов для батарей на заказ. Он идеально подходит для корпусов от малых до больших размеров, требующих гибкости конструкции, высокой прочности и быстрого производства.

Процесс начинается с лазерная резка или Штамповка с ЧПУ для формирования панелей из листов стали, алюминия или нержавеющей стали. Затем с помощью листогибочного пресса формируются края и фланцы для придания жесткости и выравнивания. Сварка TIG или MIG соединяет панели, создавая герметичную конструкцию, устойчивую к вибрациям и проникновению воды.

После сварки поверхности очищаются, обрабатываются и покрываются - часто с помощью порошкового покрытия, анодирования или гальванизации - для повышения коррозионной стойкости. Затем устанавливаются такие элементы фурнитуры, как петли, прокладки и ручки.

Преимущества:

- Гибкая конструкция для прототипов и мелко- и среднесерийного производства.

- Отличное соотношение прочности и веса.

- Совместимы с системами герметизации и терморегулирования со степенью защиты IP.

Приложения:

- Системы хранения энергии, аккумуляторные модули для EV, промышленные силовые шкафы и уличные корпуса.

Совет дизайнера: Добавьте внутренние ребра жесткости или фланцевые уголки, чтобы усилить большие панели без увеличения толщины и веса.

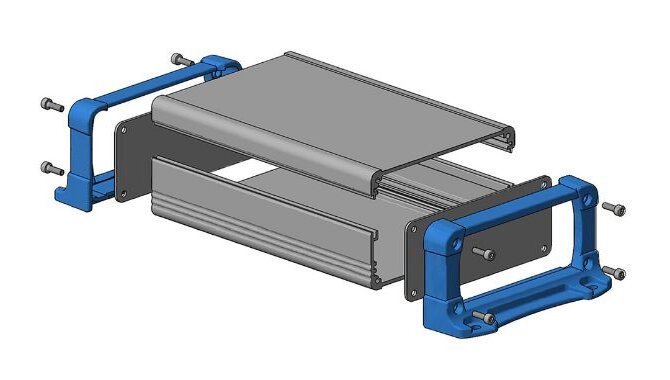

Экструзия для корпусов аккумуляторов

Экструзия идеально подходит для корпусов, требующих равномерного поперечного сечения и гладкой, непрерывной структуры, что часто используется для компактных, легких батарейных блоков.

При этом методе алюминиевые заготовки нагреваются, а затем продавливаются через прецизионный штамп, чтобы сформировать нужные профили. Затем эти профили обрезаются по длине, обрабатываются для портов или разъемов и собираются с торцевыми крышками.

Экструдированные корпуса часто оснащаются защелкивающимися или завинчивающимися крышками, обеспечивающими прочность и удобство обслуживания без необходимости сварки.

Преимущества:

- Отличная точность размеров и теплоотвод.

- Легкая конструкция с меньшим количеством соединений.

- Более низкая стоимость обработки для крупносерийного производства.

Приложения:

- Модули батарей для электромобилей, портативных устройств, беспилотников и коммуникационного оборудования.

Совет дизайнера: Комбинируйте экструзию с механической обработкой на станках с ЧПУ для улучшения контроля допусков и превосходной эстетической отделки. Для обеспечения высокой степени защиты IP используйте силиконовые прокладки и точно подогнанные крышки.

Испытания и валидация в процессе производства

Качество должно быть проверено на каждом этапе. Испытания в процессе производства подтверждают герметичность, выравнивание и производительность до того, как корпус будет снят с линии.

Тестирование позволяет выявить мелкие проблемы до того, как они превратятся в серьезные проблемы.

- Проверка на герметичность подтверждает воздухо- или водонепроницаемость уплотнения после установки.

- Вибрационные испытания Обеспечивает прочность соединений при динамических нагрузках.

- Проверка заземления проверьте целостность после покраски.

- Проверка размеров Обеспечивает идеальную подгонку деталей при сборке.

Сбор этих данных позволяет создать рекорд надежности для каждого изделия. В современных цехах используются датчики и цифровые измерительные системы для обеспечения обратной связи в режиме реального времени, гарантируя, что каждый корпус соответствует своему конструктивному замыслу.

Заключение

Долговечность обеспечивается контролем над конструкцией, материалами и проверкой. Испытания подтверждают то, что обещает завод, гарантируя, что каждый корпус батареи способен противостоять нагреву, вибрации и коррозии в реальных условиях эксплуатации.

При согласовании проектирования, изготовления и тестирования производители поставляют не просто металлические коробки, а надежную и долговечную защиту для энергетических систем будущего.

Компания Shengen специализируется на разработке и изготовлении корпусов для батарей из листового металла, отличающихся прочностью, безопасностью и точностью. Загрузите файл CAD для бесплатного обзора дизайна. Запросите быстрое предложение в течение 24 часов.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.