Растрескивание - одна из самых распространенных и дорогостоящих проблем при формовке листового металла. Когда появляется трещина, деталь, как правило, становится непригодной для использования, что приводит к напрасным затратам материала, дополнительной рабочей силе и увеличению производственных расходов. Даже незначительные поверхностные трещины могут снизить прочность и привести к поломке при сборке или последующем использовании. Эти проблемы снижают как качество, так и эффективность, поэтому предотвращение трещин является одним из ключевых моментов в производстве металла.

Трещины не возникают случайно. Они возникают по определенным причинам, которые можно выявить и контролировать. Понимая эти факторы, вы сможете предпринять практические шаги, чтобы сохранить прочность ваших деталей и избежать трещин.

Понимание трещин при формовке листового металла

Трещины показывают, как металл реагирует под давлением. Понимание того, когда и почему они образуются, помогает улучшить как конструкцию, так и точность формовки.

Что такое трещины при формовке?

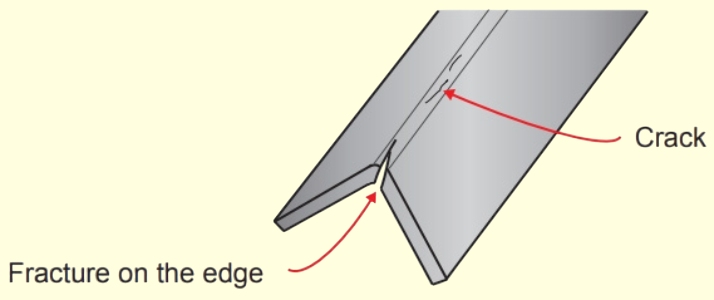

Трещины - это видимые сколы или разделения на поверхности металла, которые возникают, когда лист не выдерживает приложенного к нему напряжения. Они часто появляются во время изгиб, растяжка, или глубокий рисунок. Когда предел деформации превышен, металл рвется, а не деформируется плавно.

При изгибе трещины обычно образуются на внешней стороне, где напряжение сильнее всего. При глубокой вытяжке они часто появляются вблизи углов или сильно растянутых участков.

Почему появляются трещины?

Трещины образуются, когда нагрузка на металл превышает его прочность на разрыв. Плохая смазка увеличивает трение между листом и матрицей, повышая сопротивление и напряжение. Это трение может привести к локальному разрыву. Острые углы штампа или малые радиусы также повышают риск образования трещин. Перепады толщины листа или неравномерное давление от изношенного инструмента могут усугубить ситуацию.

Распространенные модели трещин

Трещины могут появляться в разных формах в зависимости от того, как разрушается металл. Кромочные трещины часто образуются вдоль обрезанных или срезанных кромок при гибке или отбортовке, поскольку эти кромки уже содержат крошечные дефекты, образовавшиеся в процессе резки.

Поверхностные трещины образуются на внешнем слое листа в местах наибольшего натяжения, что часто наблюдается на растянутых участках автомобильных панелей. Сквозные трещины проходят через весь лист, приводя к полному разрушению. Обычно они возникают при сильном формовании или когда материал слишком хрупок.

Факторы, связанные с материалами

Каждый металлический лист имеет свои пределы. Его прочность, пластичность и направление зерен определяют, насколько он может согнуться или растянуться, прежде чем треснет.

Свойства материала, влияющие на растрескивание

Пластичность, структура зерна и твердость влияют на поведение металла при формовке.

- Пластичность измеряет, насколько металл может растянуться, прежде чем сломаться. Алюминий и мягкая сталь более пластичны, что позволяет им деформироваться плавно. Металлы с низкой пластичностью, такие как некоторые нержавеющие стали или закаленные сплавы, склонны трескаться при сильном изгибе.

- Зерновая структура оказывает значительное влияние на формуемость. Мелкие и равномерные зерна равномерно распределяют напряжение, тем самым снижая риск образования трещин. Крупные или неравномерные зерна концентрируют напряжение, делая металл слабее при растяжении. Термическая обработка, также известная как отжиг, может улучшить структуру зерен и восстановить гибкость.

- Твердость влияет на то, насколько легко деформируется металл. Более твердые металлы сопротивляются изгибу, но могут сломаться при чрезмерном усилии. Более мягкие легче поддаются формовке, но могут потерять прочность при чрезмерной нагрузке. Правильный выбор твердости обеспечивает хороший баланс между прочностью и пластичностью.

Роль толщины материала

Толщина материала изменяет реакцию листа на нагрузку. Более толстые листы могут выдерживать большую нагрузку и сопротивляться образованию складок, но требуют большего усилия формования. Если радиус штампа слишком мал, это усилие может привести к образованию трещин.

Более тонкие листы гнутся с меньшим усилием, но более склонны к разрывам, особенно в растянутых областях. Инженеры должны подбирать давление на инструмент и радиус изгиба в зависимости от толщины листа, чтобы предотвратить поломки.

Важность направления зерна

Направление зерен, также известное как направление прокатки, существенно влияет на деформацию. Во время прокатки зерна выравниваются, в результате чего лист приобретает различную прочность в разных направлениях.

Изгиб параллельно зерну повышает риск растрескивания, поскольку зерна расходятся в стороны. При сгибании поперек зерна напряжение распределяется более равномерно, что снижает этот риск. При тугих изгибах или глубоких вытяжках всегда правильно устанавливайте направление зерна, чтобы повысить успешность формовки.

Рекомендации по проектированию

Правильная конструкция предотвращает образование трещин еще до начала формовки. Выбор оптимального радиуса изгиба, расстояния между отверстиями и методов контроля напряжений помогает предотвратить дефекты на ранних этапах производственного процесса.

Оптимизация радиуса и угла изгиба

A proper радиус изгиба позволяет металлу плавно течь, не превышая предела растяжения. Если радиус слишком мал, внешняя поверхность растягивается слишком сильно, что приводит к появлению трещин. При большем радиусе напряжение распределяется более равномерно по всему изгибу, что повышает долговечность.

Радиус изгиба всегда должен соответствовать типу и толщине материала. Более мягкие металлы, такие как алюминий, могут выдерживать более тугие изгибы, в то время как более твердые материалы, такие как нержавеющая сталь, требуют большего радиуса. Простая рекомендация заключается в том, чтобы внутренний радиус изгиба был как минимум равен толщине материала.

Расположение отверстий и расстояние между краями

Отверстия или вырезы вблизи линий сгиба ослабляют лист и могут вызвать трещины. Когда металл сгибается, напряжение скапливается по краям каждого отверстия, особенно если оно расположено слишком близко к сгибу. Такая концентрация напряжения может привести к появлению трещины, которая распространится наружу.

Чтобы снизить этот риск, располагайте отверстия на расстоянии не менее двойной толщины материала от любой линии изгиба. Для деталей с высокой нагрузкой добавление галтелей или закругленных углов вокруг отверстий помогает уменьшить острые точки напряжения и улучшить формуемость.

Проектирование для равномерного распределения напряжений

Неравномерное напряжение - одна из основных причин появления трещин в формованных деталях. В процессе проектирования старайтесь равномерно распределять напряжение по поверхности. Избегайте резких изменений толщины или острых углов, которые прерывают поток материала.

Использование плавных кривых вместо резких углов снижает локальные деформации. Добавление ребер или фланцев в слабых местах повышает жесткость без увеличения веса. Для сложных геометрических форм моделирование формовки является ценным инструментом для выявления зон концентрации напряжений и внесения корректировок до начала производства.

Методы формовки для минимизации трещин

Различные методы формовки распределяют напряжение по-разному. Выбор правильного процесса помогает металлу деформироваться плавно и снижает риск образования трещин.

Инкрементная формовка

Инкрементная формовка придает листу металла форму постепенно, а не сразу. Формовочный инструмент движется по запрограммированной траектории, сжимая лист небольшими шагами. Каждый шаг создает ограниченную нагрузку, позволяя металлу растягиваться более равномерно.

Этот подход хорошо подходит для сложных или глубоких деталей, где поддержание равномерной толщины является сложной задачей. Регулируя размер шага и траекторию движения инструмента, инженеры могут контролировать напряжение в критических зонах. Медленный, пошаговый процесс повышает точность и снижает вероятность образования трещин в материалах, которые трудно поддаются формованию.

Теплая формовка и контроль температуры

Небольшое нагревание металла перед формовкой повышает его пластичность. Теплая формовка использует это преимущество, повышая температуру листа до контролируемого уровня ниже точки плавления. Дополнительное тепло смягчает материал, позволяя ему легче сгибаться или растягиваться без повреждений.

Необходимо тщательно следить за температурой. Если лист слишком нагревается, он может ослабнуть или окислиться. При слишком низкой температуре лист остается жестким и склонным к образованию трещин. Равномерные системы нагрева и контроль температуры в режиме реального времени помогают поддерживать постоянство и предотвращать локальный перегрев.

Гидроформовка и стретч-формовка

При гидроформовке для придания формы металлу вместо массивного штампа используется давление жидкости. Давление прикладывается равномерно по всей поверхности, что приводит к плавной и равномерной деформации. Благодаря отсутствию точек контакта с твердым штампом значительно снижается трение и концентрация напряжений.

С другой стороны, при растягивающей формовке лист плотно натягивается на блок формы, при этом поддерживается постоянное натяжение. Этот метод обеспечивает равномерное утонение и помогает избежать морщин или трещин. Оба метода позволяют металлу течь естественным образом, сохраняя постоянную толщину и качество поверхности.

Подготовка и кондиционирование материалов

Успешная формовка начинается еще до первого удара пресса. Правильная термообработка, очистка поверхности и контроль зернистости помогают металлу гнуться и растягиваться без образования трещин.

Правильный отжиг

Отжиг это термическая обработка, восстанавливающая пластичность, утраченную при холодной обработке. Когда металл многократно прокатывается, гнется или штампуется, он становится более сложным и хрупким. Нагрев до заданной температуры и последующее медленное охлаждение помогают изменить кристаллическую структуру. Этот процесс снимает внутреннее напряжение и возвращает гибкость.

Для каждого металла существуют свои идеальные условия отжига. Алюминий, например, размягчается при более низких температурах, чем сталь. Если температура слишком высока, зерна могут вырасти слишком большими и ослабить металл. При слишком низкой - сохраняется остаточное напряжение. Поддержание процесса в правильном температурном диапазоне имеет решающее значение для достижения хорошей формуемости.

Очистка и обработка поверхностей

Чистая поверхность позволяет металлу деформироваться более равномерно. Такие загрязнения, как ржавчина, масло или оксидные слои, увеличивают трение между штампом и листом, что может привести к разрыву или появлению небольших поверхностных трещин. Перед формовкой листы очищаются с помощью таких методов, как травление, обезжиривание или дробеструйная обработка.

Обработка поверхности также может повысить производительность. Нанесение легкой смазки или конверсионного покрытия снижает трение и износ в процессе формовки. Для нержавеющей стали и алюминия удаление оксидных слоев помогает обеспечить более гладкую и равномерную формовку.

Техники рафинирования зерна

Рафинирование зерен повышает прочность и пластичность, делая лист менее склонным к растрескиванию. Такие методы, как контролируемая прокатка, рекристаллизация и термомеханическая обработка, помогают разбить крупные зерна на более мелкие, однородные. Мелкие зерна равномерно распределяют напряжение и задерживают образование трещин.

В некоторые сплавы добавляют такие элементы, как титан, ванадий или ниобий, чтобы контролировать размер зерна. Эти элементы образуют крошечные частицы, которые фиксируют границы зерен, предотвращая их чрезмерный рост во время термообработки. Однородная мелкозернистая структура помогает металлу предсказуемо гнуться и растягиваться без внезапного разрушения.

Хотите свести к минимуму образование трещин в вашем следующем проекте по формовке листового металла? Наши опытные инженеры помогут вам добиться ровных и точных результатов благодаря правильному выбору материала и оптимизации процессов формовки. Загрузите чертежи CAD прямо сейчас для получения бесплатного обзора DFM и анализа целесообразности формирования.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.