Сегодня многие инженеры и дизайнеры сталкиваются с одной и той же проблемой: изготовление деталей сложной и детализированной формы, сохраняющих точность в процессе производства. Поскольку конструкции становятся все меньше и сложнее, традиционные методы резки часто оказываются неэффективными.

Лазерная резка произвела революцию в производстве этих деталей. Она объединила точность, скорость и контроль для обработки мелких деталей, которые раньше казались недостижимыми. В этой статье мы рассмотрим, как эта технология справляется со сложными геометрическими формами и обеспечивает точность в отраслях, где точность имеет решающее значение.

Наука, лежащая в основе лазерной точности

Точность лазера обусловлена узкой и стабильной фокусировкой его луча. Лазер может сконцентрировать свет в точку размером менее доли миллиметра. Энергия в этой маленькой точке достаточно сильна, чтобы мгновенно расплавить или испарить металл на пути реза. Поскольку физического контакта нет, близлежащий материал не гнется и не деформируется.

Этот бесконтактный процесс обеспечивает высокую точность. Компьютерная система управления регулирует мощность и положение луча в режиме реального времени, обеспечивая соответствие каждой детали цифровому дизайну. Допуски в пределах нескольких микрон возможны даже на отражающих или термочувствительных металлах.

Тепловой контроль - еще один ключевой фактор. Благодаря регулировке мощности луча и скорости резки тепло остается сфокусированным и ограниченным крошечной областью. Это позволяет избежать растрескивания или коробления, которые часто возникают при механической или плазменной резке. Окончательный срез получается ровным и чистым, обычно не требуя практически никаких отделочных работ.

Точный контроль: Мощность, фокус и скорость

Точность резки зависит от контроля трех основных факторов - мощности, фокуса и скорости. Операторы постоянно регулируют эти параметры, чтобы каждая деталь оставалась четкой и неизменной в сложных конструкциях.

Регулировка мощности для различных материалов и толщин

Мощность лазера определяет, насколько глубоко и быстро режет луч. Тонкие металлические листы требуют меньшей мощности, чтобы избежать чрезмерного плавления или образования неровных краев. Более толстые металлы требуют более высокой мощности для достижения полного проникновения.

Разные металлы реагируют по-разному. Нержавеющая сталь требует большей мощности, поскольку отражает часть энергии лазера. Алюминий быстро остывает, поэтому операторы часто увеличивают мощность или снижают скорость резки, чтобы поддерживать стабильную площадь расплава. Латунь и медь отражают еще больше света, поэтому для предотвращения перегрева или заусенцев используются контролируемые импульсы мощности.

Если мощность слишком высока, разрез расширяется и поверхность становится шероховатой. Если мощность слишком низкая, материал может прорезаться не полностью. Наилучшие результаты достигаются при нахождении баланса, при котором лазер чисто отделяет металл с минимальным нагревом по краям.

Тонкая настройка точки фокусировки для получения точных деталей

Управление фокусом оказывает значительное влияние на точность. Лазерный луч достигает своей самой узкой точки в фокусе, где энергия наиболее сконцентрирована. Если эта точка находится прямо на поверхности или немного ниже нее, рез остается четким и стабильным.

Для тонких листов малая глубина фокуса обеспечивает ровные края и предотвращает прожоги. Для более толстых материалов фокусная точка смещается глубже, чтобы обеспечить полное прорезание всех слоев.

Системы автоматической фокусировки помогают поддерживать баланс на изогнутых или неровных поверхностях. Они регулируют глубину фокуса в режиме реального времени, поддерживая луч стабильным и предотвращая сужение. Такой тонкий контроль позволяет лазерной резке создавать точные кривые, углы и минимальные элементы.

Баланс между скоростью и качеством кромки

Скорость также играет важную роль в качестве. Если станок движется слишком быстро, лазер может прорезать не полностью, оставляя зазубрины или неполные края. Слишком медленное движение может привести к нагреву, который расширяет пропил и слегка деформирует металл.

Для сложных форм более эффективны медленные скорости. Они позволяют лазеру лучше контролировать узкие углы и небольшие участки, где направление быстро меняется. Более низкие скорости также помогают уменьшить образование шероховатостей на нижней кромке.

Современные лазерные системы автоматически регулируют скорость резки в зависимости от формы и размера каждого элемента. Такое интеллектуальное управление обеспечивает эффективное производство при сохранении высокого качества деталей. В результате получаются чистые, ровные края и точные контуры даже на самых тонких деталях.

Роль автоматизированного проектирования в комплексной лазерной резке

Любая точная резка начинается с хорошо подготовленного цифрового проекта. Четкий план CAD направляет работу лазерного резака, обеспечивая плавное движение, точную геометрию и стабильные результаты.

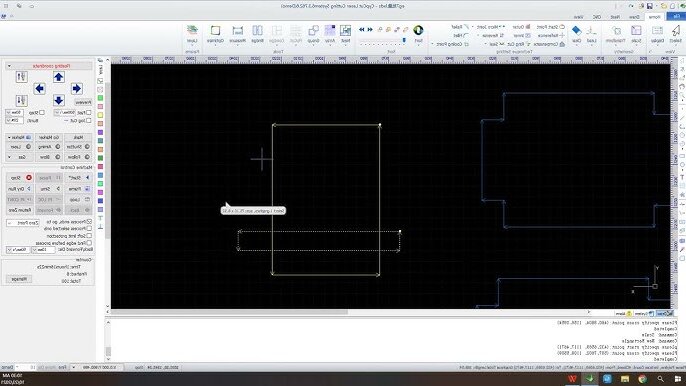

Подготовка высококачественных векторных файлов

Лазерные резаки используют векторные траектории для перемещения луча точно в нужное место. Такие форматы файлов, как DXF, DWG и AI, подходят лучше всего, поскольку в них хранятся координаты, а не пиксели. Это дает станку точные инструкции для каждой линии, изгиба и поворота.

Чистые, цельные контуры очень важны. Открытые линии или перекрывающиеся фигуры могут стать причиной двойных разрезов, зазоров или неровных краев. Перед экспортом дизайнеры должны убедиться, что все контуры замкнуты и упрощены. Удаление лишних точек или ненужных кривых помогает резаку двигаться более плавно.

Также необходимо подтвердить правильность масштаба и единиц измерения. При неправильных настройках экспорта файл, который на экране выглядит правильно, может иметь неверные размеры. Последовательное именование слоев облегчает маркировку деталей, которые нужно вырезать, гравировкаили пропустить. Упорядоченность и простота файла помогают лазеру работать более эффективно и точно.

Методы оптимизации для сложных форм

После проектирования оптимизация превращает файл в эффективный план раскроя. Одним из ключевых методов является раскрой - плотное расположение нескольких деталей на листе с целью использования как можно большего количества материала. Хорошая раскройка уменьшает количество отходов и сокращает время производства.

Компенсация контура позволяет точно настроить траекторию резки с учетом пропила - тонкой линии материала, удаляемого лазером. Это обеспечивает точную подгонку деталей друг к другу - ни слишком плотно, ни слишком свободно.

Регулировки опережения и увода помогают контролировать, где и как луч начинает и заканчивает каждый рез. Начало резки немного за пределами детали предотвращает появление следов прижога и сохраняет остроту углов. Для детальных или плотных деталей короткие угловые выводы обеспечивают более плавные переходы между резами.

Передовые системы движения и стабилизации луча

Современные системы перемещения обеспечивают плавное и точное движение лазерных резаков. Они гарантируют, что каждый контур, изгиб и угол будет прорисован с идеальным выравниванием, постоянной скоростью и стабильной мощностью.

Серводвигатели высокого разрешения для плавного управления траекторией движения

Серводвигатели играют важную роль в обеспечении точности резки. Они направляют лазерную головку по осям X и Y, используя обратную связь в режиме реального времени. Энкодеры высокого разрешения непрерывно измеряют положение и скорость, позволяя системе мгновенно корректировать любые отклонения.

Эта постоянная обратная связь создает чистые углы и плавные переходы без колебаний и вибраций. При резке сложных форм сервоуправление сводит к минимуму перерегулирование и поддерживает жесткие допуски на каждом изгибе. В результате получается равномерная обработка кромок без ступенчатых следов между траекториями.

При микрорезке - например, электроники или прецизионных механических деталей - точность сервоприводов обеспечивает идеальное расположение каждого маленького отверстия или паза. Эти двигатели выполняют непрерывную микроскопическую регулировку, которая обеспечивает плавность и предсказуемость движений, достигая уровня детализации, с которым не могут сравниться шаговые двигатели.

Мониторинг луча в режиме реального времени и автоматическая компенсация

Стабилизация луча позволяет поддерживать постоянную мощность и фокусировку лазера во время работы. Датчики контролируют выход энергии, форму луча и выравнивание во время резки. Если система обнаруживает даже незначительные изменения - например, вибрацию, нагрев или отражение материала, - она автоматически настраивает оптику или силу луча для поддержания баланса.

Эта обратная связь в реальном времени помогает поддерживать постоянную глубину реза даже на отражающих или неровных материалах. Например, при работе с нержавеющей сталью или алюминием отражения могут нарушить стабильность. Датчики луча мгновенно настраивают выход, чтобы избежать неровных краев или неполного реза.

Некоторые передовые системы объединяют контроль луча и управление движением в единый синхронизированный цикл. Когда головка замедляется на поворотах или ускоряется на прямых линиях, мощность лазера регулируется соответствующим образом. Такая координация обеспечивает равномерную ширину пропила, гладкие края и точные формы.

Материалы, поддерживающие сложную лазерную резку

Нержавеющая сталь - один из лучших материалов для лазерной резки. Ее сбалансированная плотность и умеренная отражательная способность обеспечивают плавное плавление с минимальным заусенцем. В результате получается чистая, ровная кромка. Именно поэтому нержавеющая сталь широко используется в электронике, медицинских приборах и аэрокосмических деталях, где точность и качество кромок имеют решающее значение.

Алюминий имеет небольшой вес и высокую электропроводность, что усложняет контроль тепла. Он быстро остывает и может отводить тепло от зоны реза. Чтобы сохранить стабильность реза, операторы часто увеличивают мощность или снижают скорость. При правильном балансе алюминий позволяет получить тонкие детали и гладкие края, что делает его идеальным для корпуса, кронштейныи детали прототипов.

Латунь отражает больше лазерной энергии, чем сталь, поэтому ей требуется более жесткий контроль над настройками мощности. При правильной настройке лазер создает яркие, полированные края с минимальным окислением. Это делает латунь отличным выбором для декоративных элементов, табличек и точной фурнитуры.

Титан прочен, долговечен и жароустойчив, что делает его резку более сложной. К счастью, он очень эффективно поглощает лазерную энергию. При правильной настройке лазер обеспечивает острые, чистые разрезы без искажений. Устойчивость титана к коррозии и биосовместимость делают его идеальным для медицинских инструментов и аэрокосмических компонентов, от которых требуется высокая производительность и безупречная поверхность.

Как инженеры компании Shengen справляются со сложными проектами?

Превращение сложных идей в совершенные детали требует опыта и структуры. Наши инженеры следуют тщательному процессу, чтобы обеспечить точность и эффективность на каждом этапе.

Приемка CAD и проверка DFM

Мы начинаем с изучения ваших файлов DXF, DWG или AI. Наши инженеры подтверждают правильность единиц измерения, масштаба и слоев, затем проверяют, чтобы все пути были закрыты, а элементы соответствовали минимальным требованиям к размерам. Если выявлены потенциальные проблемы, мы незамедлительно указываем на них и предлагаем быстрые и практичные решения.

Обзор материалов и толщины

Затем мы подбираем марку и толщину материала в соответствии с указанными вами допусками и требованиями к отделке поверхности. Мы также учитываем плоскостность листа, направление зерна и все последующие этапы, такие как изгиб или сваркаЧтобы убедиться, что все правильно подогнано друг к другу.

Выбор машины и вспомогательного газа

Мы выбираем лазерный станок, который наилучшим образом соответствует размерам и геометрии вашей детали. Азот используется, когда требуется чистая, без окислов кромка, а кислород обеспечивает более быструю резку для толстой стали. Наша цель - найти баланс между скоростью и качеством поверхности.

Стратегия пути и вложенность

Мы эффективно размещаем детали для экономии материала и тщательно планируем заказы на резку. Термочувствительные элементы вырезаются в первую очередь, а для уменьшения количества отходов и улучшения качества обработки кромок мы добавляем накладки, микронакладки или обычные линейные резы.

Оптимизация параметров

Мы точно настраиваем мощность, скорость, частоту импульсов, смещение фокуса и давление газа для каждого материала и толщины. Как только мы находим идеальные настройки, мы записываем их, чтобы обеспечить стабильное, повторяющееся производство.

Тестовые купоны и первая статья

Перед началом серийного производства мы вырезаем небольшие пробные образцы для проверки ширины пропила, конусности, заусенцев и зон термического воздействия. Мы постоянно корректируем размеры и детали поверхности до точного соответствия вашему чертежу.

Готовы воплотить в жизнь свои замысловатые проекты? Пожалуйста, пришлите нам ваши файлы CAD или чертежи. Наши инженеры бесплатно рассмотрят их, предложат оптимизацию конструкции и быстро подготовят точную смету, чтобы начать реализацию вашего проекта.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.