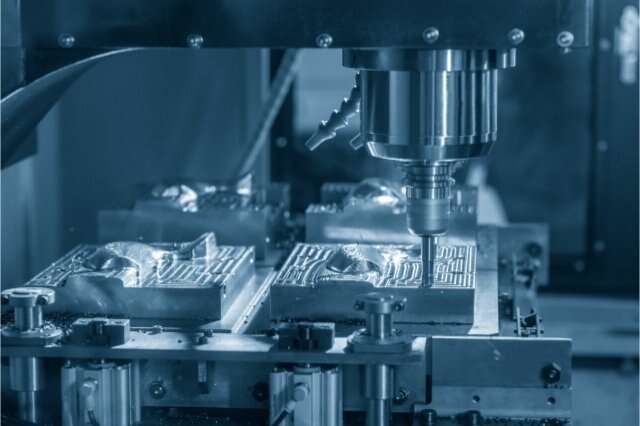

Скорость - ключ к успеху в современном мире производства. Заказчики хотят сократить сроки выполнения заказов, обеспечить гибкость производства и стабильное качество. Однако традиционная обработка часто не соответствует этим ожиданиям. Ручная настройка, отсоединенные системы и повторное программирование отнимают часы, которые можно было бы потратить на изготовление деталей.

Цифровой подход меняет ситуацию. Благодаря автоматизации, инновационному программному обеспечению и данным, поступающим в режиме реального времени, цифровая обработка с ЧПУ превращает сложное производство в бесперебойный и эффективный процесс. Она связывает все этапы - от проектирования до обработки - так что команды могут устранить задержки, предотвратить ошибки и повысить производительность.

В этой статье рассматривается, как цифровые инструменты повышают скорость обработки на станках с ЧПУ. В ней объясняется, как интеграция CAD/CAM, мониторинг IoT и автоматизация объединяются для упрощения процессов создания прототипов, производства и доставки. В каждом разделе раскрываются практические способы, с помощью которых цифровые инструменты меняют эффективность производства в современном конкурентном мире.

Основные элементы цифровой экосистемы ЧПУ

Подключенная система ЧПУ объединяет программное обеспечение, датчики и облачные инструменты для обеспечения бесперебойной работы производства. Каждая часть этой системы работает вместе, чтобы сделать обработку быстрее, инновационнее и надежнее.

Возможность подключения к системам CAD и CAM

Интеграция CAD/CAM лежит в основе цифрового производства. Программное обеспечение CAD используется для проектирования деталей, а программное обеспечение CAM превращает эти проекты в инструкции по обработке. При прямом соединении обеих систем инженеры могут отправлять файлы деталей прямо на станки без повторного набора или перепрограммирования.

Эта связь исключает ошибки при настройке и сокращает время выполнения заказа. Любое изменение конструкции автоматически обновляет программу обработки. Программное обеспечение корректирует траектории движения инструмента в зависимости от формы, материала и типа станка. Инженеры также могут смоделировать весь процесс до начала резки. Это помогает выявить проблемы в конструкции на ранней стадии, предотвращая потерю времени и материалов. То, что раньше занимало часы ручной настройки, теперь происходит за считанные минуты с высокой точностью и согласованностью.

Облачные производственные платформы

Облачные платформы поднимают цифровую обработку на новый уровень, предоставляя командам общее рабочее пространство. Инженеры загружают проекты, машинисты получают доступ к деталям настройки, а руководители проектов контролируют ход работ - и все это в режиме реального времени.

Эти инструменты заменяют длинные потоки электронной почты и устаревшие версии файлов. Все работают с одними и теми же данными, даже если они находятся в разных местах. Обновления дизайна появляются мгновенно, обеспечивая синхронизацию работы всей команды. Это делает совместную работу более плавной, сокращает количество переделок и позволяет соблюдать график.

Облачные системы также хранят ценные производственные данные, включая расход материалов, скорость резки и время цикла. Производители могут проанализировать эти данные, чтобы определить области для улучшения будущей работы. Многие платформы также включают в себя мгновенное составление сметы, автоматическое планирование и удаленный мониторинг. Все это помогает ускорить весь процесс - от предложения до поставки.

IoT и мониторинг умных машин

Интернет вещей (IoT) позволяет станкам с ЧПУ "думать", подключая к ним датчики и программное обеспечение. В процессе работы станки собирают данные о температуре, вибрации и износе инструмента. Эти данные анализируются в режиме реального времени, чтобы выявить проблемы на ранней стадии.

Одно из ключевых преимуществ - предиктивное обслуживание. Вместо того чтобы ждать поломки, система предупреждает техников, когда инструмент или двигатель показывает признаки износа. Это помогает предотвратить простои и сохранить оборудование в хорошем состоянии.

Интеллектуальный мониторинг также дает менеджерам четкое представление о производстве. Они могут проверять время цикла, производительность оборудования и эффективность с помощью приборной панели. Благодаря этому они могут сбалансировать нагрузку и быстро устранить узкие места. Со временем полученные данные помогают точно настроить скорость резания, увеличить срок службы инструмента и обеспечить эффективную работу всего цеха.

Ускорение создания прототипов и проверки дизайна

Цифровые инструменты позволяют инженерам переходить от проектирования к опытный образец в рекордно короткие сроки. Эти системы сокращают циклы проверки и ускоряют запуск продуктов.

Быстрый переход от проектирования к производству

При традиционном производстве каждый этап создания прототипа требовал отдельных настроек, ручного программирования и многократной передачи файлов. Это замедляло реализацию проектов и затрудняло внесение изменений. Цифровой рабочий процесс устраняет эти барьеры.

После того как CAD-модель готова, файл передается непосредственно в программное обеспечение CAM, где на основе проекта автоматически генерируются траектории движения инструмента. Параметры станка, такие как скорость резания, скорость подачи и выбор инструмента, оптимизируются автоматически. Такая бесшовная связь между проектированием и производством устраняет лишние этапы, позволяя нарезать детали в течение нескольких часов после утверждения.

Для инженеров и дизайнеров это означает больше свободы для быстрого тестирования идей. Быстрые итерации сокращают цикл обратной связи между концепцией и проверкой, уменьшая время вывода новых продуктов на рынок.

Виртуальное моделирование и оптимизация траектории инструмента

Цифровое моделирование позволяет инженерам визуализировать и тестировать процесс обработки до начала производства. Система воспроизводит реальные условия резания на экране, показывая, как инструмент взаимодействует с материалом.

Это помогает выявить потенциальные проблемы, такие как столкновения, неэффективные траектории движения инструмента или чрезмерный съем материала, еще до начала резки. Устраняя эти проблемы на ранней стадии, производители могут избежать потерь материала и машинного времени.

Оптимизация траектории движения инструмента еще больше повышает скорость и качество обработки поверхности. Программное обеспечение автоматически рассчитывает наиболее эффективный маршрут для каждого реза, минимизируя перемещение инструмента и холостой ход. Это повышает скорость обработки, сохраняя точность размеров и продлевая срок службы инструмента.

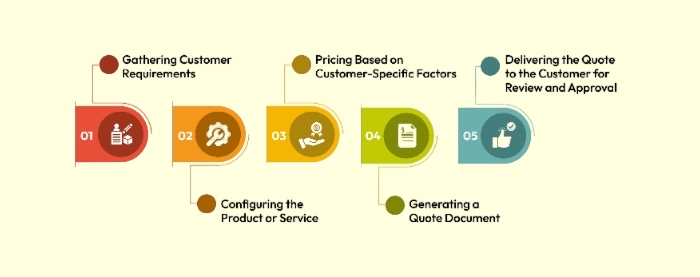

Мгновенное цитирование и обработка заказов

Системы цифрового ценообразования используют загруженные файлы САПР для мгновенной генерации цен и сроков выполнения работ. Программное обеспечение анализирует геометрию, тип материала и сложность, чтобы оценить стоимость обработки за считанные секунды.

Такая автоматизация устраняет необходимость ручного анализа и переписки по электронной почте между покупателями и поставщиками. Клиенты могут загрузить дизайн, получить точное предложение и сразу же разместить заказ. Весь процесс - от отправки файла до подтверждения заказа - может происходить за один сеанс онлайн-сессии.

Для производителей автоматизированное котирование повышает эффективность и позволяет поддерживать производственный цикл без лишних пауз. Для клиентов - это быстрые ответы, прозрачные цены и сокращение времени выполнения заказа.

Оптимизация производства с помощью автоматизации

Автоматизация устраняет задержки, которые замедляют производство. Интеллектуальное планирование, самокалибрующиеся системы и робототехника совместно обеспечивают бесперебойное, быстрое и надежное производство.

Цифровое планирование и управление рабочими процессами

Интеллектуальное программное обеспечение для планирования организует выполнение всех задач в мастерской. Оно отслеживает состояние станков, использование инструментов и заказы на выполнение работ в режиме реального времени. Когда заканчивается одно задание, следующее начинается автоматически, без ожидания.

Система равномерно распределяет нагрузку, чтобы избежать простоев и узких мест. Если машина останавливается на техническое обслуживание, задания быстро переназначаются на другие агрегаты. Это избавляет операторов от необходимости планировать расписание, снижает количество ошибок и повышает производительность вручную.

Цифровая панель управления рабочим процессом также отображает информацию о каждом заказе в режиме реального времени. Инженеры, руководители и рабочие могут сразу увидеть прогресс, производительность и сроки. Благодаря тому, что все видят одни и те же данные, решения принимаются быстрее, а работа команды проходит более гладко.

Автоматизированная калибровка и переналадка инструмента

Раньше калибровка и смена инструмента требовали ручной работы и пристального внимания. Теперь интеллектуальные станки выполняют эти операции автоматически. Датчики проверяют длину, износ и выравнивание инструмента перед началом резки. Когда инструмент приближается к пределу износа, система переключается на резервный инструмент без остановки.

Автоматические устройства смены инструмента обеспечивают быстрое и простое переключение между деталями или материалами. Программное обеспечение настраивает параметры резки, используя предварительно загруженные данные для каждого типа материала. Это экономит время настройки и обеспечивает стабильные условия резания даже при коротких сериях.

Сокращая ручную настройку, автоматизация позволяет станкам постоянно поддерживать точность и скорость.

Робототехника в средах с ЧПУ

Роботы стали неотъемлемой частью цифровых технологий обработка с ЧПУ. Роботизированные манипуляторы выполняют загрузку, выгрузку и перемещение деталей между станциями. Это обеспечивает бесперебойную работу производства, даже когда в цеху никого нет.

Гибкость - значительное преимущество. Роботы могут быть перепрограммированы для работы с различными деталями или материалами с минимальными изменениями. В паре с конвейерами и автоматизированными складами они устраняют простои между этапами и сводят к минимуму ошибки при обработке.

Робототехника также повышает безопасность, автоматизируя повторяющиеся или физически тяжелые задачи. Операторы могут сосредоточиться на программировании, проверке качества и контроле, а не на ручном подъеме. В результате повышается производительность, обеспечивается стабильный выпуск продукции и более рациональное использование квалифицированного труда.

Сокращение количества ошибок и переделок благодаря точности данных

Точные данные - основа надежной обработки. Цифровые системы помогают выявлять ошибки на ранней стадии, обеспечивая соответствие каждой детали проекту и сокращая количество дорогостоящих переделок.

Технология Digital Twin

Технология Digital Twin создает виртуальную модель как детали, так и станка, который будет ее изготавливать. Инженеры могут смоделировать весь процесс обработки до начала резки. Система прогнозирует траекторию движения инструмента, перемещение станка и поведение материала во время обработки.

Тестируя установки в виртуальном пространстве, инженеры могут выявить и устранить потенциальные проблемы, такие как столкновение инструментов или деформация деталей, до начала производства. Это делает реальный процесс обработки более плавным и предсказуемым.

Цифровые двойники также позволяют точно настраивать ключевые параметры, такие как скорость вращения шпинделя, скорость подачи и углы наклона инструмента. Инженеры могут оптимизировать эти параметры в процессе моделирования, а не тратить материал на пробные запуски. Это экономит время, снижает затраты на наладку и повышает точность.

Мониторинг качества в режиме реального времени

Современные системы контроля отслеживают размеры детали и поведение станка в процессе обработки. Датчики измеряют такие факторы, как вибрация, температура и износ инструмента. Датчики сканируют геометрию детали после каждого прохода для проверки точности.

Если система обнаруживает отклонение от заданных размеров, она мгновенно оповещает об этом контроллер. После этого станок может автоматически скорректировать положение инструмента или скорость резания.

Этот цикл обратной связи помогает предотвратить дефекты, снизить количество брака и поддерживать жесткие допуски. Инженеры могут решать проблемы по мере их возникновения, а не обнаруживать их в конце производства.

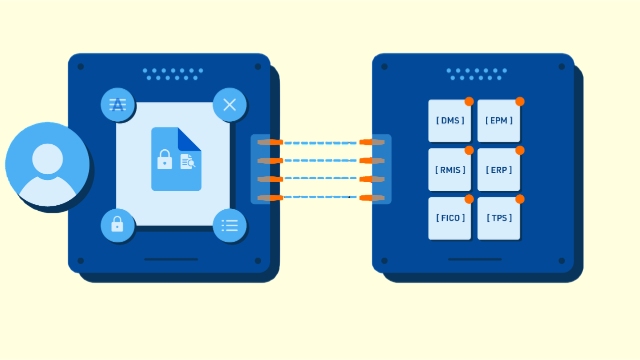

Прослеживаемость и документация

Цифровые записи позволяют легко отслеживать каждую деталь обработки. Файлы проекта, настройки инструментов, партии материалов и результаты проверок сохраняются в одном месте. Таким образом, создается полный цифровой след для каждой изготовленной детали.

Когда клиенты запрашивают отчеты о проверке или сертификаты, производители могут немедленно получить данные. Это ускоряет проведение аудита и соответствует стандартам качества в таких отраслях, как аэрокосмическая, медицинская и автомобильная.

Прослеживаемость также упрощает поиск и устранение неисправностей. При возникновении дефекта инженеры могут отследить его до конкретной машины, оператора или партии. Это помогает быстро решить проблему и гарантирует, что она не повторится.

Улучшение взаимодействия между командами

Когда команды обмениваются данными в цифровом формате, общение становится более быстрым и скоординированным. Цифровые инструменты объединяют дизайн, производство и управление, позволяя всем работать с одной и той же информацией в режиме реального времени.

Подключенные рабочие процессы проектирования и конструирования

Общие облачные платформы упрощают совместную работу. Конструкторы загружают модели CAD, а машинисты могут просматривать или корректировать их прямо в режиме онлайн - любое изменение конструкции, например, другой размер отверстия или материал, мгновенно обновляется для всей команды.

Это общее пространство устраняет путаницу в версиях и обеспечивает согласованность действий. Инженерам больше не нужно подтверждать, какой файл правильный, а клиенты могут просматривать обновления, не дожидаясь электронной почты или передачи файлов.

Связь между проектированием и производством также повышает технологичность. Машинисты могут комментировать модель и предлагать изменения, уменьшающие износ инструмента или увеличивающие время резания. Такая двусторонняя обратная связь обеспечивает практичность и готовность конструкции к производству до начала обработки.

Удаленный надзор и принятие решений

Теперь руководители могут отслеживать производственные показатели из любого места с помощью облачных панелей управления. Эти инструменты в режиме реального времени отображают данные о ходе выполнения работ, использовании оборудования и результатах качества.

Если машина останавливается или требует внимания, оповещения немедленно отправляются на мобильное устройство пользователя. Руководители могут быстро отреагировать, утвердить техническое обслуживание или перераспределить нагрузку, не находясь на месте. Такой доступ в режиме реального времени обеспечивает бесперебойную работу производства во всех сменах и местах.

Данные, собранные с помощью этих систем, также способствуют более продуманному планированию. Данные о времени цикла, сроке службы инструмента и эффективности станков помогают выявить области для улучшения и оптимизировать распределение ресурсов. Решения принимаются быстрее и основываются на фактах, а не на запоздалых отчетах.

Интеграция поставщиков

Цифровые системы позволяют расширить сотрудничество за пределы мастерской. Поставщики и партнеры по логистике могут подключаться к одной сети, чтобы обмениваться информацией о материалах, отгрузках и графиках доставки.

Такая открытая коммуникация сокращает задержки и позволяет командам быстрее реагировать на изменения спроса или запасов. При размещении нового заказа система проверяет запасы, подтверждает наличие и автоматически обновляет расписание.

Автоматизированные обновления заменяют долгие переписки по электронной почте и звонки, что значительно ускоряет координацию. Результат - более надежная цепочка поставок, сокращение сроков выполнения заказов и укрепление партнерских отношений между производителями и их поставщиками.

Влияние на время выполнения заказа и оперативность реагирования на рынке

Цифровая обработка ускоряет все этапы - от установки до доставки. Благодаря более быстрому времени отклика производители могут оставаться конкурентоспособными и эффективнее удовлетворять запросы клиентов.

Более быстрые сроки выполнения индивидуальных проектов

Цифровые установки делают изменение задания эффективным и простым. При традиционной обработке операторам приходилось перенастраивать приспособления, калибровать инструменты и переписывать программы для каждого нового задания. Этот процесс мог занимать несколько часов.

В цифровых системах траектории движения инструмента, данные о материале и настройки приспособлений сохраняются и загружаются автоматически. Инженеры могут обновлять проекты в режиме онлайн и отправлять новые инструкции прямо на станки. Интеллектуальное программное обеспечение для составления расписания автоматически распределяет следующее задание между доступными устройствами ЧПУ.

Такая гибкость позволяет ускорить производство мелких партий и прототипов, не замедляя реализацию крупных проектов. Это помогает производителям бесперебойно управлять индивидуальными заказами, сокращать время на установку и поддерживать короткие и экономически эффективные сроки выполнения заказа.

Масштабирование от прототипа до производства

После утверждения прототипа цифровые данные облегчают масштабирование производства. Дубликаты CAD/CAM-файлов, траектории инструментов и технологические настройки, использованные при создании прототипа, можно повторно использовать в серийном производстве.

Автоматизация гарантирует, что каждая деталь будет соответствовать проверенному дизайну. Машины следуют по проверенным траекториям, обеспечивая точность и повторяемость результатов. При необходимости расширения производства дубликаты файлов могут быть мгновенно переданы на разные станки или даже в несколько мест.

Такой бесшовный перенос исключает необходимость ручного перепрограммирования и сокращает задержки при настройке. Это помогает продукции быстрее выходить на рынок, обеспечивая производителям конкурентное преимущество в отраслях, чувствительных к времени.

Конкурентные преимущества в глобальном производстве

На современном глобальном рынке заказчики ожидают быстрых сроков выполнения заказа, гибкости и четкой коммуникации. Цифровая система ЧПУ поддерживает все эти три составляющие. Обновления в режиме реального времени позволяют компаниям корректировать графики поставок, подтверждать расценки и точно отслеживать ход работ.

Производители, способные поставлять прототипы или небольшие партии в течение нескольких дней, выгодно отличаются от других. Они могут быстро адаптироваться к изменениям в дизайне, удовлетворять срочные запросы и укреплять доверие клиентов.

Скорость также обеспечивает экономию средств. Благодаря сокращению ручных операций и времени простоя станка цифровая обработка повышает эффективность и снижает производственные затраты, помогая производителям оставаться конкурентоспособными во всем мире.

Готовы сделать свое производство быстрее и эффективнее? Загрузите свои CAD-файлы сегодня, чтобы получить бесплатный обзор DFM. Наши инженеры рассмотрят ваш проект, дадут рекомендации по его улучшению и быстро подготовят точное предложение.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.