Когда речь заходит о литье металлов, многие производители ищут процесс, обеспечивающий высокую точность, прочные свойства материала и возможность изготовления сложных форм. Именно здесь на помощь приходит литье под высоким давлением (HPDC). Однако этот процесс может быть сложным для понимания и реализации без соответствующих знаний.

Процесс HPDC имеет множество преимуществ, таких как высокая скорость производства, низкий уровень отходов материала и стабильное качество деталей. Однако для обеспечения эффективности и рентабельности требуется специальное оборудование и опыт. Давайте рассмотрим ключевые аспекты этого процесса.

Что такое литье под высоким давлением?

HPDC подразумевает впрыск расплавленного металла в металлическую форму под очень высоким давлением. Под этим давлением расплавленный металл проникает в каждую часть формы, в результате чего получаются высокодетализированные и точные детали. Когда металл остывает и затвердевает, деталь извлекается из формы.

HPDC чаще всего используется при работе с алюминиевыми, цинковыми и магниевыми сплавами. Благодаря своей скорости он идеально подходит для массового производства деталей с неизменным качеством.

Объяснение процесса литья под высоким давлением

Процесс HPDC - это точный метод быстрого и эффективного производства металлических деталей. Ниже мы разберем каждый этап процесса, чтобы дать вам более четкое представление о том, как он работает.

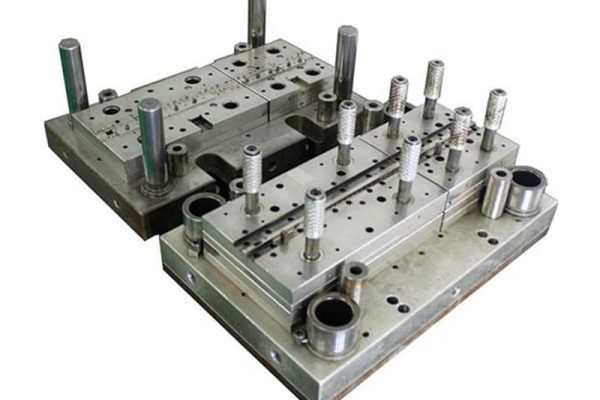

Шаг 1: Подготовка штампа и пресс-формы

Первым шагом в процессе HPDC является подготовка штампа или пресс-формы. Штамп обычно изготавливается из высококачественной стали, чтобы выдержать сильное давление и нагрев расплавленного металла. Пресс-форма обычно состоит из двух частей - сердцевины и полости - для формирования формы детали.

Шаг 2: Плавление металла и подготовка сплава

Металл, обычно алюминиевые, цинковые или магниевые сплавы, помещают в печь и нагревают до температуры плавления. Расплавленный металл должен иметь температуру, необходимую для впрыска - как правило, от 600 до 700 °C, в зависимости от используемого сплава.

Шаг 3: Впрыск расплавленного металла

Плунжер подает жидкий металл в пресс-форму под давлением 1 500-30 000 фунтов на квадратный дюйм. Такое высокое давление заполняет каждую деталь формы за миллисекунды, а быстрый впрыск предотвращает преждевременное застывание.

Шаг 4: Охлаждение и затвердевание

Металл охлаждается внутри штампа и принимает нужную форму за 2-10 секунд. Время охлаждения зависит от толщины детали. Правильное затвердевание предотвращает появление слабых мест или коробления.

Этап 5: Выталкивание и отделка литой детали

Выталкивающие штифты выталкивают закаленную деталь из штампа. Рабочие обрезают лишний материал (вспышку) и могут применить механическую обработку или обработка поверхности для достижения окончательных характеристик.

Типы машин для литья под высоким давлением

При литье под высоким давлением (HPDC) используются два основных типа машин, каждый из которых подходит для различных металлов и производственных потребностей. Правильный выбор влияет на качество, скорость и стоимость.

Машины для литья под давлением в холодной камере

Машины для литья под давлением с холодной камерой обычно используются для металлов с высокой температурой плавления, таких как алюминий, латунь и медь. В этой машине расплавленный металл добавляется в камеру впрыска вручную или с помощью ковша перед впрыском в форму.

Этот метод используется для металлов, которые нельзя впрыскивать непосредственно из печи из-за высокой температуры. Расплавленный металл впрыскивается в форму с помощью поршня или плунжера под высоким давлением, затем быстро остывает и затвердевает.

Машины для горячего камерного литья под давлением

Машины для литья под давлением с горячей камерой предназначены для металлов с более низкой температурой плавления, таких как цинк, магний и свинец. В этой машине система впрыска погружается в расплавленный металл, который остается при нужной температуре в камере.

Машины с горячей камерой быстрее машин с холодной камерой, поскольку камера впрыска всегда готова к впрыску расплавленного металла. Однако их нельзя использовать для металлов с высокой температурой плавления, а тепло может повредить детали машины.

Преимущества литья под высоким давлением

Литье под высоким давлением (HPDC) обладает уникальными преимуществами, что делает его лучшим выбором для производства металлических деталей. Давайте рассмотрим его ключевые преимущества.

Высокие производственные показатели

Одним из наиболее значительных преимуществ HPDC является его скорость. Процесс очень эффективен, время цикла часто составляет от нескольких секунд до нескольких минут, в зависимости от сложности детали. Такая высокая скорость производства делает

Отличная точность размеров

Расплавленный металл впрыскивается в стальную форму под сильным давлением, что позволяет ему полностью заполнить форму, фиксируя даже самые мелкие детали и жесткие допуски. В результате получаются очень точные детали, которые зачастую практически не требуют дополнительной обработки.

Обработка поверхности и сложные геометрии

Еще одно преимущество HPDC - способность производить детали с гладкой поверхностью. Быстрое охлаждение расплавленного металла в пресс-форме создает гладкую поверхность, которая обычно не требует дополнительной обработки.

Экономическая эффективность при массовом производстве

Скорость, последовательность и малое количество отходов материала делают HPDC экономически выгодным вариантом для массового производства. Производители экономят на рабочей силе, стоимости материалов и времени на последующую обработку.

Ограничения HPDC

Хотя HPDC обладает множеством преимуществ, у него есть ряд существенных ограничений, прежде чем выбрать его для своего проекта.

Материальные ограничения

HPDC обычно подходит для сплавов с низкой температурой плавления, таких как алюминий, цинк и магний. Однако он не идеален для всех металлов. Материалы с более высокими температурами плавления могут быть сложны для литья с использованием HPDC из-за экстремальных температур и давления.

Стоимость оборудования

Первоначальные затраты на создание HPDC могут быть относительно высокими, особенно если речь идет о необходимом оборудовании. Машины для литья под давлением и пресс-формы стоят дорого, особенно если конструкция сложная или требует специальных функций.

Ограничения по размеру и весу

Хотя HPDC отлично подходит для производства деталей малого и среднего размера, у него есть ограничения по размеру и весу. Этот процесс лучше всего подходит для деталей, которые не являются слишком большими или тяжелыми. Для более значительных деталей требуются более мощные машины и пресс-формы, которые могут стать непрактичными или неэффективными.

Области применения литья под высоким давлением

Литье под высоким давлением (HPDC) широко используется в отраслях, где требуется крупносерийное производство прецизионных металлических деталей. Давайте рассмотрим основные области его применения.

Автоматизированная индустрия

HPDC производит важнейшие компоненты для современных автомобилей:

- Двигатель и трансмиссия: Головки цилиндров, поршни, корпуса коробок передач

- Структурные части: Подрамники, компоненты подвески, поворотные кулаки

- Кузов и отделка: Дверные ручки, кронштейны, декоративные элементы

Бытовая электроника

HPDC создает прочные, легкие корпуса и компоненты:

- Чехлы для ноутбуков/планшетов: Тонкостенные рамы из магниевого сплава

- Компоненты смартфона: Внутренние кронштейны и экранирование

- Бытовая техника: Корпуса для электроинструментов, пылесосов

Аэрокосмические компоненты

HPDC отвечает строгим аэрокосмическим требованиям:

- Интерьеры самолетов: Каркасы сидений, компоненты подвесного бункера

- Авионика: Корпус для навигационных/коммуникационных систем

- Компоненты беспилотника: Легкие конструктивные элементы

Другие отрасли

HPDC обслуживает различные отрасли производства:

- Медицина: Корпус для оборудования, детали хирургических инструментов

- Промышленность: Корпуса насосов, гидравлические компоненты

- Возобновляемые источники энергии: Компоненты ветряных турбин, каркасы солнечных батарей

HPDC по сравнению с другими методами литья

Выбор метода литья зависит от объема производства, материала и требований к детали. Вот как HPDC сравнивается со стандартными альтернативами.

| Метод литья | Скорость производства | Точность | Чистота поверхности | Сложная геометрия | Пригодность материала | Лучшее для |

|---|---|---|---|---|---|---|

| HPDC | Высокий | Высокий | Отличный | Отличный | Сплавы с низкой и средней температурой плавления | Массовое производство мелких и средних деталей |

| Литье в песок | Низкий | Низкий | Грубый | Низкий | Широкий спектр металлов | Крупные детали, малый объем |

| Инвестиционное литье | Низкий | Очень высокий | Отличный | Отличный | Высокопроизводительные сплавы | Высокодетализированные детали, высокоэффективные материалы |

| Гравитационное литье под давлением | Средний | Средний | Хороший | Средний | Сплавы со средней температурой плавления | Детали среднего размера, хорошие механические свойства |

Контроль качества при литье под высоким давлением

Поддержание высокого качества в HPDC требует понимания распространенных дефектов и внедрения профилактических мер. Вот что необходимо знать производителям.

Распространенные дефекты в HPDC

Пористость

Пористость - это образование небольших отверстий или пустот в литом металле, которые могут ослабить деталь и повлиять на ее эксплуатационные характеристики. Эти пустоты могут образовываться в результате попадания воздуха, газа или влаги во время впрыска расплавленного металла.

Холодные затворы

Холодные замыкания возникают, когда два потока расплавленного металла не могут правильно соединиться во время впрыска, оставляя видимые линии или швы на готовой детали. Обычно это происходит, если металл остывает слишком быстро, что приводит к неполному заполнению формы.

Методы предотвращения дефектов

Оптимизация давления

Правильное давление гарантирует, что расплавленный металл заполнит форму и плавно перетечет в каждую полость, снижая риск попадания воздуха или газа. Правильное давление также помогает избежать холодных остановок, поддерживая постоянную температуру и поток во время впрыска.

Обслуживание штампов

Со временем штамп может износиться, что приведет к неправильной подаче металла, повреждению пресс-формы или неравномерному охлаждению. Регулярные осмотры и очистка штампа позволяют поддерживать его в хорошем состоянии и производить высококачественные детали.

Заключение

Литье под высоким давлением - это быстрый и точный производственный процесс, идеально подходящий для массового производства сложных металлических деталей. С его помощью создаются легкие и прочные детали с превосходной отделкой поверхности и жесткими допусками.

Если вам нужны высококачественные литые детали с быстрым выполнением заказа и конкурентоспособными ценами, наша команда готова помочь. Связаться с нами сегодня для получения бесплатной консультации.

Часто задаваемые вопросы

Почему это называется литьем под давлением?

Литье под давлением называется литьем под давлением, потому что расплавленный металл впрыскивается в форму (называемую "штампом") под высоким давлением, чтобы сформировать желаемую форму. Форма обычно изготавливается из стали и может быть использована многократно.

Чем литье под давлением отличается от других методов производства отливок?

Литье под давлением отличается от других методов тем, что в нем используется высокое давление для впрыска расплавленного металла в форму, в результате чего получаются детали с высокой точностью и гладкой поверхностью. Другие методы, например литье в песок, полагаются на силу тяжести для заполнения формы, что приводит к получению менее детализированных деталей.

В чем разница между литьем под низким и высоким давлением?

При литье под высоким давлением расплавленный металл впрыскивается в форму под очень высоким давлением, что делает его подходящим для сложных деталей большого объема. При литье под низким давлением используется более низкое давление для заполнения формы, что часто применяется для более значительных деталей или когда требуется больший контроль над потоком металла.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.