Многие мастерские до сих пор используют шлифование для обработки деталей из закаленной стали. Но шлифование занимает много времени, стоит дороже, и его нелегко перенастроить при изменении конструкции детали. Твердое точение - более разумный вариант во многих ситуациях. Оно быстрее, лучше адаптируется и не требует специального шлифовального оборудования.

Твердое точение имеет ряд преимуществ, и многие мастерские начинают использовать его. Хотите узнать, чем отличается твердое точение и почему все больше производителей переходят на этот метод? Продолжайте читать.

Что такое Hard Turning?

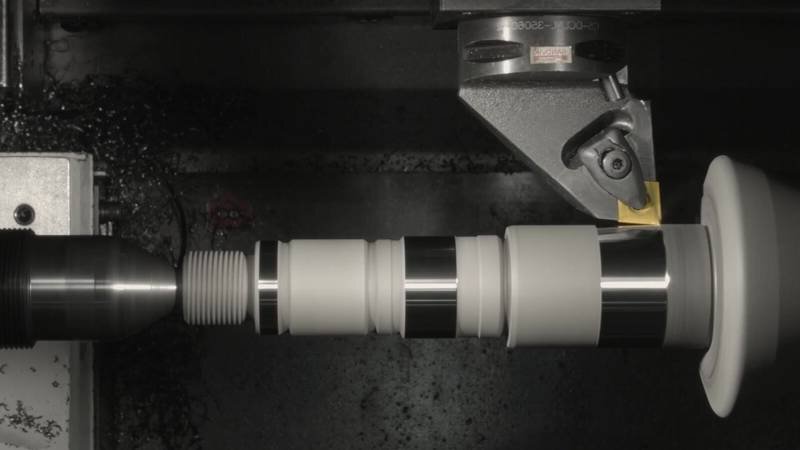

Твердое точение - это прецизионная токарная обработка металлов с высокой твердостью, как правило, выше 45 HRC. В процессе используется одноточечный режущий инструмент из CBN (кубического нитрида бора), керамики или твердого сплава. Цель - получить гладкую поверхность и соблюсти жесткие допуски за одну операцию. Чаще всего он используется на стальных деталях после термообработки, исключая необходимость вторичного шлифования.

Основная идея проста: объединить токарную и финишную обработку в один эффективный процесс. Это сокращает использование оборудования и ускоряет сроки поставки.

Как на практике работает Hard Turning?

Твердое точение снимает материал с закаленных заготовок с помощью жестких станков и специализированных инструментов. Вот что происходит шаг за шагом:

Шаг 1: Подготовка заготовки

Сначала деталь должна быть термически обработанный до окончательной твердости. В большинстве токарных работ используется сталь, закаленная до твердости не менее 45 HRC. Деталь должна быть чистой и надежно закреплена в патроне или приспособлении. Любой неплотный зажим может вызвать вибрацию и испортить качество обработки.

Шаг 2: Выбор и настройка инструмента

Режущий инструмент должен соответствовать твердости и форме детали. Чаще всего для твердого точения используются инструменты из CBN, но керамические инструменты также применяются для менее сложных работ. Держатели инструмента должны быть жесткими и устанавливаться с минимальным выступом, чтобы избежать болтанки.

Радиус носовой части инструмента влияет на качество обработки поверхности. Больший радиус дает более гладкую поверхность, но может увеличить силу резания.

Шаг 3: Конфигурация машины

Станок должен быть проверен на жесткость и повторяемость. Биение шпинделя и центровка револьверной головки должны быть в жестких пределах. Скорость, подача и глубина резания устанавливаются в зависимости от материала детали и типа инструмента. В зависимости от материала инструмента следует использовать сухое резание или минимальную смазку.

Шаг 4: Выполнение процесса резки

Станок снимает материал за несколько проходов. При жестком точении обычно используется меньшая глубина резания и высокая скорость обработки поверхности. Инструмент должен сохранять остроту и устойчивость, чтобы избежать истирания или разрыва поверхности. Контроль стружки также необходим для предотвращения царапин.

Резка происходит непрерывно и стабильно. Прерывистые резы или переменная твердость детали могут привести к износу инструмента или плохой обработке.

Шаг 5: Отделка поверхности и контроль размеров

Конечный результат должен соответствовать требуемому допуску и чистоте поверхности. Твердое точение позволяет достичь значений Ra до 0,2-0,4 мкм. Во многих случаях это позволяет отказаться от шлифования или даже заменить его.

Чтобы подтвердить точность размеров, деталь измеряется с помощью манометров, микрометров или КИМ. При необходимости можно выполнить легкий окончательный проход для исправления отклонений.

Какие заготовки подходят для твердого точения?

Не все материалы хорошо подходят для твердого точения. Необходимо учитывать твердость детали, ее структуру и область применения. Вот что вам нужно знать.

Какие материалы подходят?

Твердое точение лучше всего работает с закаленными сталями, включая подшипниковую, инструментальную, штамповую и легированную сталь. Распространены такие материалы, как AISI 52100, D2, H13 и M2. Некоторые чугуны с тонкой микроструктурой также можно подвергать твердому точению.

Цветные металлы, такие как алюминий или медь, не подходят для твердого точения. Благодаря низкой твердости они лучше подходят для обычной токарной обработки.

Типичный диапазон твердости

В основном твердое точение выполняется для деталей с твердостью от 45 до 70 HRC. При твердости ниже 45 HRC хорошо работает обычная токарная обработка. При твердости выше 70 HRC срок службы инструмента быстро падает, и лучшим вариантом может стать шлифование.

Этот процесс позволяет преодолеть разрыв между мягким точением и прецизионное шлифование. Он отлично подходит для обработки деталей, которые слишком тверды для обычного точения, но не требуют сверхтонкой обработки при шлифовании.

До садоводства и после садоводства

При токарной обработке заготовка всегда обрабатывается после закалки. В этом заключается основная идея. После закалки деталь приобретает окончательные механические свойства перед резанием.

Предварительно закаленные детали иногда грубая обработка перед окончательной жесткой обточкой. Таким образом, черновая форма получается в мягком состоянии. Затем производится термическая обработка. Наконец, для достижения точной формы и отделки используется твердое точение. Такой подход экономит время и позволяет избежать деформации при термообработке.

Выбор правильных инструментов для токарной обработки

Успех твердого точения во многом зависит от инструмента. Материал, форма и настройка режущего инструмента влияют на производительность, качество обработки поверхности и срок службы инструмента.

Материалы для режущего инструмента

CBN (кубический нитрид бора) - лучший выбор для твердого точения. Он хорошо работает с материалами с твердостью выше 45 HRC. CBN выдерживает сильный нагрев и сохраняет кромку дольше, чем большинство других инструментов.

Также используются керамические инструменты. Они подходят для легких резов и гладких поверхностей, но быстрее изнашиваются при работе с твердыми материалами.

Твердые сплавы с покрытием можно использовать для более низких уровней твердости или прерывистого резания. Они дешевле, но не так долговечны в сложных токарных работах.

Учет геометрии инструмента

Форма инструмента влияет на качество поверхности и давление резания. Малый радиус носовой части уменьшает силу резания, но может оставить более шероховатую поверхность. Больший радиус улучшает качество обработки, но увеличивает нагрузку на инструмент.

Положительные углы наклона снижают силы резания и нагрев. Это помогает продлить срок службы инструмента. Однако инструмент должен быть достаточно прочным, чтобы не сломаться под нагрузкой.

Держатели инструментов должны быть жесткими, с минимальным выступом. Даже небольшие вибрации могут повредить режущую кромку или поверхность детали.

Срок службы и обслуживание инструмента

Срок службы инструмента при твердом точении короче, чем при мягком. Существенными проблемами являются нагрев и износ. Инструменты с КНБ могут прослужить много деталей, но необходимо внимательно следить за износом кромок.

Лучше всего проверять инструменты после определенного количества циклов. Некоторые мастерские используют контроль в процессе работы или фиксированные интервалы замены, чтобы избежать неожиданных поломок.

Затупившиеся инструменты приводят к ухудшению качества обработки и увеличению силы резания. Своевременная замена или индексация пластины позволяет поддерживать стабильность и повторяемость процесса.

Основные параметры процесса твердого точения

Настройка параметров помогает сбалансировать стойкость инструмента, качество детали и время цикла. Эти параметры более важны при жесткой токарной обработке из-за высокой твердости деталей и накопления тепла.

Скорость резки, подача и глубина резания

Для инструментов с КНБ скорость резания обычно составляет от 100 до 250 м/мин. Скорость может варьироваться в зависимости от материала инструмента и твердости детали.

Скорость подачи обычно небольшая - около 0,05-0,3 мм/об. Более высокая подача увеличивает скорость, но может привести к снижению качества обработки поверхности.

Глубина реза небольшая, около 0,1-0,3 мм за проход. Для черновой обработки она может достигать 0,5 мм, но чаще всего используются легкие пропилы.

Эти настройки должны соответствовать прочности инструмента и форме детали. Незначительные корректировки могут существенно повлиять на качество обработки и срок службы инструмента.

Управление нагревом и контроль за состоянием микросхем

Твердое точение создает высокие температуры. При сухом резании выделяется больше тепла, чем при мокром, поэтому инструменты должны быть устойчивы к тепловому износу. С этим хорошо справляются инструменты из КНБ и керамики.

Контроль стружки также имеет ключевое значение. Плохой поток стружки может поцарапать поверхность или заклинить станок. Вставки со стружколомателями помогают разбить стружку на мелкие завитки, а воздуходувки или стружкоотсосы - очистить участок.

Требования к чистоте поверхности

Твердое точение позволяет достичь чистоты поверхности Ra 0,2-0,4 мкм. Это близко к приемлемым уровням шлифования.

Качество обработки зависит от подачи, радиуса носовой части инструмента, устойчивости станка и состояния инструмента. Легкие финишные проходы при низкой подаче дают наилучшие результаты.

После токарной обработки деталь часто готова к использованию - шлифовка не требуется.

Преимущества жесткого точения

Твердое точение дает реальные преимущества для конкретных деталей и производственных целей. Вот почему все больше производителей переходят на этот метод.

Устранение необходимости шлифовки

Твердое точение может заменить шлифование для многих деталей, особенно круглых. При этом отпадает необходимость во втором станке или установке, и цеха могут обрабатывать детали за одну операцию, непосредственно на токарном станке.

Эффективность затрат

Твердое точение снижает производственные затраты несколькими способами. Инструмент часто дешевле шлифовальных кругов, станки более универсальны, а шлифование не требует специальных операторов или систем охлаждения.

Ускоренная установка и сокращение сроков выполнения заказа

Смена инструментов и программ на токарном станке с ЧПУ происходит быстро, что затрудняет токарную обработку при коротких партиях или частой смене деталей. Токарные цеха могут переходить от одной детали к другой без длительных задержек.

Усиленный контроль размеров

Токарные станки с ЧПУ обеспечивают точное управление положением, скоростью и подачей, что приводит к более жестким допускам и лучшей повторяемости. Износ инструмента можно отслеживать или компенсировать с помощью программирования, что помогает поддерживать постоянный размер деталей в партии.

Применение твердого точения

Твердое точение используется во многих отраслях промышленности, требующих высокой точности, жестких допусков и прочных материалов. Оно идеально подходит для термически обработанных деталей, требующих гладкой поверхности.

Аэрокосмические компоненты

Твердое точение используется для обработки деталей из высокопрочной стали, таких как валы, поверхности подшипников и штыри шасси. Эти детали должны выдерживать нагрузки и износ, что делает их хорошими кандидатами для твердого точения.

Автоматизированная индустрия

Автопроизводители используют твердое точение для изготовления шестерен, валов, деталей трансмиссии и подшипниковых колец. Эти детали часто подвергаются закалке и должны соответствовать строгим требованиям к размерам и качеству обработки поверхности.

Производство пресс-форм и штампов

Основания пресс-форм, стержни и вставки часто изготавливаются из закаленных инструментальных сталей. Твердое точение придает этим деталям форму после термической обработки. Это позволяет избежать деформаций, возникающих в результате термических циклов после обработки.

Общее машиностроение

Твердое точение хорошо подходит для любого цеха, который работает с небольшими и средними партиями закаленных деталей. Она используется для изготовления гидравлических деталей, держателей инструментов, шпинделей и многого другого.

Проблемы и ограничения

Твердое точение - решающий фактор, но он не идеален. Некоторые работы все равно требуют шлифовки, а некоторые детали слишком сложны или чувствительны для этого метода.

Целостность поверхности и микротрещины

При жестком точении в месте контакта инструмента с заготовкой выделяется тепло. Если не контролировать этот нагрев, он может привести к появлению небольших трещин на поверхности. Эти микротрещины могут быть незаметны, но могут привести к раннему разрушению детали.

Некоторые материалы, особенно инструментальная сталь, подвержены этим проблемам. Мастерские должны следить за условиями резки, чтобы сохранить поверхность чистой и без напряжения.

Износ инструмента и мониторинг процесса

Инструменты из КНБ и керамики прочны, но быстро изнашиваются при неправильном использовании. Плохой контроль стружки, слишком сильный нагрев или нестабильная работа станка могут сократить срок службы инструмента.

В отличие от шлифовальных кругов, сложные токарные инструменты не подают визуальных признаков износа. В цехах необходимо тщательно следить за использованием инструмента. Без надежной системы контроля качество деталей может снизиться раньше, чем оператор это заметит.

Не подходит для всех допусков или материалов

Твердое точение лучше всего подходит для круглых, симметричных деталей с умеренными допусками. Шлифование все же лучше для очень жестких допусков менее ±2 микрон.

Он также не очень хорошо работает с некоторыми материалами, такими как карбид вольфрама, высокопрочная нержавеющая сталь или мягкие металлы, такие как латунь и алюминий. Для этих материалов требуются другие процессы или типы инструментов.

Твердое точение против шлифования: Когда выбирать

И твердое точение, и шлифование позволяют обрабатывать закаленные детали, но работают они по-разному. У каждого из них есть свои сильные стороны. Знание того, когда следует использовать тот или иной процесс, помогает повысить эффективность и улучшить результаты.

Скорость удаления материала

Твердое точение снимает больше материала за один проход, чем шлифование. Это быстрее для грубых и полугрубых резов. Шлифование работает медленнее, но более последовательно при сверхтонкой обработке.

Если цель - скорость и достойная обработка, то побеждает твердое точение. Если цель - сверхточность, то шлифование более надежно.

Качество поверхности и допуски

Шлифование позволяет добиться лучшей чистоты поверхности - часто ниже Ra 0,2 мкм - и более жестких допусков. Оно идеально подходит для высокоточных деталей, таких как подшипниковые кольца и компоненты клапанов.

Твердое точение может соответствовать этим уровням в некоторых случаях, но не всегда. Шероховатость поверхности при твердом точении составляет от Ra 0,2 до 0,4 мкм, в зависимости от установки и материала.

Сравнение энергопотребления и затрат

Твердое точение требует меньшей мощности и меньшего количества операций. Для него не нужны специальные шлифовальные круги, инструменты для правки или системы охлаждения. Станки более гибкие и часто обходятся дешевле.

Шлифование требует больше энергии, особенно при использовании систем СОЖ и многократных проходов. Но в некоторых случаях дополнительные затраты стоят того, чтобы добиться сверхтонких допусков и целостности поверхности.

Идеальные сценарии использования для каждого из них

Твердое точение лучше всего подходит для небольших и средних партий, когда важны скорость, время наладки и гибкость. Оно подходит для валов, шестерен и закаленных втулок.

Шлифование лучше подходит для высокоточных деталей, деталей с жесткими допусками и деталей с критической поверхностью. Оно часто используется для финишной обработки после твердого точения.

Заключение

Твердое точение - это метод обработки, при котором материал из закаленной стали удаляется с помощью одноточечного режущего инструмента, часто заменяющего шлифование. Он хорошо подходит для деталей с твердостью 45 HRC и выше. Этот процесс обеспечивает скорость, экономию средств и гибкость, особенно при малых и средних объемах производства.

Нужна помощь с прецизионной обработкой или закалкой металлических деталей? Свяжитесь с нашей командой для получения индивидуального предложения и экспертной поддержки.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.