Многие проблемы гибки, с которыми сталкиваются производители - от трещин на кромках до непредсказуемых углов - на самом деле начинаются на уровне материала. Каждый прокатный лист имеет "направление зерна", которое образуется, когда кристаллы металла растягиваются и выравниваются во время прокатки. Эта невидимая структура сильно влияет на поведение металла при изгибе, прессовании или формовке.

При изгибе вдоль зерна металл обычно раскалывается или на его поверхности остаются следы. При изгибе поперек зерна он обычно лучше держит форму и дольше работает под нагрузкой. Знание этой разницы помогает инженерам контролировать растрескивание, уменьшать обратную пружину и улучшать внешний вид поверхности - без изменения материала или инструмента.

Для тех, кто проектирует или изготавливает детали из листового металла, понимание направления зерна - это не просто наука о материалах. Это практическое правило, которое отделяет стабильное производство от дорогостоящих переделок.

Почему направление зерна имеет значение для производства?

Каждый раз, когда лист прокатывается, тысячи металлических кристаллов вытягиваются в длинные, узкие зерна. Эти зерна ведут себя подобно древесным волокнам - их легче согнуть вдоль, но они прочнее поперек. Если игнорировать эту направленность, она может привести к:

- Непредсказуемые углы пружинения, даже если детали идентичны на бумаге.

- Микротрещины или "линии излома", которые появляются при финишной обработке или порошковом покрытии.

- Детали, которые раньше выходят из строя при вибрации или циклической нагрузке.

При выполнении высокоточных работ, таких как изготовление корпусов, рам или крышек, контроль за направлением зерна обеспечивает стабильное качество от партии к партии. Небольшой шаг по правильному выравниванию линии сгиба может сэкономить часы настройки на листогибочном прессе.

Что такое направление зерна?

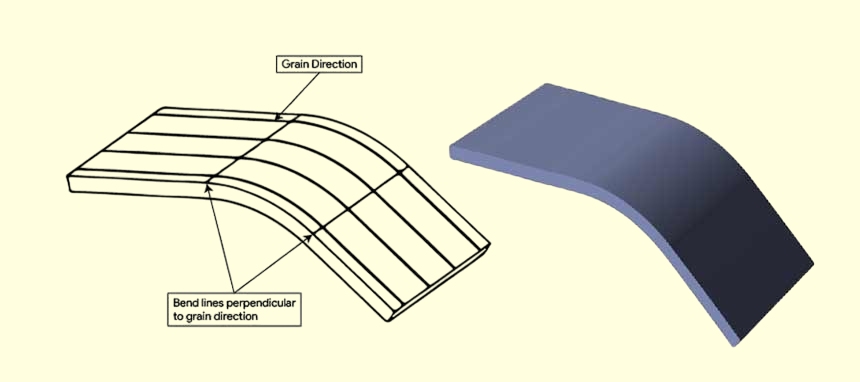

Когда металлический лист прокатывается, его внутренняя структура вытягивается вдоль направления прокатки. Получившееся выравнивание определяет направление зерна - путь, по которому ориентировано большинство металлических кристаллов.

Инженеры описывают изгиб в трех направлениях:

- С зерномЛиния сгиба проходит параллельно направлению прокатки.

- Через зерно - Линия сгиба проходит перпендикулярно направлению прокатки.

- По диагонали к зерну - Линия изгиба проходит под углом, обычно около 45°.

Благодаря такой структуре металлические листы становятся анизотропными - их механические свойства различаются в зависимости от направления. Поперек зерна металл может сильнее растягиваться, прежде чем расколется. Вдоль зерна они более жесткие, но менее пластичные. Осознание этой анизотропии - ключ к контролю результатов гибки.

Как прокатка влияет на свойства материала?

Прокатка изменяет внутренний баланс прочности и пластичности металла. В направлении прокатки прочность на растяжение немного увеличивается, но удлинение (пластичность) уменьшается. В противоположном направлении металл может выдержать большую деформацию до разрушения.

Типичное изменение свойств в зависимости от направления:

| Материал | Изменение прочности (по сравнению с зерном) | Изменение пластичности |

|---|---|---|

| Мягкая сталь | ±5-8% | До 10% выше по зерну |

| Алюминий 6061-T6 | ±10-15% | До 20% выше по зерну |

| Нержавеющая сталь 304 | ±6-10% | Около 10% выше в поперечном направлении |

Это означает, что даже при одинаковой толщине, оснастке и угле изгиба результаты будут отличаться в зависимости от ориентации. В деталях с высокими допусками игнорирование этого фактора может привести к появлению видимых следов напряжения или несовместимой геометрии.

Как направление зерен влияет на результаты гибки?

Направление зерна напрямую влияет на то, как волокна материала растягиваются на внешней стороне изгиба и сжимаются на внутренней. Правильное направление позволяет изгибу формироваться плавно. Неправильное направление может привести к образованию трещин или пружинящей спинки, выходящей за пределы допустимых значений.

| Ориентация | Поведение | Типичный результат | Рекомендуемое действие |

|---|---|---|---|

| С зерном | Легче гнется, но менее пластичен | Повышенный риск растрескивания, шероховатая поверхность | Используйте больший внутренний радиус |

| Через зерно | Требуется большее усилие, высокая пластичность | Чистый изгиб, минимальные трещины | Предпочтительно для критических деталей |

| Диагональ | Умеренные характеристики | Приемлемый компромисс | Сохраняйте последовательность ориентации |

Изгиб с зерном

При изгибе по долевой линии металлические волокна на внешнем крае растягиваются по естественному направлению. Это облегчает сгибание, но делает его менее щадящим. На поверхности могут появиться волосяные трещины или тусклые следы, особенно на алюминии и нержавеющей стали.

Проблема: Высокий риск растрескивания и несовместимые углы.

Причина: Зерна разделяются под действием напряжения, когда их растягивают параллельно прокатке.

Решение: Увеличьте радиус изгиба (1,5-2× толщина) и по возможности используйте более мягкие темперы.

Изгиб поперек зерна

Гибка поперек зерна, как правило, более прочная и надежная. Внутренняя структура металла равномерно сопротивляется растяжению, что снижает риск образования трещин и повышает точность изгиба.

Проблема: Требуется немного больший тоннаж.

Причина: Сопротивление деформации увеличивается по границам зерен.

Решение: Используйте стандартный радиус пуансона и убедитесь, что производительность пресса может выдержать небольшое увеличение тоннажа.

Диагональный изгиб (45° к зерну)

Когда геометрия детали не позволяет выровнять ее, диагональная гибка предлагает сбалансированный подход. Она сочетает в себе умеренную пластичность и приемлемое качество поверхности.

Тем не менее, последовательность производства становится критически важной. Даже незначительное изменение направления изгиба между партиями может привести к изменению конечных размеров или углов пружины. Всегда отмечайте и фиксируйте ориентацию перед резкой или раскроем.

Основные эффекты, которые необходимо учитывать

Направление зерна не только изменяет легкость изгиба металла - оно влияет на прочность, точность и чистоту детали после формовки. Три основных результата определяют поведение детали при изгибе: минимальный радиус изгиба, пружинящая обратная связь и поверхностные или усталостные характеристики.

Влияние на минимальный радиус изгиба

Минимальный радиус изгиба определяет, насколько сильно можно согнуть лист, прежде чем он треснет.

При изгибе с зерном растянутые волокна следуют за удлиненной кристаллической структурой, что ослабляет способность материала сопротивляться растяжению. Трещины обычно образуются раньше, особенно в более сложных сплавах. При изгибе поперек зерна границы кристаллов действуют как микромосты, которые лучше распределяют напряжение, обеспечивая более плотный изгиб.

| Ориентация | Поведение | Рекомендуемый внутренний радиус (× толщина) | Примечания |

|---|---|---|---|

| С зерном | Повышенный риск растрескивания | 1.5-2.0× | Используйте более мягкие темперы или больший радиус штампа |

| Через зерно | Лучшая пластичность | 0.75-1.0× | Идеально подходит для точных изгибов и малых радиусов |

| Диагональ | Сбалансированные результаты | 1.0-1.5× | Приемлемый компромисс, когда геометрия ограничивает направление |

Пример:

Для алюминия 6061-T6 изгиб вдоль зерна обычно требует радиуса 2,5-3× толщины, чтобы избежать растрескивания, в то время как изгибы поперек зерна могут иметь чистый радиус 1× толщины. В низкоуглеродистой стали изгибы поперек зерна обычно хорошо работают при радиусе 1× или меньше, демонстрируя большую гибкость.

Совет дизайнера:

Если при раскладке требуется изгиб с зернистостью, увеличьте радиус по крайней мере на 50% сверх стандартных рекомендаций или сначала выполните пробный изгиб, чтобы убедиться в отсутствии поверхностных трещин.

Влияние на пружинистость и точность размеров

Отпрянуть - частичное возвращение материала к плоской форме после формования - еще одна область, где направление зерна имеет значение.

Поскольку металл ведет себя по-разному при растяжении и сжатии вдоль зерна, изгибы, параллельные ему, дают больше отклонений и колебаний. Изгибы поперек зерна, где распределение напряжений сбалансировано, более точно выдерживают углы.

| Материал | Пружинистость (поперек зерна) | Пружинистая спинка (с зерном) | Типичная разница |

|---|---|---|---|

| Мягкая сталь | 2°-3° | 4°-5° | 1,5-2× выше с зерном |

| Нержавеющая сталь | 3°-4° | 5°-6° | Умеренная чувствительность |

| Алюминий 6061-T6 | 2° | 5°-6° | Очень чувствительный |

| Медь | <1° | <1° | Незначительная разница |

В прецизионных изделиях, таких как панели управления или монтажные шкафы, даже несколько градусов отклонения могут повлиять на посадку. Прогнозируя влияние ориентации, инженеры могут корректировать значения припусков на изгиб (BA) и вычетов на изгиб (BD) в своих CAD-проектах для достижения согласованных углов.

Практическая формула:

Скорректированный вычет на изгиб = Стандартный BD × (1 + k),

где k ≈ 0,05 для межзерновых и k ≈ 0,12-0,15 для изгибов с зернистой структурой.

Влияние на внешний вид поверхности и усталостную прочность

Обработка поверхности показывает, как распределяется напряжение при изгибе. При изгибах с зернистой поверхностью часто обнаруживаются слабые трещины или "апельсиновая корка" на стороне растяжения, особенно на алюминии или высокопрочной стали. Эти небольшие дефекты могут показаться косметическими, но они часто служат отправной точкой для возникновения усталостных трещин.

Поперечные изгибы создают более гладкие поверхности с равномерным растяжением, что повышает усталостную прочность. Например, испытания образцов из нержавеющей стали показали, что поперечно-зернистые отводы выдерживают на 25-30% больше циклов вибрации до появления видимых трещин по сравнению с отводами с зернистой поверхностью.

| Недвижимость | С зерном | Через зерно |

|---|---|---|

| Видимость трещин | Высокий | Низкий |

| Качество косметики | Справедливый | Отличный |

| Сопротивление усталости | Короткий срок службы | Более длительный срок службы |

| Типичные области применения | Невидимые кронштейны | Структурные и видимые компоненты |

Факторы материала и процесса

Степень влияния направления зерен на изгиб у разных материалов различна. Металлы с сильно направленной зернистой структурой, такие как алюминий и высокопрочная сталь, очень чувствительны, в то время как более мягкие или мелкозернистые материалы более снисходительны.

Чувствительность зерен распространенных металлов

| Материал | Чувствительность к направлению зерна | Примечания |

|---|---|---|

| Мягкая сталь | От низкого до умеренного | Можно сгибать в обе стороны; поперек зерна дает более чистые результаты |

| Нержавеющая сталь 304 | Умеренный | Влияние на пружинистость больше, чем на трещины |

| Алюминий 6061-T6 | Высокий | Легко раскалывается при изгибе по зерну; помогает отжиг |

| Медь / Латунь | Низкий | Достаточно вязкая для тугих изгибов в любом направлении |

| Высокопрочная сталь (AHSS) | Очень высокий | Требуются большие радиусы и тщательный контроль ориентации |

Практическое резюме:

- Для алюминий и AHSSПеред формовкой необходимо проверить направление зерна.

- Для нержавеющая стальПри этом больше внимания уделяется коррекции пружинящего отката, а не трещин.

- Для медь и низкоуглеродистая стальОриентация менее критична, но все же влияет на воспроизводимость.

Влияние размера зерна и термической обработки

Размер зерен играет важную роль в деформации металлов. Мелкие, более равномерные зерна делают лист более труднораскалываемым. Более крупные зерна создают точки концентрации напряжений, которые ухудшают качество изгиба.

Такие процессы, как отжиг, нормализация или холодная обработка, изменяют структуру зерна:

- Отжиг восстанавливает пластичность и улучшает зернистость, идеально подходит для гибки с малым радиусом.

- Холодная обработка повышает прочность, но при этом делает металл более хрупким - необходимо соблюдать осторожность при резких изгибах.

- Лечение старения в алюминиевых сплавах может привести к повторному упрочнению материала, что потребует корректировки радиусов.

Пример:

Алюминиевый лист 6061 с отпуском T6 может треснуть при радиусе 2× толщины вдоль зерна, в то время как тот же сплав с отпуском O (отожженный) может согнуться до 0,75× поперек зерна без разрушения.

Усилие прессования и выбор инструмента

Для поперечной гибки требуется немного большее усилие, поскольку металл сопротивляется деформации вдоль своего естественного зерна.

Обычно это означает увеличение тоннажа пресса на 5-10% по сравнению с гибкой поперек зерна. Например, если для работы требуется 40 тонн зерна, то для гибки поперек зерна может потребоваться 44-45 тонн.

Руководство по оснастке:

- Используйте большие отверстия и радиусы штампов для изгибов с зернистостью.

- Используйте стандартные или более узкие радиусы для изгибов поперек зерна, чтобы сохранить точность.

- Всегда проверяйте тоннаж пресса и записывайте фактические показания для обеспечения последовательности процесса.

Совет инженера:

Избегайте смешивания деталей с разной ориентацией при одной и той же установке инструмента. Незначительные различия в тоннаже и упругости могут привести к изменению конечных размеров, особенно заметному в узлах или сопрягаемых компонентах.

Проектирование и планирование производства

Контроль направления зерна не происходит случайно - это результат хорошего планирования, четкой коммуникации и дисциплинированного рабочего процесса. При правильном подходе он обеспечивает идентичный вид каждого изгиба на сотнях деталей, независимо от смены или оператора.

Маркировка и контроль направления зерна

Первый шаг - это видимость. Каждый прокатный лист поставляется с естественной ориентацией зерна, часто обозначенной стрелками или текстом поставщика. Перед резкой это направление должно быть проверено и перенесено на все этапы производства.

На этапе проектирования инженеры всегда должны:

- Добавьте стрелку направления зерна (→) на чертежи и 3D-модели.

- Отметьте нужную ориентацию в блоке заголовка ("Bend Across Grain" или "Bend With Grain").

- Сообщайте о специальных требованиях во время предпроизводственных совещаний.

На этапе изготовления:

- Операторы машин должны проверять маркировку листов перед загрузкой.

- В программном обеспечении для раскроя должна быть включена блокировка ориентации для предотвращения поворота во время расположения деталей.

- Для удобства идентификации вырезанные заготовки должны быть помечены печатными стрелками или цветной кодированной лентой.

| Сцена | Что проверить | Ответственность |

|---|---|---|

| Приемка материалов | Проверьте маркировку направления движения | Качество / Склад |

| Проектирование CAD | Добавьте стрелки направления и примечания | Инженер |

| Гнездование и вырезание | Фиксация ориентации зерна при раскрое | Программист CAM |

| Установка для сгибания | Подтверждение направления изгиба по сравнению с маркировкой | Оператор пресса |

Совет профессионала:

Во время настройки листогибочного пресса держите рядом одну промаркированную мастер-заготовку. Этот визуальный ориентир предотвращает путаницу между сменами и обеспечивает одинаковое выравнивание каждой партии.

Интеграция направления зерна в технологический процесс

Четкий технологический процесс связывает замысел проекта с его исполнением в цеху. Каждый этап должен подтверждать, что ориентация зерна остается неизменной от листа до готовой детали.

Упрощенный рабочий процесс:

- Проверка материалов - Проверяйте поступающие листы и документируйте направление зерна.

- Резка заготовок - При укладке или маркировке деталей сохраняйте выравнивание стрелок.

- Подготовка к сгибанию - Просмотрите записи CAD и подтвердите соответствие установки инструмента ориентации.

- Формовка и контроль - Согните тестовую деталь, проверьте, нет ли трещин или отклонения пружины, и запишите данные.

- Обратная связь и корректировка - Если появляются искажения, отрегулируйте радиус или направление изгиба для следующей партии.

Этот отслеживаемый цикл создает основу для постоянного контроля качества. Если возникнет проблема с трещинами, вы сможете отследить ее до конкретной партии или установки, а не гадать.

Баланс между производительностью и эффективностью

В реальном производстве "идеальное" направление не всегда соответствует схеме раскроя. Иногда вращение деталей по направлению к зерну позволяет сэкономить материал или получить больше деталей на лист. Вместо того чтобы сразу отвергать этот вариант, инженеры могут найти баланс между качеством и эффективностью.

| Цель | Через зерно | С зерном |

|---|---|---|

| Прочность и усталостная прочность | Отличный | Умеренный |

| Косметическая отделка | Гладкий | Немного грубее |

| Выход материала | Немного ниже | Выше (лучшее гнездование) |

| Требуемый тоннаж | +5-10% | Ниже |

| Риск растрескивания | Низкий | Выше |

Пример:

Если поворот панели шасси позволяет сэкономить отходы материала 10%, но вынуждает изгибать ее с зернистостью, компенсируйте это за счет:

- Увеличение радиуса изгиба на 50%.

- Использование более мягких закаленных или отожженных листов.

- Выполните быстрый тестовый изгиб для подтверждения результатов.

Цель состоит в том, чтобы сделать ориентацию контролируемым компромиссом, а не скрытой переменной. Баланс этих факторов обеспечивает максимальную производительность без ущерба для надежности.

Стандартизация документации и проверки качества

Каждая деталь, подвергающаяся изгибу, должна иметь прослеживаемую документацию:

- Тип и толщина материала.

- Стрелка или обозначение направления движения зерна.

- Требуемый радиус изгиба и ориентация.

- Используемые настройки листогибочного пресса (тоннаж, ширина матрицы, радиус пуансона).

Это позволяет операторам и инспекторам легко воспроизводить результаты в будущих партиях. Некоторые производители включают значок направления зерна в свои внутренние ERP-системы или путевые листы - небольшой, но эффективный способ предотвратить изгиб в неправильном направлении.

Практический пример:

В компании Shengen инженеры часто наносят надпись "GR → ACROSS" на чертежи и требуют от операторов первоначальной проверки перед формовкой. Эта привычка исключает путаницу, улучшает межсменное взаимодействие и укрепляет записи о контроле качества.

Заключение

Направление зерна напрямую влияет на качество сгибания. При гибке вдоль зерна могут образовываться трещины и неровные углы, в то время как при гибке поперек зерна получаются более гладкие, прочные и стабильные результаты. Контроль направления зерна на всех этапах проектирования и производства помогает избежать переделок и обеспечивает более высокие эксплуатационные характеристики детали.

В компании Shengen мы поможем вам выбрать правильное направление изгиба и настройку для каждого проекта. Пожалуйста, пришлите нам свои чертежиНаши инженеры проверят их, чтобы обеспечить чистые изгибы, точные углы и надежное качество.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.