В производстве сроки так же важны, как и качество. Задержки могут замедлить выпуск продукции, увеличить расходы и создать дополнительную нагрузку на команды. Инженеры, дизайнеры и менеджеры по закупкам постоянно ищут способы ускорить производство без ущерба для качества.

Быстрое изготовление листового металла помогает решить эту проблему. Оно позволяет быстро перевести проект из стадии разработки в стадию готовых деталей. Благодаря продуманному планированию, современным станкам и эффективным рабочим процессам производители могут сократить время выполнения заказа, сохраняя при этом точность и надежность.

Понимание того, как работают эти процессы, облегчает управление проектами и делает его эффективным. Независимо от того, нужны ли вам прототипы или готовые серийные изделия, понимание того, что влияет на скорость, поможет вам эффективнее планировать, избегать задержек и получать детали в срок.

Ключевые процессы, обеспечивающие быстрое изготовление

Скорость производства листового металла зависит от того, насколько правильно организован каждый процесс. Каждый этап, от резки до гибки и формовки, влияет на то, насколько быстро и эффективно будут изготовлены детали.

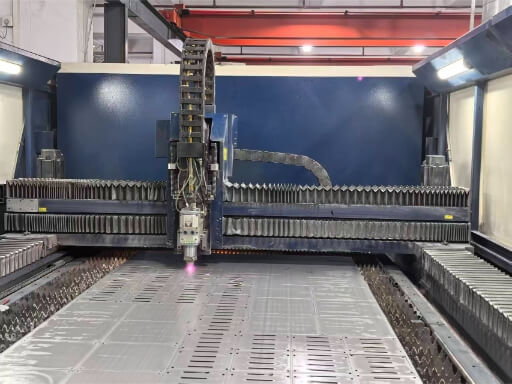

Лазерная резка для высокоскоростной точности

Лазерная резка это один из самых быстрых и точных методов резки листового металла. Мощные волоконные лазеры способны разрезать такие материалы, как нержавеющая сталь, алюминий и низкоуглеродистая сталь, за считанные секунды. Лазер движется по запрограммированной траектории, поэтому переключение между проектами практически не занимает времени.

Лазерные системы с ЧПУ еще больше ускоряют процесс. Они напрямую считывают цифровые файлы проекта, устраняя необходимость в ручной настройке или смене инструмента. Инженеры могут приступить к резке, как только проект будет готов. Программное обеспечение для раскроя также позволяет расположить детали так, чтобы эффективно использовать материал, что помогает сократить количество отходов.

При лазерной резке получаются чистые и гладкие края, поэтому детали практически не нуждаются в отделке. Они могут сразу переходить к гибке или сварке, экономя часы производственного времени. Даже в случае сложных форм или детальных узоров лазерная резка остается точной на высоких скоростях.

Автоматизированные гибочные и штамповочные системы с ЧПУ

После того как листы вырезаны, им нужно придать форму. Автоматизированная гибка с ЧПУ и перфорационные системы позволяют сделать этот этап быстрым и последовательным. Листогибочные станки с ЧПУ могут хранить программы и автоматически регулировать углы гибки. Оператор загружает лист, и машина каждый раз поворачивает его на точный угол.

Автоматизация помогает устранить распространенные человеческие ошибки. Датчики отслеживают давление и углы для обеспечения точности. Некоторые современные системы даже используют роботизированные руки для перемещения листов, что сокращает ручные операции и увеличивает скорость.

Аналогичным образом работают вырубные системы с ЧПУ. Револьверный пресс может содержать несколько инструментов на одном станке. Он может пробивать отверстия, создавать пазы и производить рельефные элементы за одну установку. Такой подход "все в одном" позволяет сократить время, затрачиваемое на перемещение деталей между станками.

Быстрая смена инструмента и модульная установка для гибкого производства

При традиционном производстве смена инструмента или настройка станков часто приводит к задержкам. Быстросменные системы оснастки решают эту проблему. Они позволяют операторам в считанные минуты менять штампы, пуансоны и формовочные инструменты. Это особенно полезно, когда необходимо быстро изготовить различные детали.

Модульные установки делают производство еще более гибким. Станки можно перенастроить для работы с новыми материалами или конструкциями, не прибегая к капитальному ремонту. Приспособления и зажимы легко выравниваются, что сокращает время наладки и повышает согласованность.

Эти функции особенно ценны при изготовлении прототипов или небольших партий. Они позволяют производителям быстро переключаться с одной конструкции на другую, сохраняя при этом высокую точность. Такая гибкость помогает командам быстро реагировать на изменения в конструкции и поставлять готовые детали в срок.

Как оптимизировать время выполнения заказа от разработки до поставки?

Сокращение сроков - это не только ускорение работы, но и более эффективная работа на каждом этапе. Улучшение работы на каждом этапе помогает уложиться в график и уложиться в бюджет.

Упорядочивание проектных файлов и инженерной экспертизы

Быстрый процесс изготовления начинается с четких и точных проектных файлов. Инженеры используют 3D-модели САПР для проверки размеров, допусков и радиусов изгиба перед производством. Если файлы правильно отформатированы, они могут быть отправлены непосредственно на станки с ЧПУ или лазерной резки, не требуя дополнительной настройки.

Плохо подготовленные файлы часто становятся причиной задержек. Запросы на доработку или уточнение могут замедлить весь процесс. Чтобы избежать этого, команды проводят Проектирование для технологичности (DFM) проверки совместимости деталей с заводским оборудованием и оснасткой. Это обеспечивает эффективное изготовление конструкций с использованием стандартных процессов.

Хорошее общение между дизайнерами и инженерами также экономит время. Прямые обсуждения помогают сразу же решить мелкие детали - например, размеры отверстий, припуски на изгиб или толщину материала. Такая командная работа сокращает переписку по электронной почте и ускоряет переход от проектирования к производству.

Эффективный выбор материалов и управление запасами

Выбор материала и его наличие в значительной степени влияют на сроки выполнения заказа. Если необходимые металлы уже есть на складе, производство может начаться сразу после утверждения проекта. Магазины, в которых имеются в наличии такие распространенные материалы, как алюминий, нержавеющая сталь и холоднокатаная сталь, могут выполнять заказы гораздо быстрее.

Выбор стандартных материалов также помогает. Использование листов типичной толщины избавляет от необходимости ждать специальных или труднодоступных материалов. Инженеры должны найти баланс между производительностью деталей и доступностью материалов, чтобы избежать ненужных задержек и обеспечить оптимальное производство.

Инновационные системы инвентаризации отслеживают расход материалов и автоматически пополняют запасы. Это позволяет всегда иметь в наличии популярные металлы. При такой настройке производство может сразу перейти от планирования к резке, не дожидаясь поставок.

Параллельное производство и интеллектуальное планирование

При быстром изготовлении часто используется параллельное производство, а не строгая пошаговая последовательность. Резка, гибка и отделка могут выполняться одновременно, чтобы максимально эффективно использовать станки и рабочую силу. Это обеспечивает плавное перемещение деталей и предотвращает возникновение "узких мест" в производстве.

Интеллектуальное программное обеспечение для составления расписаний помогает управлять этим процессом. Оно отслеживает рабочую нагрузку, доступность оборудования и сроки поставки в режиме реального времени. Назначая задания лучшим ресурсам, оно предотвращает простои и поддерживает сбалансированный рабочий процесс.

Параллельное производство выгодно для сборок, состоящих из нескольких деталей. Когда сроки изготовления каждой детали согласованы, производители могут быстрее и надежнее завершить и поставить полную сборку.

Типичные сроки выполнения распространенных процессов обработки листового металла

Время выполнения заказа может варьироваться в зависимости от технологического процесса, сложности детали, количества и необходимости отделки. Понимание средних сроков поможет вам лучше планировать проекты и четко общаться с поставщиками.

Стандартные и срочные заказы: Чего ожидать

Для стандартных заказов изготовление обычно занимает от 7 до 15 рабочих дней. Сюда входят все этапы: рассмотрение проекта, резка, формовка, сварка, отделка и проверка. Более сложные узлы или крупные партии могут потребовать более длительного времени обработки, особенно если речь идет о нескольких видах обработки поверхности.

Срочные заказы предназначены для тех случаев, когда детали нужны быстро. Многие производственные цеха предлагают экспресс-услуги, которые доставляют прототипы всего за 2-5 дней. Для небольших серий график часто можно сократить примерно до недели, определив приоритеты материалов и машинного времени.

Подготовка - ключ к быстрому выполнению заказа. Чистые и точные файлы проекта, заблаговременное подтверждение материалов и быстрые ответы на вопросы инженеров - все это поможет продвинуть вашу работу в начало очереди. Когда все готово заранее, производство может начаться практически сразу.

Факторы, влияющие на время выполнения заказа

На время, необходимое для изготовления и поставки деталей, влияет несколько факторов. Наиболее распространенными из них являются сложность конструкции, доступность материалов, мощность оборудования и процессы отделки.

Сложные конструкции требуют больше времени на настройку и проверку. Детали с жесткими допусками, большим количеством изгибов или сварных швов требуют особой тщательности. Обработка поверхности, например, порошковое покрытие или анодирование, также добавляет времени, поскольку каждый этап должен быть выполнен последовательно.

Доступность материалов может ускорить или замедлить реализацию проекта. Стандартные материалы обычно готовы к использованию, но специальные сплавы или нестандартные толщины могут потребовать дополнительного времени на поиск поставщиков. Заблаговременный обмен информацией о материалах поможет избежать последующего ожидания.

Производительность оборудования также имеет значение. Если станки заняты, производство, возможно, придется подождать, если только проект не отмечен как срочный. Современное программное обеспечение для составления расписаний помогает сбалансировать рабочую нагрузку и предотвратить появление узких мест.

Как Shengen поставляет быстрые и надежные детали из листового металла?

Каждый этап - от составления сметы до поставки - разработан таким образом, чтобы свести к минимуму время ожидания и обеспечить постоянное производство. Благодаря передовому оборудованию, квалифицированным инженерам и отлаженному рабочему процессу компания Shengen обеспечивает эффективное продвижение каждого проекта от концепции до завершения.

Собственное оборудование и автоматизированные производственные линии

Владение полным спектром собственного оборудования дает компании Shengen полный контроль над производством. Цех включает в себя лазерные резаки, гибочные станки с ЧПУ, штамповочные прессы и сварочные посты - все под одной крышей. Такая организация производства устраняет задержки, связанные с привлечением сторонних организаций или перемещением деталей между поставщиками.

Автоматизация - ключ к поддержанию скорости. Лазерные резаки и листогибочные прессы с ЧПУ запрограммированы на выполнение различных работ с минимальным временем настройки. Программы смены инструмента и гибки предварительно загружены, что позволяет операторам переключаться между задачами за считанные минуты. Такая гибкость позволяет быстро выполнять как прототипы, так и крупные заказы, сохраняя при этом высокую точность.

Автоматизированное программное обеспечение для составления расписаний объединяет все этапы производственного процесса. Оно координирует работу станков, материалов и операторов в режиме реального времени. Как только резка закончена, сразу же начинается гибка или сварка. Благодаря такому бесперебойному потоку производственная линия движется без лишних пауз.

Опытные инженеры и система быстрых расценок

За каждой быстрой поставкой стоит квалифицированная команда инженеров. Инженеры Shengen имеют большой опыт в проектировании и производстве листового металла. Они проверяют чертежи, подтверждают технологичность и предлагают изменения, которые позволяют сэкономить время и средства. Подобная обратная связь на ранних этапах позволяет избежать ошибок при проектировании и сократить задержки в производстве.

Процесс составления сметы также отличается быстротой. Когда клиент загружает файл CAD или чертеж, инженеры с помощью автоматизированных инструментов рассчитывают расход материалов, время резки и общую стоимость. Благодаря этому точные расценки можно получить в течение нескольких часов, а не дней.

Быстрое составление сметы позволяет клиентам быстро и эффективно принимать обоснованные решения. После утверждения коммерческого предложения эти же данные напрямую поступают в систему планирования производства, исключая необходимость повторного ввода или ручной настройки. Такая цифровая связь между ценообразованием и производством позволяет начать производство практически сразу.

Проверенный рабочий процесс от прототипа до серийного производства

Рабочий процесс Schengen построен на последовательности и повторяемости. Он начинается с изготовления прототипа, где проверяются форма, посадка и функциональность. После утверждения все параметры сохраняются в цифровом виде, что обеспечивает точное соответствие серийных деталей прототипу.

При крупносерийном производстве стандартизированные настройки и модульная оснастка позволяют команде быстро наращивать объемы производства. Настройки станка, программы гибки и последовательности сварки постоянно используются для каждой партии, обеспечивая одинаково высокий уровень качества всех деталей.

Контроль качества осуществляется на каждом этапе, а не только в конце. Инженеры проверяют размеры, выравнивание и качество обработки поверхности в процессе производства. Этот непрерывный контроль предотвращает ошибки, уменьшает количество переделок и обеспечивает эффективность всего процесса от начала до конца.

Баланс между скоростью и другими важными факторами

Быстрое изготовление листового металла - это не только быстрая обработка деталей. Фактическая эффективность достигается за счет баланса между скоростью, качеством и стоимостью благодаря продуманному планированию и надежной технической поддержке на каждом этапе.

Обеспечение контроля качества на высоких скоростях

Когда производство идет в высоком темпе, поддержание стабильного качества может стать непростой задачей. Небольшие ошибки могут быстро распространиться, если не следить за процессом. Именно поэтому строгий контроль качества необходим при высокоскоростном производстве.

Инженеры используют цифровые инструменты контроля и автоматизированные измерительные системы для оперативного выявления проблем. Поточный контроль, выполняемый во время резки, гибки и сварки, гарантирует, что каждая деталь соответствует стандартам размеров и допусков, прежде чем перейти к следующему этапу. Такая обратная связь в режиме реального времени предотвращает появление дефектов, снижает количество отходов и позволяет избежать задержек на более поздних этапах производственного процесса.

Стандартизированные программы также помогают поддерживать точность. В машинах используются предустановленные настройки для повторных заданий, что обеспечивает стабильную производительность даже на высоких скоростях. Операторы проверяют калибровку перед каждым запуском, а группы контроля качества проводят регулярные проверки, чтобы убедиться, что результаты соответствуют спецификации.

Коммуникации так же важны, как и оборудование. Инженеры, операторы и сотрудники отдела качества сотрудничают друг с другом, чтобы выявить и устранить проблемы до того, как они повлияют на производство. Такая командная работа гарантирует, что скорость и точность всегда будут идти рука об руку.

Расходы на ускоренное обслуживание

Быстрая доставка часто сопровождается дополнительными расходами. Для срочных заказов может потребоваться приоритетное планирование, сверхурочная работа или специальное машинное время. Эти шаги увеличивают производственные расходы, но они часто стоят того, чтобы уложиться в сжатые сроки или избежать упущенных возможностей для бизнеса.

Для эффективного управления затратами планирование имеет решающее значение. Клиенты, которые предоставляют прогнозы или размещают заказы партиями, часто могут получить более выгодные цены при сохранении коротких сроков выполнения заказа. Гибкий график помогает сбалансировать рабочую нагрузку, снижая необходимость в сверхурочных работах или внезапных изменениях настроек.

Выбор материала также влияет на стоимость. Выбор металлов, которые уже есть на складе, и использование стандартных размеров листов помогает избежать задержек с поиском поставщиков и дополнительных расходов. Инженеры могут предложить подходящие альтернативы, которые отвечают требованиям к прочности и отделке, но при этом быстрее и доступнее в производстве.

Получайте запчасти быстрее с помощью Shengen

Быстрое изготовление листового металла начинается задолго до первого реза - оно начинается с того, насколько хорошо подготовлен ваш проект. Когда ваши чертежи, материалы и спецификации ясны с самого начала, процесс составления сметы и производства идет гораздо быстрее. Цель компании Shengen - помочь клиентам сэкономить время на каждом этапе, от разработки проекта до окончательной поставки.

Чем полнее и точнее ваши проектные файлы, тем быстрее инженеры смогут подготовить предложение. Предоставление файлов 3D CAD в таких форматах, как STEP, IGES или DXF, позволяет автоматизированным инструментам сразу же считать геометрию детали. Обязательно укажите такие детали, как тип материала, отделка поверхности и количество, чтобы инженеры могли правильно рассчитать цену и время выполнения заказа.

Также полезно добавить краткое примечание о назначении детали или ее критических размерах. Это позволит инженерам заранее выявить потенциальные производственные проблемы, например, тугие изгибы или необычные формы отверстий. Если вы уже знаете предпочтительный диапазон допусков, укажите и его - это сократит время рассмотрения и предотвратит ненужные изменения в дальнейшем.

Вам нужны запчасти быстро? Загрузите свои чертежи и требования уже сегодня чтобы получить быстрое предложение от команды инженеров Shengen. Наши специалисты рассмотрят ваш проект, подтвердят технологичность и вышлют подробную смету в течение нескольких часов, чтобы ваш проект мог без промедления перейти к производству.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.