Нержавеющая сталь прочна и устойчива к ржавчине, но в определенных условиях все же может выйти из строя. Электролитическая коррозия часто удивляет инженеров и производителей, когда нержавеющая сталь теряет свою прочность. Проблема усугубляется в суровых условиях, где появляются слабые места, снижающие производительность. Эти слабые места также могут сократить срок службы деталей.

Инженеры должны понимать научные основы электролитической коррозии. Они должны знать, что ее вызывает, как ее предотвратить и как ее устранить. Эти знания помогут им сделать лучший выбор при проектировании и использовании нержавеющей стали.

Что такое электролитическая коррозия нержавеющей стали?

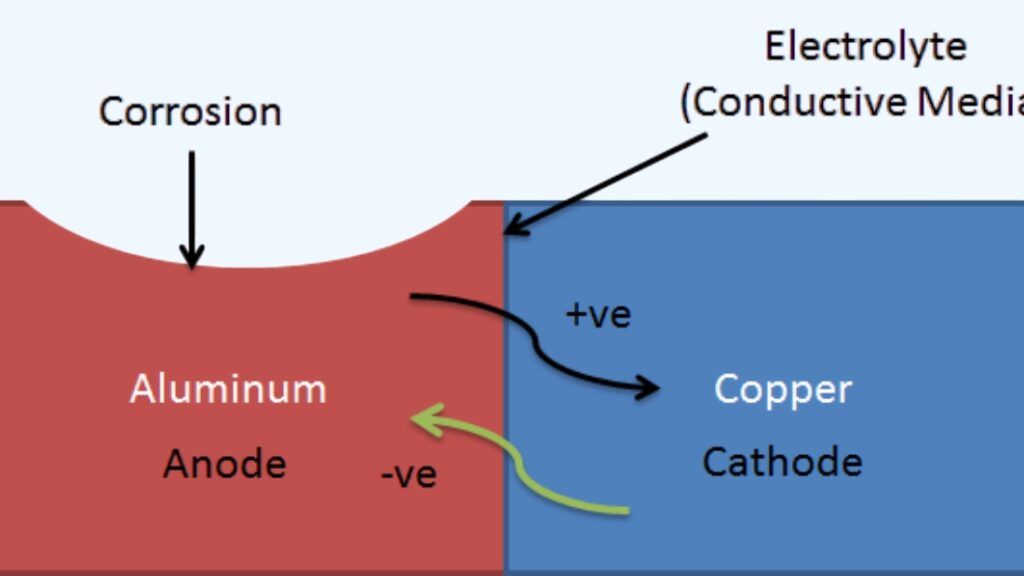

Электролитическая коррозия возникает, когда нержавеющая сталь разрушается под действием электрического тока во влажной или проводящей среде. Ток может возникать от контакта с другими металлами, блуждающего электричества или заряженных частиц в окружающей среде. Когда это происходит, электроны перемещаются между различными участками металла, образуя анод и катод. Анод теряет материал, что проявляется в виде ям, трещин или истончения поверхности.

Этот процесс не похож на обычное ржавление. Ржавление может происходить на воздухе и во влажной среде, но для электролитической коррозии необходим электрический путь. Нержавеющая сталь, которая годами сохраняет прочность в сухом воздухе, может выйти из строя гораздо быстрее, если подвергнется воздействию воды, солей или блуждающих электрических токов.

Основы электролитической коррозии

Электролитическая коррозия работает так же, как простая батарейка. Для нее необходимы металлическая поверхность, электролит и путь для электрического тока. При наличии всех трех факторов материал перемещается из одного места в другое. Этот процесс подчиняется четким правилам, но в нержавеющей стали он часто приводит к внезапным поломкам, если условия не контролируются.

Коррозия происходит из-за электрохимических реакций. В нержавеющей стали есть участки, которые выступают в качестве анодов, и другие, которые выступают в качестве катодов. На аноде атомы металла теряют электроны и превращаются в ионы, которые растворяются в электролите. На катоде электроны расходуются в результате таких реакций, как восстановление кислорода.

В нормальных условиях слой оксида хрома на нержавеющей стали защищает ее от этих реакций. Но если этот слой поврежден или по поверхности проходит электрический ток, защита разрушается. На открытых участках появляются ямки, трещины или износ. Если повреждение началось, оно часто распространяется, потому что слабые места имеют меньшую защиту, чем остальная поверхность.

Роль электролитов и проводящих путей

Для начала электролитической коррозии необходим электролит. Влага с солями, хлоридами или другими заряженными частицами образует проводящий раствор, пропускающий ток. В качестве примера можно привести морскую воду, чистящие растворы или конденсат с частицами воздуха. Чем выше уровень ионов, тем быстрее движется коррозия.

Для завершения цепи также необходим проводящий путь. Он может образоваться при соприкосновении нержавеющей стали с другим металлом или при прохождении через конструкцию блуждающих электрических токов. Сварные швы, крепежные элементы и соединения из смешанных металлов являются распространенными слабыми местами. Как только путь существует, нержавеющая сталь становится частью электрохимической ячейки, и коррозия ускоряется.

Разница между общей и электролитической коррозией

Общая коррозия равномерно распределяется по поверхности. Она часто проявляется в виде равномерного истончения или обесцвечивания. Этот тип легче предсказать и контролировать, поскольку покрытия или лучший выбор материала могут замедлить его развитие.

Электролитическая коррозия - это совсем другое. Она локальна, целенаправленна и зачастую более агрессивна. Она может создавать глубокие ямы или трещины, оставляя большую часть поверхности нетронутой. Поскольку она неравномерна, ее труднее заметить на ранней стадии. Внешне деталь может выглядеть нормально, но внутри быть сильно ослабленной.

Причины электролитической коррозии нержавеющей стали

Электролитическая коррозия не возникает случайно. Она появляется, когда определенные условия позволяют току протекать и удалять металл. Эти условия часто обусловлены выбором конструкции, рабочей средой или внешними электрическими факторами.

Гальваническая связь с разнородными металлами

Когда нержавеющая сталь соприкасается с другим металлом в присутствии электролита, образуется гальванический элемент, поскольку два металла имеют разные электрические потенциалы; один из них выступает в качестве анода и быстрее корродирует, а другой выступает в качестве катода и защищен.

Например, при креплении нержавеющей стали болтами из углеродистой стали во влажной среде возникает значительная разность потенциалов. Более слабый металл корродирует первым, но нержавеющая сталь также может получить локальные повреждения в местах контакта.

Блуждающие токи в электрических системах

Блуждающие электрические токи - еще одна серьезная причина. Эти токи часто возникают из-за плохого заземления, расположенного рядом оборудования или электрических рельсовых систем. Когда ток проходит через нержавеющую сталь, он повреждает пассивную пленку и ускоряет коррозию.

В отличие от гальванической коррозии, для которой необходимы два металла, коррозия блуждающими токами может поражать нержавеющую сталь. Сварные швы, стыки и напряженные участки обычно выходят из строя первыми, поскольку ток концентрируется именно в этих местах.

Факторы окружающей среды

Влага обеспечивает проводящий путь, необходимый для электролитической коррозии. При наличии солей или кислот реакция протекает быстрее. Хлорид-ионы особенно агрессивны и могут легко прорвать защитную пленку.

Морские объекты, химические заводы и предприятия пищевой промышленности часто создают такие условия. Нержавеющая сталь, подвергающаяся воздействию морской воды, чистящих растворов или кислотных химикатов, быстро теряет устойчивость. Чем дольше воздействие, тем глубже и разрушительнее становится коррозия.

Механическое напряжение и повреждение поверхности

Механические нагрузки делают нержавеющую сталь более уязвимой. Такие процессы, как изгиб, сварка или механическая обработка, могут растянуть или нарушить защитную пленку, оставив оголенные участки открытыми для коррозии.

Повреждения поверхности в результате царапин, вмятин или плохой отделки также создают начальные точки для коррозии. Как только пленка нарушается, электролитическое воздействие начинается легче, особенно при наличии влаги или блуждающих токов.

Как определить электролитическую коррозию?

Электролитическую коррозию сложно обнаружить на ранних стадиях. Она не всегда распространяется равномерно, и поверхность может выглядеть хорошо, в то время как под ней развиваются повреждения. Инженеры и команды технического обслуживания должны вовремя заметить тревожные признаки, чтобы предотвратить поломки.

Одним из распространенных признаков является локальная точечная коррозия, которая проявляется в виде небольших отверстий или полостей на металле. Эти ямки могут образовывать скопления и со временем становиться все глубже. Еще один тревожный признак - обесцвечивание. Это может выглядеть как темные пятна, разводы или неровные участки, на которых разрушена защитная пленка.

Трещины или утончение в напряженных местах, таких как сварные швы или изгибы, также являются сильными индикаторами. В некоторых случаях детали могут ослабевать без явных изменений поверхности. Для поиска таких скрытых повреждений используются методы испытаний. К ним относятся проверка электрического сопротивления, измерение потенциала и неразрушающий контроль, например ультразвуковой.

Стратегии профилактики

Предотвращение электролитической коррозии нержавеющей стали начинается с правильного планирования. Выбор правильных материалов, тщательное проектирование и защита поверхностей - все это помогает снизить риски и продлить срок службы.

Правильный выбор материала и марок сплавов

Использование нержавеющей стали с повышенным содержанием хрома, никеля или молибдена повышает стойкость. Выбор совместимых металлов в смешанных узлах позволяет избежать гальванических реакций. В суровых условиях дуплексные сплавы или сплавы морского класса обеспечивают более длительный срок службы.

Защитные покрытия и обработка поверхности

Покрытия и обработка создают барьер между нержавеющей сталью и окружающей средой. К ним относятся эпоксидные краски, антикоррозийные пленки или пассивирующие покрытия, укрепляющие слой оксида хрома. Регулярные проверки и техническое обслуживание позволяют поддерживать эффективность этих защитных средств.

Конструктивные соображения для снижения риска коррозии

Хорошая конструкция помогает предотвратить появление коррозии. Избегайте острых углов, узких щелей и грубых сварных швов, где может скапливаться влага. Обеспечьте надлежащий дренаж и сохраняйте пространство между разнородными металлами, чтобы уменьшить гальванический контакт.

Электрическая изоляция и катодная защита

Отделение нержавеющей стали от других металлов с помощью непроводящих материалов предотвращает гальваническую коррозию. В условиях повышенного риска жертвенные аноды или системы катодной защиты могут отводить блуждающие электрические токи. Такой подход снижает потери материала и увеличивает срок службы.

Практические решения для устранения существующей коррозии

Как только начинается электролитическая коррозия, необходимо быстро принять меры, чтобы остановить ее распространение и восстановить работоспособность. Правильное решение зависит от того, насколько глубоки повреждения и насколько важна эксплуатация детали.

Механическая очистка часто является первым шагом. Шлифование, полировкаС помощью абразивной обработки можно удалить поверхностную коррозию и создать чистую основу. После очистки, пассивирующая обработка способствуют восстановлению защитного слоя оксида хрома, придавая поверхности большую стойкость.

При наличии более глубоких ям или трещин может потребоваться ремонтная сварка. Использование правильных присадочных металлов и надлежащая послесварочная обработка предотвращают образование новой коррозии. Замена секции может быть единственным безопасным вариантом, если повреждения слишком серьезные, особенно если страдает прочность.

Защитные покрытия - еще один практичный метод. Краски, эпоксидные слои или мембранные антикоррозийные пленки образуют барьер между нержавеющей сталью и окружающей средой. Электроизоляция также может предотвратить гальваническое воздействие, когда нержавеющая сталь находится рядом с другими металлами.

Если причиной проблемы являются блуждающие токи, исправление систем заземления или добавление жертвенных анодов может перенаправить поток электричества в сторону от стальной поверхности. Регулярные осмотры и текущее обслуживание необходимы для поддержания эффективности ремонта и продления срока службы детали.

Заключение

Электролитическая коррозия нержавеющей стали возникает, когда электрические токи, влага и проводящие пути разрушают защитный слой оксида хрома. Она часто начинается там, где нержавеющая сталь соприкасается с другими металлами, подвергается механическим нагрузкам или вступает в контакт с солями и кислотами. Для предотвращения этого заболевания требуется разумный выбор материала, тщательное проектирование, нанесение защитных покрытий и регулярное техническое обслуживание.

Если вы хотите сохранить ваши компоненты из нержавеющей стали в целости и сохранности или вам нужны решения для борьбы с существующей коррозией, свяжитесь с нашей командой сегодня для экспертного руководства и надежной поддержки ваших проектов.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.