Неэффективность часто может мешать процессам электрической сборки. От поиска компонентов до окончательной сборки существует множество этапов, на которых могут возникнуть задержки и ошибки. Эта неэффективность приводит к увеличению затрат, увеличению времени производства и потенциальным проблемам с качеством продукции.

Чтобы повысить эффективность электромонтажных работ, нам необходимо оптимизировать наши процессы, внедрить автоматизацию, где это возможно, а также обеспечить правильное обучение и распределение ресурсов. Мы можем значительно сократить время производства и затраты, сосредоточив внимание на этих важнейших областях.

Продолжайте читать, пока мы продолжаем подробно описывать эффективные стратегии повышения эффективности процесса сборки электрооборудования.

Понимание процессов электрической сборки

Определение и область применения

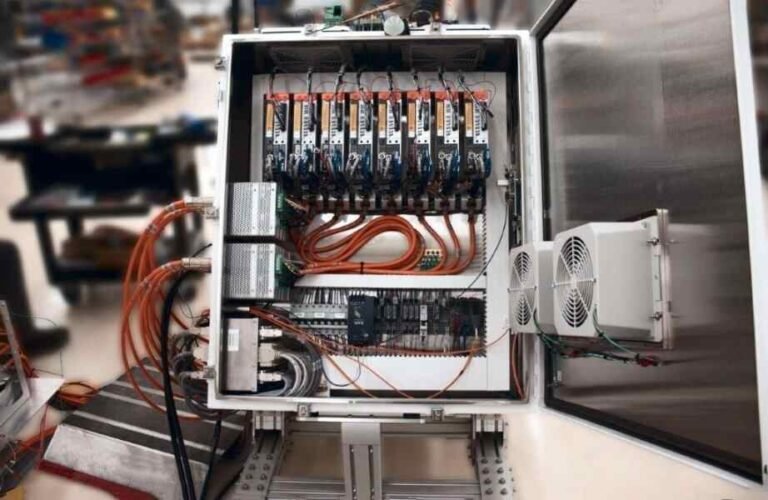

Процессы электрической сборки включают в себя объединение различных электрических компонентов для создания функциональных электронных устройств. Эти процессы охватывают различные виды деятельности: от простых задач по подключению до сложной сборки печатных плат.

Ключевые компоненты и материалы

При электромонтаже решающую роль играют несколько важных компонентов и материалов. К ним относятся:

- Печатные платы (ПП): Печатные платы, составляющие основу большинства электронных устройств, содержат схемы и компоненты, обеспечивающие функциональность.

- Провода и кабели: Необходим для подключения различных компонентов и обеспечения правильной передачи электрических сигналов.

- Разъемы и клеммы: Они соединяют провода и соединяют различные детали сборки.

- Резисторы, конденсаторы и катушки индуктивности: Основные компоненты, управляющие электрическими токами и сигналами.

- Интегральные схемы (ИС): Сложные полупроводниковые устройства, выполняющие различные функции в электронных системах.

- Переключатели и реле: Разрешить контроль и распределение электроэнергии.

- Корпуса и монтажное оборудование: Обеспечьте физическую защиту и поддержку собранных компонентов.

Общие методы и методы

В процессах электрической сборки обычно используются несколько приемов и методов для обеспечения точности и эффективности:

- Пайка: Процесс соединения электрических компонентов с использованием присадочного материала (припоя) для создания надежного электрического соединения.

- Обжим: Включает в себя сжатие металлического разъема на проводе для установления надежного соединения.

- Проволочная арматура: Объединение и организация проводов и кабелей для упрощения установки и обслуживания.

- Технология поверхностного монтажа (SMT): Метод размещения компонентов непосредственно на поверхности печатной платы, обычно используемый для небольших и более сложных сборок.

- Технология сквозного отверстия (THT): Включает в себя вставку выводов компонентов через отверстия в печатной плате и их пайку на месте, обеспечивая прочное механическое соединение.

- Тестирование и проверка: Это может включать визуальный осмотр, автоматическое тестирование и функциональные тесты.

Предсборочная подготовка

Оптимизация дизайна

Важность проектирования для технологичности (DFM)

DFM фокусируется на упрощении конструкции электронных продуктов, чтобы обеспечить простоту их изготовления, снизить сложность и свести к минимуму потенциальные ошибки во время сборки. Внедряя принципы DFM, мы можем оптимизировать производственные процессы, снизить затраты и улучшить общее качество продукции.

Инструменты для эффективного проектирования

Программное обеспечение для автоматизированного проектирования (САПР) позволяет нам создавать точные и подробные электронные макеты. Инструменты моделирования также помогают прогнозировать потенциальные проблемы и оптимизировать конструкцию до начала производства.

Выбор материала

Критерии выбора материалов

Выбор подходящих материалов является важным этапом процесса предварительной сборки. Выбранные материалы должны соответствовать определенным критериям, включая электропроводность, термостойкость, долговечность и экономическую эффективность. Очень важно учитывать требования приложения и факторы окружающей среды, с которыми столкнется конечный продукт.

Анализ выгоды и затрат

Тщательный анализ затрат и выгод помогает принять обоснованное решение о выборе материала. Хотя выбор наименее дорогих материалов может показаться заманчивым, важно сбалансировать стоимость с качеством и надежностью. Инвестиции в более качественные материалы могут привести к уменьшению количества дефектов, увеличению срока службы продукции и снижению затрат на техническое обслуживание.

Обучение персонала

Требуются навыки

Сотрудникам необходимы различные технические навыки, в том числе навыки пайки, электромонтажа и использования сборочных инструментов и оборудования. Они также должны понимать, как читать и интерпретировать технические чертежи и схемы.

Программы обучения и сертификации

Мы предлагаем комплексные программы обучения и сертификации, чтобы гарантировать хорошую подготовку наших сотрудников. Эти программы охватывают основные навыки и передовые методы, позволяя нашей команде быть в курсе новейших отраслевых стандартов и технологий. Сертификаты подтверждают опыт наших сотрудников, повышая их уверенность и компетентность.

Оптимизация сборочной линии

Планирование планировки

Оптимизация макета рабочего пространства

Эффективное планирование компоновки имеет решающее значение для оптимизации сборочной линии. Мы можем свести к минимуму перемещения и сократить время производства за счет стратегического расположения рабочих станций и оборудования. Цель состоит в том, чтобы создать логический поток, который позволит материалам и компонентам плавно переходить от одного этапа к другому.

Эргономика и комфорт рабочего

Обеспечение эргономичности рабочего пространства имеет решающее значение для комфорта и производительности труда. Регулируемые рабочие места, правильное освещение и инструменты в пределах легкой досягаемости могут снизить физическое напряжение и усталость.

Управление рабочим процессом

Картирование процессов

Картирование процесса предполагает создание подробной схемы всего процесса. Процесс сборки. Такое визуальное представление помогает нам понять каждый шаг, выявить недостатки и найти возможности для улучшения.

Исследования времени и движения

Проведение исследований времени и движения позволяет нам проанализировать, как выполняются задачи и сколько времени они занимают. Эти данные помогают нам определить области, где можно сэкономить время и оптимизировать процессы.

Внедрение принципов бережливого производства

Производство точно в срок (JIT)

Производство «точно в срок» (JIT) направлено на сокращение отходов за счет производства только того, что необходимо, и тогда, когда это необходимо. Это минимизирует затраты на складские запасы и снижает риск перепроизводства.

Канбан-системы

Системы Канбан — это визуальные инструменты, которые помогают управлять рабочим процессом и запасами. Используя канбан-доски, мы можем отслеживать статус каждой задачи и обеспечивать пополнение материалов по мере необходимости.

Методология 5S

Методология 5S фокусируется на организации и стандартизации рабочих мест. Пять принципов — это сортировка, приведение в порядок, сияние, стандартизация и поддержание. Внедряя 5S, мы можем создать чистое, организованное и эффективное рабочее пространство.

Автоматизация и интеграция технологий

Преимущества автоматизации электромонтажных работ

Автоматизация повторяющихся и трудоемких задач может обеспечить более высокую эффективность, согласованность и точность. Автоматизация снижает риск человеческой ошибки, повышает скорость производства и позволяет лучше контролировать качество. Это также позволяет нашим квалифицированным работникам сосредоточиться на более сложных задачах, что приводит к более продуктивной и удовлетворенной рабочей силе.

Виды технологий автоматизации

Робототехническая сборка

Роботизированная сборка включает в себя:

- Использование роботов для выполнения таких задач, как пайка.

- Ввинчивание.

- Размещение компонентов на платах.

Роботы могут работать на высоких скоростях с точностью, обеспечивая стабильное качество. Они также могут работать в опасных средах, снижая риск для работников.

Автоматизированное тестирование и проверка

Эти системы используют передовые датчики и технологии визуализации для проверки компонентов и сборок на наличие дефектов. Автоматизированное тестирование позволяет быстро и точно выполнять функциональные проверки, выявляя проблемы до того, как продукты перейдут на следующий этап.

Программные решения

Системы управления производством (MES)

Системы управления производством (MES) — это программные решения, которые отслеживают и контролируют производственные процессы на заводе. MES предоставляет данные о производственной деятельности в режиме реального времени, помогая нам отслеживать прогресс, выявлять узкие места и оптимизировать рабочие процессы.

Системы планирования ресурсов предприятия (ERP)

Системы ERP управляют запасами, закупками, планированием производства и логистикой для сборки электрооборудования. Используя ERP, мы можем оптимизировать операции, улучшить распределение ресурсов и улучшить взаимодействие между отделами.

Контроль и обеспечение качества

Установление стандартов качества

Международные стандарты и сертификаты

Такие стандарты, как ISO 9001 и IPC-A-610, содержат рекомендации по управлению качеством и художественному мастерству электронных сборок. Соблюдение этих стандартов демонстрирует нашу приверженность поддержанию высокого качества производственных процессов и удовлетворению глобальных отраслевых требований.

Внутренние показатели качества

В дополнение к международным стандартам мы устанавливаем внутренние показатели качества, адаптированные к нашим конкретным процессам и продуктам. Эти показатели помогают нам отслеживать производительность и определять области для улучшения. Ключевые показатели могут включать в себя уровень дефектов, уровень доходности и уровень удовлетворенности клиентов.

Процедуры тестирования

Функциональное тестирование

Функциональное тестирование подтверждает, что собранное изделие работает в соответствии со своими спецификациями. Этот тип тестирования проверяет функциональность отдельных компонентов и всей системы, гарантируя, что продукт работает должным образом.

Экологические испытания

Экологические испытания оценивают, как продукты работают в различных условиях окружающей среды, таких как температура, влажность и вибрация. Это тестирование гарантирует, что наши продукты могут выдерживать условия, с которыми они сталкиваются во время использования.

Постоянное улучшение

Анализ причин

Анализ первопричин — это систематический подход к выявлению основных причин дефектов и проблем с качеством. Понимая основную причину, мы можем реализовать практические решения для предотвращения повторения. Этот процесс включает сбор данных, анализ проблемы и разработку корректирующих действий.

Корректирующие и предупреждающие действия (CAPA)

Корректирующие действия включают в себя устранение существующих проблем, а предупреждающие действия направлены на выявление и смягчение потенциальных проблем до их возникновения. Внедряя CAPA, мы создаем проактивную систему управления качеством, которая постоянно совершенствует наши процессы и предотвращает дефекты.

Управление цепочками поставок

Выбор и управление поставщиками

Критерии выбора поставщиков

При выборе поставщиков мы учитываем несколько критериев, в том числе их способность соответствовать стандартам качества, надежность в сроках поставки, ценообразование и финансовую стабильность. Мы также оцениваем их способность к инновациям и готовность сотрудничать в рамках инициатив по постоянному совершенствованию.

Построение прочных отношений с поставщиками

Построение и поддержание прочных отношений с поставщиками имеет решающее значение для устойчивой цепочки поставок. Мы уделяем особое внимание четкому общению, прозрачности и взаимному уважению. Регулярные встречи и обзоры эффективности помогают согласовывать цели и оперативно решать любые проблемы.

Управление запасами

Методы оптимизации запасов

Мы используем различные методы оптимизации запасов, такие как системы инвентаризации «точно в срок» (JIT), которые сокращают избыточные запасы и высвобождают капитал. Кроме того, мы реализуем прогнозирование спроса для точного прогнозирования будущих потребностей.

Минимизация дефицита и избытка запасов

Чтобы свести к минимуму дефицит и избыток запасов, мы используем несколько стратегий. Уровни страховых запасов поддерживаются для защиты от неожиданных скачков спроса или сбоев в цепочке поставок. Мы также используем автоматизированные системы повторного заказа, которые запускают заказы, когда уровень запасов падает ниже заранее определенного порога.

Логистика и дистрибуция

Эффективные методы транспортировки

Мы оцениваем и выбираем лучшие методы транспортировки с учетом скорости, стоимости и надежности. Это может включать использование комбинации воздушного, морского и наземного транспорта, чтобы сбалансировать скорость и затраты.

Управление складом

Мы внедряем системы управления складом (WMS) для автоматизации и оптимизации операций. Эти системы помогают отслеживать запасы, управлять местами хранения и оптимизировать маршруты комплектации.

Измерение производительности и ключевые показатели эффективности

Ключевые показатели эффективности электромонтажного производства

Мы полагаемся на несколько ключевых показателей эффективности (KPI) для эффективного измерения производительности электромонтажных работ. Эти ключевые показатели эффективности помогают нам отслеживать эффективность, качество и производительность. Ключевые показатели включают в себя:

- Выход за первый проход (FPY): Процент сборок, прошедших проверку качества с первого раза без доработок. Высокий показатель FPY указывает на эффективные и безошибочные процессы.

- Время цикла: Общее время выполнения одной сборки от начала до конца. Сокращение времени цикла повышает производительность и общую эффективность.

- Уровень дефектов: Количество выявленных дефектов на единицу произведенной продукции. Более низкий уровень дефектов указывает на более высокое качество и лучший контроль процесса.

- Своевременная доставка (OTD): Процент заказов, доставленных в обещанную дату или раньше. Высокие показатели OTD отражают надежные и эффективные производственные графики.

- Общая эффективность оборудования (OEE): Комплексный показатель, учитывающий доступность, производительность и качество оборудования. Высокий показатель OEE указывает на оптимальное использование оборудования и ресурсов.

- Стоимость качества (CoQ): Общие затраты, понесенные при обеспечении качества продукции, включая затраты на предотвращение, оценку и отказы. Мониторинг CoQ помогает сбалансировать качество и экономическую эффективность.

Сбор и анализ данных

Мы используем автоматизированные системы и программное обеспечение для сбора данных в режиме реального времени о различных аспектах процесса сборки. Сюда входят данные производственных линий, проверок качества и производительности оборудования.

Анализ этих данных помогает выявлять тенденции, определять области для улучшения и принимать решения на основе данных. Мы используем статистические методы и инструменты визуализации для интерпретации данных, что упрощает их понимание и принятие мер.

Бенчмаркинг и лучшие практики

Бенчмаркинг предполагает сравнение наших показателей производительности с отраслевыми стандартами и передовыми практиками. Это помогает нам понять, где мы находимся по сравнению с нашими конкурентами, и определить области для улучшения.

Изучая лучшие практики в отрасли, мы можем применять стратегии и методы, которые доказали свою эффективность. Это может включать внедрение новых технологий, оптимизацию рабочих процессов или усиление мер контроля качества.

Заключение

Повышение эффективности процессов сборки электрооборудования имеет важное значение для поддержания конкурентоспособности и удовлетворения ожиданий клиентов. Мы можем значительно улучшить наши производственные возможности, сосредоточив внимание на таких важных областях, как предварительная подготовка, оптимизация сборочной линии, интеграция автоматизации и технологий, а также обеспечение строгого контроля качества.

Вам нужен надежный производитель деталей из листового металла? Шенген – это то место, куда стоит поехать. Мы специализируемся на лазерной резке листового металла, гибке, отделке поверхности и обработке на станках с ЧПУ. Обратитесь в Шенген Сегодня и обратитесь за помощью к профессионалам!

Часто задаваемые вопросы

Каковы наиболее распространенные узкие места при электромонтаже?

К распространенным узким местам при электромонтаже относятся:

- Неэффективная планировка рабочего места.

- Недостаточная подготовка рабочих.

- Задержки в поставках комплектующих.

- Неадекватные меры контроля качества.

Эти проблемы могут привести к замедлению производства, увеличению затрат и увеличению количества дефектов.

Как автоматизация может повлиять на эффективность процессов электромонтажа?

Автоматизация значительно повышает эффективность за счет точного и быстрого выполнения повторяющихся и трудоемких задач. Это уменьшает количество человеческих ошибок, увеличивает скорость производства и обеспечивает стабильное качество. Автоматизированные системы тестирования и контроля также помогают на ранней стадии выявлять дефекты, сокращать количество доработок и повышать надежность продукции.

Как компании могут обеспечить постоянное улучшение процессов сборки?

Постоянное улучшение можно обеспечить путем реализации регулярных программ обучения, проведения анализа первопричин дефектов и применения корректирующих и предупреждающих действий (CAPA). Компании также должны установить внутренние показатели качества, сравнивать их с отраслевыми стандартами и внедрять лучшие практики.

Дополнительные ресурсы:

Проектирование для технологичности (DFM) – Источник: Ewmfg

Оптимизация инвентаря – Источник: SAP

Канбан-системы – Источник: Википедия

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.