Лазерная резка листового металла сегодня является одним из самых точных и гибких методов в современном производстве. Однако многие начинающие покупатели все еще сталкиваются с распространенными проблемами. К ним относятся нечеткие чертежи, выбор неправильных материалов или отсутствие деталей допуска. Такие ошибки часто приводят к задержкам и увеличению расходов.

В этой статье рассказывается о том, как избежать этих проблем до размещения заказа. В ней рассказывается о том, как работает процесс лазерной резки, как выбрать подходящие материалы, определить правильные допуски и спланировать отделку поверхности. В каждом разделе даются простые практические советы, которые помогут вам добиться точных результатов при разумных затратах.

Как работает лазерная резка?

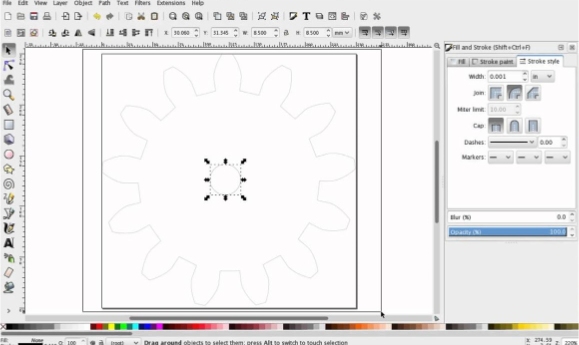

Лазерная резка - это метод, в котором используется сфокусированный луч света для высокоточной резки металлических листов. Энергия лазера расплавляет или испаряет материал по заданной траектории, создавая чистые и ровные края. Система с компьютерным управлением перемещает луч на основе вашего CAD-файла, что позволяет точно изготавливать даже сложные формы, тонкие отверстия и острые углы.

Процесс начинается с загрузки файла проекта, обычно в формате DXF или STEP, в программное обеспечение станка. Программное обеспечение преобразует проект в траектории резки. Затем лазерная головка перемещается по листу, фокусируя луч в крошечную точку. Сфокусированный луч достигает чрезвычайно высоких температур, мгновенно расплавляя металл по всей траектории.

После резки детали отделяются от листа. Все мелкие заусенцы зачищаются. Поскольку луч такой узкий, ширина пропила минимальна. Это помогает сократить отходы материала и обеспечивает точность кромок.

Типы станков для лазерной резки

Существует три основных типа станков для лазерной резки: волоконные, CO₂ и YAG. Каждый тип имеет свои сильные стороны и идеальное применение.

Волоконно-лазерная резка Используется твердотельный лазер, передаваемый через волоконную оптику. Он высокоэффективен и идеально подходит для работы с отражающими металлами, такими как нержавеющая сталь, алюминий, латунь и медь. Волоконные лазеры обеспечивают высокую скорость резки, низкую стоимость обслуживания и отличную точность.

CO₂ лазерная резка Используется газовая смесь, состоящая из углекислого газа, азота и гелия. Она создает гладкие края и может резать как металлы, так и неметаллы, например, пластик, дерево и акрил. Лучше всего он работает с мягкой и нержавеющей сталью средней толщины, но менее эффективен на отражающих металлах, таких как алюминий или латунь.

Лазерная резка YAG менее распространена для листового металла, но она полезна для маркировки или сверления тонких элементов. Он может работать с тонкими металлами и специальными материалами, хотя обычно работает на более низких скоростях, чем волоконные лазеры.

Подготовка файлов дизайна

Точные файлы проектирования - основа точных деталей, вырезанных лазером. Правильное форматирование и чистые макеты помогают предотвратить ошибки и соблюсти график производства. Вот как подготовить файлы CAD, чтобы обеспечить бесперебойный процесс резки.

Принятые форматы файлов

Большинство систем лазерной резки используют файлы САПР напрямую. Наиболее распространенные форматы включают DXF, DWG, STEP, IGES и AI.

DXF и DWG идеально подходят для двухмерной резки. Они определяют контуры, отверстия и пазы с помощью векторных линий. Эти форматы обеспечивают точные контуры для плоских деталей из листового металла.

STEP и IGES лучше всего подходят для 3D-моделей. Они позволяют инженерам просматривать всю геометрию и создавать плоские шаблоны для сгибания или складывания секций. Эти форматы удобны для деталей, требующих сочетания лазерной резки и формовки.

Файлы AI (Adobe Illustrator) подходят для простых плоских дизайнов, таких как панели или знаки. Перед отправкой убедитесь, что контуры чистые, векторные и не имеют наложений.

При экспорте сохраните чертеж в масштабе 1:1 и удалите все скрытые или дублирующие геометрические фигуры. Сохраните каждую деталь в отдельном файле и четко обозначьте ее тип и толщину материала. Это поможет инженерам быстро просмотреть файлы и избежать ошибок при настройке.

Советы по дизайну для гладкой резки

Небольшие детали конструкции могут существенно повлиять на точность резки. Следуйте этим простым правилам, чтобы улучшить результаты и свести к минимуму повторную обработку.

- Минимальный размер элемента: Избегайте элементов, размер которых меньше ширины лазерного луча, обычно 0,1-0,2 мм. Крошечные отверстия или тонкие прорези могут расплавиться или деформироваться. В качестве рекомендации установите минимальный размер отверстия равным толщине материала.

- Компенсация пропила: Лазер удаляет узкую полоску материала, называемую пропилом, на своем пути. Эта ширина зависит от материала и типа лазера и обычно составляет от 0,1 до 0,3 мм. Уточните, регулирует ли ваш производитель ширину пропила автоматически, или сместите конструкцию для сохранения точных размеров.

- Расстояние от отверстия до края: Располагайте отверстия или вырезы на расстоянии не менее одной толщины материала от внешнего края. Если они расположены слишком близко, тепло может вызвать коробление или образование слабых участков. Для более толстых или чувствительных к теплу материалов увеличение расстояния повышает прочность и устойчивость детали.

Выбор подходящего металлического материала

Каждый металл ведет себя под лазером по-разному. Понимание того, как режется каждый материал и как толщина влияет на качество, поможет вам выбрать лучший вариант для вашего дизайна.

Распространенные варианты материалов

Алюминий - легкий, прочный и устойчивый к коррозии материал. Он часто используется для изготовления корпусов, панелей и корпусов электроники. Алюминий быстро режется, но отражает свет, поэтому волоконные лазеры - лучший выбор. Тонкие листы толщиной от 1 до 4 мм режутся чисто и оставляют яркие, гладкие края.

Нержавеющая сталь сочетает в себе высокую прочность, устойчивость к коррозии и привлекательный внешний вид. Она широко используется в медицинских приборах, пищевом оборудовании и изделиях для наружного применения. Как волоконные, так и CO₂ лазеры могут резать нержавеющую сталь, создавая гладкие края с минимальными заусенцами.

Углеродистая сталь (также известная как мягкая сталь) прочна, доступна и проста в обработке. Это самый распространенный вариант для кронштейнов, рам и общих конструкций. Хорошо работают волоконные и CO₂-лазеры, особенно если для повышения скорости резки используется кислородный газ.

Латунь имеет декоративный вид и противостоит коррозии, что делает ее популярной для изготовления вывесок и архитектурных панелей. Поскольку латунь отражает лазерное излучение, волоконные лазеры более эффективны для ее резки, чем CO₂-лазеры.

Толщина материала и ее влияние

Толщина материала оказывает значительное влияние на результаты резки. Тонкие листы режутся быстрее и оставляют более ровные края, в то время как толстые листы требуют большей мощности и медленного движения.

Например, лист нержавеющей стали толщиной 1 мм режется почти мгновенно с чистым, зеркальным краем. Однако 6-миллиметровый лист требует большей мощности и меньшей скорости для полного разрезания, что может слегка затупить кромку.

Более толстые материалы также удерживают больше тепла, что увеличивает вероятность коробления или изменения цвета, особенно в мелких деталях. Использование опорных решеток и правильных вспомогательных газов помогает контролировать нагрев и сохранять края чистыми.

С точки зрения стоимости, более толстые листы требуют более длительного времени резки и потребляют больше энергии, что делает их обработку более дорогостоящей. Некоторые производители берут плату за время резки, поэтому оптимизация дизайна и толщины материала может сэкономить и время, и деньги.

Определение допусков и точности размеров

Хорошая точность зависит от того, насколько жесткими являются допуски и насколько стабильны условия резки. Понимание того, чего можно достичь с помощью лазерной резки и что может на это повлиять, поможет вам разработать детали, которые будут идеально подходить и не выйдут за рамки бюджета.

Типичные допуски при лазерной резке

Современные станки лазерной резки позволяют достичь допусков около ±0,1 мм для большинства деталей из листового металла. Для хрупких листов или простых форм точность может достигать ±0,05 мм. Этих уровней более чем достаточно для большинства кронштейнов, панелей и корпусов.

Если ваша конструкция требует очень плотного прилегания или высокой детализации, может потребоваться дополнительная обработка. Допуски более ±0,05 мм часто требуют дополнительных процессов, таких как фрезерование, развертывание или шлифование. Они помогают доработать небольшие отверстия, пазы или критические кромки, которые лазер не в состоянии сделать идеальными.

Устанавливая допуски, лучше всего указывать их только там, где они действительно важны. Применение жестких допусков повсеместно увеличивает как стоимость, так и время производства. Строгое соблюдение функциональных зон и более мягкие ограничения в других местах обеспечивают точность без лишних затрат.

Факторы, влияющие на точность

На то, насколько точно лазерный резак может соответствовать размерам вашего проекта, влияет несколько факторов.

Калибровка станка является ключевым элементом. Регулярная калибровка обеспечивает идеальное выравнивание и фокусировку луча, что позволяет поддерживать постоянство каждого реза. Даже небольшие смещения могут привести к неровным краям или незначительным отклонениям в форме.

Плоскостность материала также влияет на точность. Если лист согнут или неровен, лазер может потерять фокус, что приведет к изменению ширины пропила и глубины реза. Использование плоского, ровного материала помогает добиться стабильных результатов.

Еще одним фактором является тепловое расширение. Под действием тепла лазера металл может слегка расширяться во время резки. Когда деталь остывает, она снова сжимается, что иногда приводит к небольшим смещениям размеров. Этот эффект более выражен в толстых листах и материалах, таких как нержавеющая сталь, которые дольше сохраняют тепло.

Выбор правильной отделки поверхности

Отделка поверхности определяет как внешний вид детали, так и ее долговременные эксплуатационные характеристики. Правильный выбор финишного покрытия повышает долговечность, внешний вид и коррозионную стойкость. Ниже приведены наиболее распространенные методы отделки, а также рекомендации по их применению.

Общие процессы финишной обработки

Анодирование широко используется для обработки алюминиевых деталей. Оно создает твердый защитный оксидный слой, который предотвращает коррозию и может быть окрашен в разные цвета. Такое покрытие улучшает внешний вид и повышает износостойкость, что делает его идеальным для корпусов электроники, декоративных панелей и наружных компонентов.

Порошковое покрытие Использует электростатический процесс нанесения сухого порошка, который затем отверждается путем запекания, образуя прочный, ровный слой. Она подходит для стали, нержавеющей стали и алюминия. Детали с порошковым покрытием устойчивы к царапинам, ржавчине и выцветанию, а также имеют широкий спектр цветов. Оно обычно используется для покрытия оборудования, корпусов и потребительских товаров.

Полировка сглаживает и осветляет поверхность, придавая ей отражающий вид. Ее часто применяют к нержавеющей стали для придания ей чистого, зеркального вида. Полировка также устраняет мелкие дефекты и улучшает гигиену, что делает ее пригодной для использования в медицине, пищевой промышленности и декоративных целях.

Чистка Придает металлу нежную линейную текстуру с помощью абразивных лент или дисков. Она уменьшает блики и создает мягкую матовую поверхность. Этот тип отделки популярен при изготовлении блоков управления, панелей и приборов, где требуется единый и профессиональный внешний вид.

Когда завершать работу до или после стрижки?

Финишная обработка может быть выполнена как до, так и после лазерной резки, в зависимости от дизайна и визуальных требований.

Предварительно обработанные материалы, такие как анодированный алюминий или матовая нержавеющая сталь, удобны, когда допустимы незначительные следы нагрева по краям. Они экономят время и избавляют от дополнительных действий после резки. Однако при резке по покрытым или окрашенным слоям иногда может оставаться небольшое обесцвечивание краев.

Для деталей, которые должны выглядеть идеально, лучше использовать постобработку после резки. Она удаляет заусенцы, окисление или тепловые пятна, которые могут появиться в процессе резки. Постфинишная обработка также гарантирует, что покрытия или обработка равномерно покрывают все поверхности, включая края и вырезанные отверстия.

Оптимизация заказа по стоимости и времени выполнения

Небольшие изменения в дизайне и планировании могут существенно повлиять на стоимость и скорость работы. Вот как сделать заказ с умом и получить более быстрый и доступный результат.

Пакетные и типовые заказы

Лазерная резка требует подготовительных работ, включая подготовку файлов, калибровку станка и позиционирование листов. Эти этапы занимают примерно одинаковое время независимо от того, режете вы одну деталь или сотни. Именно поэтому заказы на изготовление прототипов обычно обходятся дороже - затраты на настройку распределяются между меньшим количеством деталей, а небольшие партии часто требуют больше ручной обработки или корректировки.

С другой стороны, пакетные заказы гораздо эффективнее. После завершения настройки станок может работать непрерывно, вырезая множество деталей при минимальном контроле. Это снижает стоимость единицы продукции и обеспечивает стабильное качество всей партии. При больших объемах производства такая эффективность позволяет значительно сократить время и бюджет.

Советы по проектированию для производства

Хороший дизайн не только выглядит правильно, но и помогает снизить производственные затраты. Вот несколько способов сделать ваши детали более простыми и быстрыми в резке:

- Упростите геометрию. Избегайте слишком детализированных форм и ненужных украшений, которые увеличивают время резки. Прямые линии и плавные изгибы режут эффективнее, снижая нагрев.

- Сгруппируйте похожие детали. Соединяйте детали из одинакового материала и одинаковой толщины за одну операцию резки. Это ограничивает смену материала и сокращает время настройки.

- Используйте эффективное гнездование. Гнездование означает расположение деталей на листе с целью использования как можно большего количества материала. Оставляйте небольшой зазор - около 1-2 мм - для пропила и контроля тепла. Хорошая раскройка снижает количество брака и экономит затраты на сырье.

- Добавьте небольшие вкладки или микросоединения. Они удерживают детали на листе во время резки, предотвращая их опрокидывание или смещение. Это помогает сохранить чистоту краев и снижает необходимость в повторной обработке.

- Избегайте малых радиусов углов. Острые углы требуют больше времени для резки и быстрее изнашивают насадку. Добавление небольших галтелей делает резку более плавной, продлевает срок службы инструмента и улучшает качество кромки.

Почему стоит сотрудничать с компанией Shengen для лазерной резки на заказ?

Когда точность, скорость и надежность имеют решающее значение, выбор правильного партнера по производству очень важен. В компании Shengen мы обеспечиваем полную поддержку - от рассмотрения проекта до конечного производства - гарантируя, что каждая деталь будет соответствовать вашим требованиям с неизменным качеством, которому вы можете доверять.

Наша команда инженеров тщательно проверяет каждый файл САПР перед началом резки. Они проверяют размеры, допуски и расстояние между кромками, чтобы убедиться, что каждая деталь оптимизирована для плавной резки и точной сборки. Такая проверка на ранней стадии помогает предотвратить ошибки, которые могут привести к задержке производства или дополнительным расходам.

Мы также даем практические рекомендации по проектированию, чтобы упростить и сделать более рентабельным производство ваших деталей. Будь то корректировка размеров отверстий для получения более чистых срезов или оптимизация схемы раскроя для минимизации отходов материала, наши инженеры предлагают решения, которые позволяют сэкономить время и ресурсы. Вы получите четкую обратную связь до начала изготовления, что гарантирует точность деталей с первого же тиража.

Загрузите свои чертежи CAD сегодня, чтобы получить бесплатный обзор DFM. Наша команда инженеров оценит ваш дизайн на предмет технологичности и предоставит быстрое и точное предложение для вашего проекта лазерной резки металла на заказ.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.