При проектировании из листового металла даже такая мелочь, как отверстие, может определить, будет ли изделие выглядеть профессионально или окажется неудачным при сборке. Многие инженеры сталкиваются с одним и тем же вопросом при проектировании корпусов или кронштейнов - использовать ли зенковку или цековку?

Это решение касается не только внешнего вида. Оно влияет на прочность, стоимость и долгосрочные эксплуатационные характеристики. Выбор неправильного типа может привести к вырыванию шурупов, неровной поверхности или ослаблению панелей. Правильный выбор, напротив, обеспечивает плавную сборку, стабильное крепление и чистую, высококлассную отделку.

Для начала давайте разберемся в геометрии и назначении каждого типа.

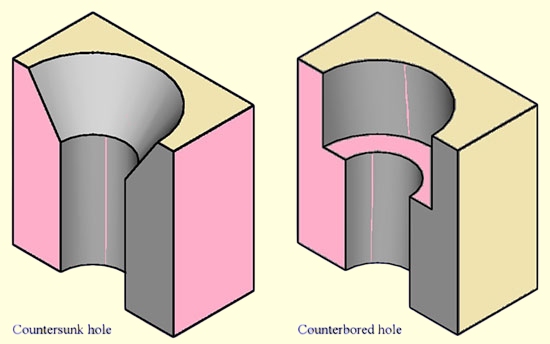

Что такое отверстие под зенковку?

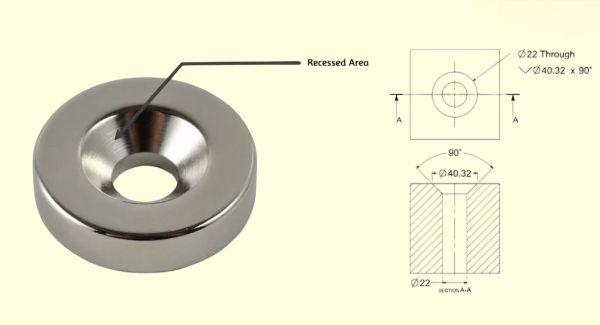

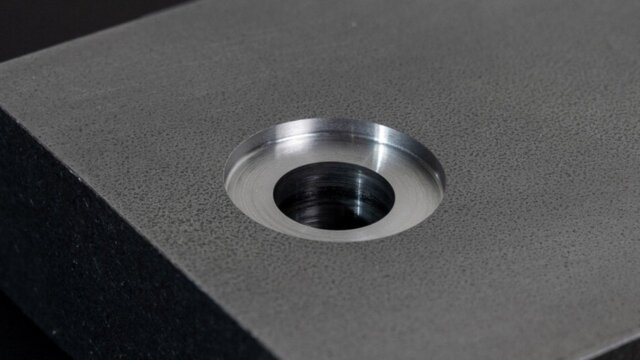

Зенковка - это коническое углубление, обработанное вокруг отверстия. Оно позволяет винту с плоской или овальной головкой располагаться вровень с поверхностью металла или немного ниже нее. Такая конструкция часто используется в тех случаях, когда внешняя поверхность должна быть гладкой, например, в электронных корпусах, панелях управления или декоративных крышках.

Типичные углы зенковки включают 82°, 90° и 100°. В большинстве винтов, соответствующих стандартам ISO, используется угол 90°, в то время как в некоторых аэрокосмических и американских крепежных изделиях используется угол 82°. Совпадение угла наклона головки винта и отверстия очень важно; даже несоответствие в 1° может привести к плохой посадке, уменьшению площади контакта и снижению крутящего момента.

Зенковка обеспечивает гладкий, бесшовный вид. Она предотвращает зацепление головок винтов за поверхности, уменьшает сопротивление воздуха в корпусах и защищает покрытия от сколов при обработке. Однако она не всегда идеально подходит для тонких материалов.

В листах толщиной менее 2,0 мм (0,08 дюйма) глубокая зенковка может оставить слишком мало металла под конусом - это состояние известно как малая остаточная толщина. В этом случае винт может деформировать лист при затяжке, снижая прочность соединения на 20-30%.

Для сохранения прочности инженеры обычно оставляют под зенкером не менее 30-40% от первоначальной толщины листа. Например, если толщина листа составляет 1,5 мм, остаток материала под конусом должен быть не менее 0,5 мм.

Совет дизайнера: Для эстетичных или малонагруженных панелей используйте зенковки 90° с контролируемой глубиной. Для конструктивных деталей используйте альтернативные методы крепления, например, заклепки или зажимные гайки.

Что такое зенкерное отверстие?

Зенкер - это цилиндрическое углубление с плоским дном, предназначенное для размещения головки винта с внутренним шестигранником или головкой с внутренним шестигранником. Основное отличие от зенкера заключается в геометрии - вместо конуса зенкер имеет прямые стороны и определенную глубину.

Такая форма обеспечивает большую площадь посадки и превосходное распределение нагрузки. Она идеально подходит для деталей, подвергающихся сильным механическим нагрузкам, вибрации или крутящему моменту - например, кронштейнов станков, креплений двигателей или толстых структурных панелей.

На инженерных чертежах цековки представлены символом "⌴" и определяются тремя параметрами:

- Диаметр основного отверстия (для головки винта)

- Глубина углубления

- Диаметр пилотного отверстия (для хвостовика винта или зазора в резьбе)

Зенкование целесообразно для листового металла толщиной более 3 мм, когда материал может выдержать углубление с плоским дном без деформации. Однако в более тонких листах эта особенность может привести к деформации, особенно во время зажима или сварка.

Чтобы снизить риск, производители часто добавляют распорки, шайбы или резьбовые вставки, а не обрабатывают глубокое цельное отверстие.

Совет дизайнера: Используйте цековки для толстых материалов или соединений с высокой нагрузкой. Обеспечьте зазор под головкой винта не менее 1 мм для полного контакта при затягивании.

Основные различия

| Особенность | Зенковка | Зенковка |

|---|---|---|

| Форма | Коническая | Цилиндрические, с плоским дном |

| Обычный крепеж | Винт с плоской или овальной головкой | Винт с внутренним шестигранником |

| Визуальный эффект | Гладкая, ровная поверхность | Утопленный механический вид |

| Подходящий материал | Тонкий лист ≤2 мм | Толстая пластина ≥3 мм |

| Типичная нагрузка | От легкого до умеренного | Высокий крутящий момент / вибрация |

| Общее использование | Крышки, панели, корпуса | Рамы, кронштейны, узлы |

Вкратце:

- Выберите зенковку когда внешний вид и ровные поверхности имеют значение.

- Выберите цековку когда вам нужен более высокий крутящий момент, грузоподъемность или устойчивость к вибрациям.

Функциональные и структурные характеристики при использовании листового металла

Небольшие геометрические решения могут существенно повлиять на то, как деталь из листового металла будет работать в условиях реальных нагрузок. Давайте разберемся, как толщина, нагрузка и вибрация определяют, какой тип отверстий будет действительно надежным.

Толщина материала и сохранение прочности

При проектировании листового металла толщина определяет не только прочность детали, но и то, сколько материала можно безопасно удалить при зенковании. Тонкая панель может выглядеть идеально с плоской головкой винта, но удаление слишком большого количества материала при зенкеровании может резко снизить ее несущую способность.

Для тонких листов (≤2 мм) глубокие зенковки рискованны. Оставшийся под конусом металл становится хрупким и может деформироваться под действием момента затяжки. Лабораторные испытания алюминиевых панелей показывают, что если остаточная толщина опускается ниже 30% исходного листа, прочность на разрыв может снизиться до 25%, и разрушение при протяжке становится более вероятным.

С другой стороны, для зенкерования требуется полость с плоским дном. Такая конструкция работает только в том случае, если глубина достаточна для сохранения толщины стенки и поддержки головки винта. Именно поэтому зенкерование обычно избегают применять в тонких материалах - при этом удаляется слишком много металла, что часто приводит к выпуклости или деформации.

При работе с более толстыми листами (≥3 мм) зенковка работает гораздо лучше. Более глубокое углубление создает плотное посадочное место для головки винта и обеспечивает прочную структуру соединения. Дополнительный материал вокруг углубления помогает поглощать напряжение и вибрацию.

Правило дизайна: Используйте зенковки для тонких панелей, но оставляйте зенковки для деталей достаточной толщины, чтобы высота оставшегося материала под углублением составляла не менее 1,5× высоты головки винта.

Устойчивость к нагрузкам и вибрациям

Различные типы соединений по-разному реагируют на механические нагрузки. Винты с потайной головкой обеспечивают чистую поверхность, но имеют ограниченную грузоподъемность. Коническая поверхность концентрирует давление на узком контактном кольце, что может привести к расшатыванию при вибрации. Поэтому потайные винты лучше всего подходят для статичных узлов с низкой нагрузкой. охватываетКорпуса, кожухи и панели доступа, которые не подвергаются повторяющимся нагрузкам.

Зенкеры, напротив, обеспечивают плоскую, полноконтактную посадочную поверхность. Благодаря этому крутящий момент и зажимное давление равномерно распределяются по головке винта. При высоких динамических нагрузках или вибрации соединения с цековками остаются гораздо более стабильными. Более широкая посадочная поверхность минимизирует микроподвижность и повышает усталостную долговечность, что очень важно для машин, рамыили приспособления, в которых выравнивание должно оставаться точным в течение долгого времени.

Для примера:

- Винт с потайной головкой M4 в 1,5-миллиметровом алюминии может выдержать усилие зажима около 300-400 Н до деформации.

- Винт M4 с цековкой в 4-миллиметровой стальной пластине способен выдержать в три раза большую нагрузку с минимальными потерями в сохранении крутящего момента.

Совет: При проектировании оборудования, испытывающего движения или удары, всегда отдавайте предпочтение цельнотянутым отверстиям в сочетании с шайбами или винтами с внутренним шестигранником.

Контроль плоскостности, допусков и выравнивания

В прецизионное изготовление листового металлаТочность геометрии отверстия напрямую влияет на точность сборки и качество обработки поверхности. Угол и глубина зенковки должны идеально совпадать с головкой винта - даже небольшое отклонение может привести к неровной или гордой посадке винта. Для видимых панелей это становится эстетическим недостатком, а для механических деталей может вызвать нежелательные напряжения или зазоры.

Соблюдение допуска ±0,05 мм на глубину зенковки обеспечивает постоянную плоскостность на нескольких деталях. Использование операции снятия фаски с ЧПУ вместо ручного сверления помогает добиться такой повторяемости.

Зенковки менее чувствительны к угловым колебаниям, но требуют жесткого контроля глубины, чтобы головки болтов были полностью утоплены. Если углубление будет слишком мелким, болт будет выступать; слишком глубокое углубление может привести к тому, что крепежный элемент выйдет из строя до приложения достаточного усилия зажима. Рекомендуемый допуск составляет ±0,10 мм для большинства промышленных деталей.

Несоответствие или неровность углублений также может нарушить герметичность, особенно если речь идет о прокладках или лицевых пластинах. Плохое выравнивание приводит к неравномерному сжатию, утечкам или преждевременному износу.

Практические советы: Всегда моделируйте углубления в CAD с реальной геометрией винта. Не полагайтесь только на теоретические углы - смоделируйте посадку головки, нанесение покрытия и укладку допусков, чтобы обеспечить точность производства.

Тепловое и стрессовое поведение

Помимо механических нагрузок, детали из листового металла подвергаются термическим циклам и остаточным напряжениям от сварки или нанесения покрытия. Более тонкое сечение зенкера может расширяться или сжиматься быстрее, чем окружающий материал, что иногда приводит к образованию трещин в покрытии вокруг углубления. Зенкерованные отверстия, будучи более глубокими и толстыми, противостоят этому, но могут задерживать тепло во время сварки или полимеризации порошка.

Для применения в условиях перепадов температур - например, в наружных шкафах или корпусах машин - очень важно убедиться, что выбранный тип углубления и комбинация крепежа выдерживают тепловое расширение без ослабления.

Эффективность производства и затрат при производстве листового металла

Идеальный дизайн ценен только в том случае, если он эффективен в производстве. Вот как решения по оснастке, времени цикла и отделке влияют на стоимость и последовательность изготовления.

Требования к оснастке и обработке

С точки зрения производства разница между зенкерованием и зенкованием заключается не только в геометрии, но и в количестве шагов и необходимых инструментов.

Зенкерование - это, как правило, одноэтапная операция. Она может выполняться с помощью комбинированного сверла-зенкера, инструмента для снятия фаски или даже штамповочного инструмента с конусной матрицей. Это делает ее быстрой и экономически эффективной для массового производства. При интеграции в программы ЧПУ или револьверной штамповки эта операция занимает мало времени - часто менее 3 секунд на одно отверстие.

Однако зенковка требует двух операций: сверления сквозного отверстия и последующей обработки углубления с плоским дном. На станках с ЧПУ это требует смены инструмента и дополнительного времени работы шпинделя. Силы резания также выше, поскольку инструмент снимает больший объем материала. Это означает более медленную скорость подачи и больший износ инструмента, особенно в твердых металлах, таких как нержавеющая сталь.

Для больших партий это дополнительное время возрастает. Например, обработка 1000 отверстий может занять около 1 часа при использовании зенкеров, но почти 3 часа при использовании зенкеров, в зависимости от толщины детали и скорости подачи. Именно поэтому многие производители избегают зенкерования, если это не требуется для обеспечения крутящего момента или нагрузки.

Магазин Insight: На среднесерийном производстве переход от зенкерования к зенкованию 2-миллиметрового алюминиевого корпуса позволяет сократить общее время обработки до 40% без ущерба для посадки и внешнего вида.

Время цикла, точность и долговечность инструмента

Инструменты с зенковкой, как правило, служат дольше. Они режут меньше материала и выделяют меньше тепла. Сверла для зенкерования с твердосплавными наконечниками часто могут прослужить более 10 000 циклов до заточки. С другой стороны, зенкеры испытывают большее напряжение на кончике инструмента, особенно при вырезании углублений с плоским дном. Если расход СОЖ или скорость подачи не оптимизированы, износ инструмента быстро ускоряется.

Точность - еще одна проблема. Зенковки в основном зависят от точности угла; даже при незначительном износе инструмент все равно дает приемлемые результаты. Зенкеры требуют постоянного плоскостность и глубины - любое отклонение напрямую влияет на посадку головки винта. Тупые инструменты оставляют следы от болтанки или неровные днища, что может помешать выравниванию сборки.

Чтобы обеспечить постоянство, производители крупных партий продукции используют многоосевые обрабатывающие центры с ЧПУ или сервопрессы, оснащенные системами обратной связи по глубине. Такие установки обеспечивают повторяемость ±0,05 мм даже в течение тысяч циклов.

Практический совет: При массовом производстве деталей стандартизируйте размеры зенкеров, чтобы сократить количество смен инструмента. Для деталей, требующих зенкерования, объедините операции сверления и фрезерования в одной установке с ЧПУ, чтобы повысить точность и минимизировать работу с приспособлениями.

Совместимость с отделочными материалами и покрытиями

Отделка поверхности это еще одна причина, по которой выбор углубления имеет значение. Порошковое покрытие, покраска или анодирование добавляют дополнительные 50-100 мкм (микрон) толщины с каждой стороны. Для зенкеров этот налет может помешать головке винта сидеть заподлицо, оставляя ее немного выше поверхности. Для зенкеров покрытие может уменьшить зазор вокруг головки винта, что приведет к плотному прилеганию или даже помехам при сборке.

Чтобы решить эту проблему, производители часто слегка корректируют глубину углубления перед финишной обработкой. Зенковка может быть обработана на 0,1-0,2 мм глубже номинальной, чтобы компенсировать наплывы покрытия. Кроме того, для сохранения точной геометрии на критические отверстия во время нанесения покрытия можно нанести маски.

Острые кромки, образовавшиеся в результате некачественной обработки, также могут стать причиной растрескивания или отслаивания покрытия. Легкое удаление заусенцев перед финишной обработкой помогает сохранить адгезию покрытия и коррозионную стойкость - особенно вокруг углубленных отверстий, где краска обычно истончается.

Примечание: Всегда указывайте на чертежах, являются ли отверстия "до отделки" или "после отделки". Это предотвращает конфликты размеров при окончательной сборке.

Автоматизация и оптимизация процессов

Современные производственные предприятия все чаще интегрируют инструменты для формирования углублений в свои системы штамповки или лазерной обработки. Передовые револьверные прессы могут создавать неглубокие зенковки непосредственно в ходе той же операции штамповки, исключая вторичную обработку. Такая гибридная формовка снижает трудозатраты, сокращает время выполнения заказа и улучшает согласованность.

Для изготовления опытных образцов или малосерийных партий обработка с ЧПУ остается наиболее гибким вариантом. Она позволяет точно контролировать регулировку глубины и диаметра, прежде чем переходить к массовому производству. Однако при проектировании для производства простота всегда выигрывает:

- Меньшее количество типов углублений означает меньшее количество инструментов для обслуживания.

- Единые стандарты винтов для всех линеек продукции сокращают время программирования и необходимость изменения настроек.

Принцип производства: Выберите самый простой тип углубления, отвечающий функциональным требованиям. Каждый дополнительный шаг увеличивает стоимость, повышает удобство работы и увеличивает отклонения в допуске.

Руководство по дизайну и лучшие практики

В хорошем дизайне листового металла соблюдается баланс между внешним видом, прочностью и технологичностью. При выборе между зенкером и цековкой следует руководствоваться четкими правилами проектирования, а не привычками или визуальными предпочтениями.

Для тонкого листового металла (≤2 мм):

- Используйте неглубокие зенкеры с контролируемой глубиной. Угол 90° идеально подходит для большинства винтов с плоской головкой ISO.

- Сохраняйте остаточную толщину не менее 30-40% под углублением для предотвращения деформации.

- Для очень тонких панелей замените зенковку заклепками, прессованными шпильками или самоконтрящимися гайками. Они сохраняют плоскостность поверхности и не ослабляют лист.

- Перед серийным производством выполните пробную установку одного прототипа, чтобы убедиться, что головка винта после нанесения покрытия сидит ровно.

Для толстых или многослойных сборок (≥3 мм):

- Используйте цековки, когда требуется высокий крутящий момент или устойчивость к вибрациям.

- Для надежной фиксации соблюдайте зазор не менее 1 мм между дном углубления и головкой винта.

- Во избежание деформации не размещайте цельнолитые отверстия вблизи изгибов, сварных швов или рельефных участков.

- Когда важна скорость сборки, стандартизируйте типы винтов и глубину углублений в конструкции.

Расстояние между краями и расстояние между ними:

Располагайте отверстия на расстоянии не менее 2× толщины материала от любого края или линии изгиба. Более близкое расстояние увеличивает риск образования трещин или локальной деформации при формовке и затяжке.

Инженерное напоминание: Эстетическое совершенство бессмысленно, если соединение ослабевает под нагрузкой. Всегда моделируйте нагрузку, покрытие и последовательность сборки, прежде чем окончательно выбрать тип отверстия.

Распространенные ловушки и как их избежать

Даже опытные дизайнеры иногда упускают из виду мелкие детали, которые создают большую головную боль при производстве. Ниже приведены частые ошибки и их решения:

| Ошибка | Последствия | Превентивные меры |

|---|---|---|

| Слишком глубокая зенковка | Винт протаскивает тонкий лист | Установите предельную глубину; проверьте с помощью сборки образца |

| Зенковка на тонком материале | Выпуклости или трещины | Переход на шайбу или зажимной крепеж |

| Несоответствие головки и углубления винта | Плохая посадка, поврежденное покрытие | Следуйте стандарту ISO (например, ISO 10642 для винтов с плоской головкой 90°). |

| Игнорирование процесса наращивания покрытия | Винт сидит гордо или болтается | Увеличение глубины на 0,1-0,2 мм перед нанесением покрытия |

| Плохое выравнивание многокомпонентных узлов | Затрудненный монтаж или нагрузка на винты | Использование сверления с ЧПУ или раскладки пуансонов по точкам |

Совет по уходу: Если ваша конструкция включает оба типа углублений, четко обозначьте их на чертежах с помощью стандартных символов (⌵ для зенкера, ⌴ для цековки). Это позволит избежать ошибок при обработке и переделок.

Краткий справочник по зенкерованию и зенкерованию отверстий

| Сценарий применения | Рекомендуемый тип | Причина |

|---|---|---|

| Тонкие крышки, корпуса или панели доступа | Зенковка | Чистый внешний вид и ровная поверхность |

| Машинные рамы, кронштейны или несущие соединения | Зенковка | Высокий крутящий момент и устойчивость к вибрациям |

| Эстетичные поверхности или видимые части | Зенковка | Гладкий вид, минимальное нарушение покрытия |

| Сборки, находящиеся в движении или под нагрузкой | Зенковка | Полный контакт и стабильная фиксация |

| Тонкие детали, требующие частого обслуживания | Самозажимные или заклепочные крепежи | Быстро, надежно, без ослабления листа |

Логика принятия решений:

- Если важны внешний вид и низкая нагрузка → выбирайте зенковку.

- Если важны крутящий момент, жесткость или устойчивость к вибрациям → выбирайте цековку.

- Если лист слишком тонкий для любого из этих способов → используйте альтернативный вариант механического крепежа.

Заключение

Зенковка и зенкерование отверстий могут выглядеть одинаково, но они служат для разных целей. Зенковка обеспечивает гладкую, профессиональную обработку тонких материалов, идеально подходит для видимых поверхностей и малонагруженных областей применения. Зенковка обеспечивает устойчивость к крутящему моменту и долговечность для более толстых, несущих нагрузку деталей.

Лучшие конструкции начинаются с четкого понимания этих компромиссов. Учитывая толщину, напряжение и стоимость производства, инженеры могут создавать узлы из листового металла, которые не только точны, но и эффективны и визуально изысканны.

Какой тип отверстия подходит для вашей детали из листового металла? Наша команда инженеров поможет вам выбрать правильную конструкцию, глубину и допуск для вашего конкретного материала и метода производства. Загрузите свои файлы CAD для бесплатного обзора DFM - Мы проанализируем технологичность, предложим оптимизацию и обеспечим готовность ваших деталей к производству.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.