Непрерывное литье играет важную роль в современном производстве металлических деталей. Оно предлагает быстрый и стабильный способ превращения расплавленного металла в твердые формы, которые могут быть использованы на заводах для дальнейшей обработки. Хотите узнать, как это работает и почему это лучше, чем старые методы? Давайте разберемся в этом.

Что такое непрерывное литье?

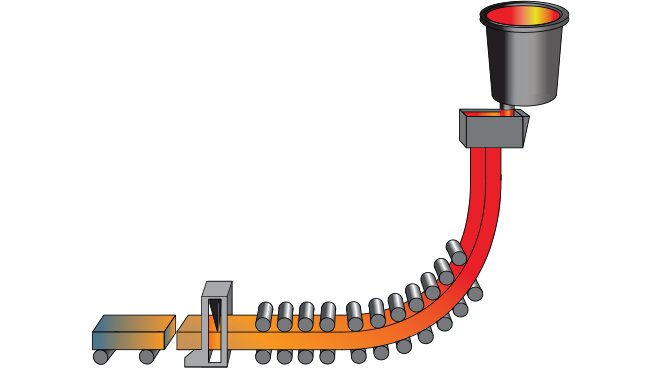

Непрерывное литье - это процесс, при котором расплавленный металл превращается в твердые формы без остановки. Металл заливается в движущуюся форму. Соприкасаясь с холодными стенками формы, он начинает остывать и формировать твердую внешнюю оболочку. Затем ролики тянут частично застывший металл вниз, пока он продолжает остывать. Когда металл полностью затвердеет, его разрезают на отрезки определенной длины.

Основная цель непрерывного литья - сделать производство металла более быстрым, чистым и экономически эффективным. Она позволяет заводам превращать расплавленный металл в пригодные для использования формы за один этап, экономя время и избегая дополнительных работ, таких как повторный нагрев, переплавка или изменение формы.

Исторические предпосылки и эволюция процесса

До появления непрерывного литья металл изготавливался методом литья в слитки. Рабочие заливали расплавленный металл в формы, ждали, пока он остынет, а затем вновь нагревали его для дальнейшей формовки. Этот метод требовал больше времени и топлива и часто приводил к большим отходам.

В середине 1900-х годов инженеры в Европе и Японии нашли способ лить металл без остановки. К 1970-м годам этот процесс широко распространился в сталелитейной промышленности. Позже его стали использовать производители алюминия и меди.

Сегодня на большинстве металлургических заводов используется та или иная форма непрерывного литья. С течением времени машины усовершенствовались, появились более совершенные системы управления и автоматизации, которые помогают обеспечить стабильный выпуск продукции и высокое качество.

Почему непрерывное литье имеет значение для современного производства

Современные заводы должны работать быстро, сохранять постоянство и поддерживать низкие затраты. Непрерывное литье способствует достижению всех этих целей.

Это помогает уменьшить количество отходов и сэкономить материал. Это также улучшает качество поверхности и делает металл более прочным. Поскольку большинство этапов автоматизировано, это снижает затраты на рабочую силу и энергию.

Этот процесс позволяет производителям быстро реагировать на потребности клиентов, что дает им явное преимущество как в цене, так и в качестве продукции.

Пошаговое описание процесса непрерывной разливки

Каждый этап непрерывного литья должен тщательно контролироваться. Даже незначительные проблемы могут повлиять на прочность, форму или качество поверхности металла. Вот как происходит этот процесс, шаг за шагом.

Заливка расплавленного металла

Процесс начинается в печи. Когда металл полностью расплавится, его переливают в большую емкость, называемую ковшом. Ковш перемещается в зону разливки и выливает металл в промковш.

Промковш действует как резервуар. Он помогает равномерно распределить поток металла и отфильтровать все нежелательные частицы. Оттуда расплавленный металл поступает в водоохлаждаемую форму. Стопорный стержень или шибер контролируют поток, чтобы он оставался стабильным.

Колебание и застывание пресс-формы

Внутри формы внешний слой металла соприкасается с холодными стенками формы и начинает застывать. Форма плавно перемещается вверх и вниз небольшими движениями. Это называется осцилляцией.

Колебания помогают предотвратить прилипание металла к форме и снижают вероятность появления поверхностных трещин. В этот момент внешняя оболочка становится твердой, но центр все еще расплавлен. Металл выходит из формы в виде нити с твердой внешней поверхностью и жидкой внутренней.

Зона вторичного охлаждения

Затем прядь попадает в зону вторичного охлаждения. Со всех сторон ее опрыскивают водой или охлаждают туманом. Именно здесь большая часть металла становится твердой.

Охлаждение должно быть равномерным, чтобы избежать напряжения или трещин. Температурные датчики отслеживают скорость охлаждения пряди. Этот этап очень важен, поскольку правильная скорость охлаждения помогает металлу сформировать прочную и ровную структуру.

Вывод из запоя и обрезание

Как только прядь достигает отличного состояния, ролики тянут ее вниз. Эти ролики обеспечивают устойчивое движение металла и поддерживают его, когда он достигает зоны резки. Машины разрезают его на более короткие куски. В зависимости от формы и размера эти куски называются заготовками, блюмами или слябами.

После резки металлические детали готовы к следующему шагу.прокатка, механическая обработка или упаковка для доставки.

Материалы, обычно используемые при непрерывной разливке

Разные металлы хорошо поддаются непрерывному литью. Некоторые из них лучше текут, а другие застывают чисто и с меньшим количеством дефектов. Выбор зависит от назначения изделия и отрасли промышленности.

Сталь

Сталь - самый распространенный металл, используемый при непрерывной разливке. Таким способом можно разливать как углеродистую, так и легированную сталь. Этот процесс хорошо подходит для плоских слябов, квадратных заготовок и крупных блюмов. Сталь, полученная непрерывным литьем, используется в строительстве, автомобилестроении, производстве инструментов и т.д. Большая часть мировой стали сегодня производится методом непрерывной разливки.

Алюминий

Алюминий и его сплавы также хорошо работают при непрерывной разливке. Они остывают быстрее, чем сталь, и требуют тщательного контроля, чтобы избежать появления трещин. Алюминиевые плиты используются в аэрокосмической промышленности, электронике, упаковке и строительных материалах.

Медь и медные сплавы

Медь обладает хорошими тепловыми и электрическими свойствами. Непрерывное литье помогает формировать прутки, трубы и пластины с гладкой поверхностью и точными размерами. Изготовленные таким образом медные изделия используются в электропроводке, электронике, водопроводе и теплообменниках.

Другие металлы

Некоторые цинковые, никелевые и титановые сплавы можно отливать непрерывно. Они используются в специальных отраслях промышленности, таких как аэрокосмическая или морская. Для литья этих металлов требуется специальное оборудование и тщательный контроль температуры.

Управление температурой и охлаждением

Контроль охлаждения является ключевой частью непрерывной разливки. Он напрямую влияет на прочность металла, качество поверхности и внутреннюю структуру. Если охлаждение осуществляется неправильно, отливка может треснуть, деформироваться или получиться слабой.

Важность терморегуляции

Расплавленный металл должен остывать с нужной скоростью. Если он остывает слишком быстро, на поверхности могут появиться трещины. Если он будет остывать слишком медленно, может измениться форма или образоваться внутренние дефекты. Цель состоит в том, чтобы охлаждать металл равномерно и в постоянном темпе.

Датчики температуры и системы управления контролируют процесс в режиме реального времени. Они регулируют, сколько воды распыляется, как быстро и когда, а также контролируют охлаждение формы. Эти системы помогают сформировать прочную, чистую и однородную металлическую поверхность.

Первичное и вторичное охлаждение

Охлаждение происходит в два основных этапа.

Первичное охлаждение начинается внутри формы. В форме есть водяные каналы, которые отводят тепло от поверхности. Именно здесь образуется первый твердый слой металла. Колебания формы не дают металлу прилипать к стенкам.

Вторичное охлаждение начинается после выхода металла из формы. Водяные спреи или туманные охладители воздействуют на металлическую прядь со всех сторон. Это охлаждает внутреннюю поверхность пряди и завершает процесс затвердевания. Скорость распыления и температура зависят от типа металла и размера пряди.

Эти две зоны охлаждения должны быть тщательно сбалансированы. Внешняя оболочка может треснуть, если пресс-форма охлаждает металл слишком быстро. Если зона распыления слишком холодная или быстрая, внутренний металл может сокращаться неравномерно или напрягаться.

Предотвращение трещин и деформаций

Трещины образуются при слишком быстром или неравномерном охлаждении. Они могут появиться на поверхности, в углах или глубоко внутри металла. Деформация происходит, когда прядь тянут до того, как она растянется.

Чтобы избежать этого, инженеры регулируют множество факторов. Они контролируют форму распыления, поток воды и скорость движения пряди. Они также разрабатывают формы и валики, чтобы защитить слабые места, такие как углы и края.

Современные системы используют контуры обратной связи для быстрого реагирования. Эти системы изменяют настройки охлаждения, чтобы предотвратить появление горячих или холодных участков. Целью всегда является получение гладкой, прочной пряди без трещин и проблем с формой.

Преимущества непрерывного литья

Непрерывное литье имеет множество преимуществ для производителей металла. Оно помогает сократить количество отходов, повысить качество и ускорить производство.

Повышение выхода материала и сокращение отходов

Этот процесс позволяет создавать формы, близкие к окончательному размеру. Это означает, что требуется меньше обрезков и меньше брака. Большая часть расплавленного металла попадает в готовое изделие. По сравнению со старыми методами, такими как литье из слитков, при этом теряется гораздо меньше металла.

Улучшенное качество поверхности и внутренних поверхностей

Постоянная заливка и быстрое охлаждение помогают сформировать плотную, равномерную структуру зерна. Это делает металл более прочным и надежным. Формы и ролики направляют прядь, чтобы сделать ее прямой и гладкой. В результате получается чистая поверхность с меньшим количеством трещин, вмятин и ям.

Ускоренное производство и низкое энергопотребление

Непрерывное литье идет без остановок. Нет необходимости ждать, пока металл остынет в формах, или дополнительно подогревать его, что ускоряет весь процесс. Поскольку металл застывает в едином потоке, расходуется меньше энергии, и нет необходимости повторно нагревать большие блоки или слитки.

Автоматизация и последовательность

В большинстве современных систем используется полная автоматизация. Машины контролируют скорость заливки, охлаждения и вытягивания металла, создавая надежные и повторяющиеся результаты. Каждый сляб, заготовка или блюм имеет одинаковую форму, размер и качество.

Ограничения и технические проблемы

Непрерывное литье имеет много достоинств, но оно также сопряжено с некоторыми трудностями. Инженерам необходимо тщательно их решать, чтобы процесс шел гладко.

Стоимость и обслуживание оборудования

Оборудование для непрерывной разливки крупногабаритное и сложное. Установка системы обходится очень дорого. Она включает в себя множество деталей, таких как ковши, промковши, подвижные формы, ролики, распылители и отрезные станки.

Эти детали нуждаются в регулярном уходе. Формы, ролики и системы охлаждения часто изнашиваются и требуют замены. Если что-то сломается, это может остановить производство. Для ремонта и поддержания всего в идеальном состоянии требуются квалифицированные рабочие.

Совместимость сплавов и вопросы гибкости

Не каждый металл хорошо подходит для непрерывного литья. Некоторые сплавы остывают неравномерно или образуют трещины при слишком быстром охлаждении, а другие требуют точного контроля температуры, чтобы оставаться стабильными.

Переключение между многими сплавами может быть медленным, если на заводе обрабатывается много типов сплавов. Часто требуется очистка системы и изменение настроек. Это делает непрерывное литье менее гибким, чем некоторые другие методы литья.

Управление дефектами и контроль процессов

Поскольку процесс идет быстро, времени на устранение проблем практически нет. Поверхностные трещины, воздушные карманы или прорывы оболочки могут возникнуть быстро. Небольшая ошибка в скорости заливки, охлаждения или вытягивания может привести к серьезным дефектам.

Современные системы используют датчики и программное обеспечение для контроля каждого шага. Но даже с такой помощью процесс все равно нуждается в тщательном контроле. Инженеры должны быстро реагировать на изменения расхода, температуры или выравнивания валков.

Применение в различных отраслях промышленности

Непрерывное литье используется во многих отраслях промышленности, где требуются прочные, надежные и экономически эффективные металлические детали. Она выгодна в тех областях, где речь идет о больших объемах и требуется высокая точность.

Сталелитейная промышленность

Сталелитейная промышленность является крупнейшим потребителем непрерывного литья. Она производит слябы, заготовки и блюмы, которые затем превращаются в листы, рулоны, прутки и балки.

Сталелитейные заводы предпочитают этот метод, поскольку он обеспечивает равномерный размер и качество. Это уменьшает количество дефектов на последующих этапах, таких как прокатка или резка, и помогает повысить прочность и качество продукции.

Автомобильное производство

Автопроизводители используют литую сталь и алюминий для изготовления таких деталей, как рамыДвигатели, колеса и кронштейны. Непрерывное литье дает им стабильное и надежное сырье, отвечающее стандартам прочности и безопасности.

Автопроизводители могут оставаться конкурентоспособными, поскольку это также снижает отходы материалов и производственные затраты. Это помогает им делать более легкие автомобили, что повышает топливную эффективность.

Строительство

Строительные проекты нуждаются в прочном, стабильном металле для балок, арматуры и панелей. Непрерывное литье позволяет получать их в больших объемах и с быстрыми сроками выполнения.

Благодаря этому процессу металлические формы получаются однородными и выдерживают большие нагрузки. Благодаря этому строителям легче работать с материалом и доверять ему.

Электротехника

Непрерывное литье используется для изготовления медных и алюминиевых стержней в электротехнической промышленности. Впоследствии они превращаются в провода, разъемы и шины.

Гладкая поверхность и чистая внутренняя структура помогают улучшить электроток. Это важно для силовых кабелей, электромобилей, электроники и двигателей. Он также помогает при изготовлении сердечников трансформаторов и обмоток для электрических машин.

В чем разница между прямым и непрерывным литьем?

И прямое, и непрерывное литье превращают расплавленный металл в твердые формы. Но они используют совершенно разные методы и служат для разных целей.

При прямом литье (литье слитков) расплавленный металл заливается в неподвижные формы. Металл остывает и затвердевает внутри формы. Когда он затвердеет, рабочие извлекают слитки. Затем они повторно нагревают их и прокатывают или выковывают в окончательную форму. Этот метод отличается гибкостью и простотой. Он хорошо подходит для небольших партий или металлов, которые трудно обрабатывать при непрерывном литье.

При непрерывном литье расплавленный металл заливается в форму, которая постоянно движется. Когда металл вытекает, он сразу же начинает остывать и затвердевать. Прядь движется вперед, застывая, и в конце обрезается по размеру. Этот метод работает без остановки. Он быстрее, потребляет меньше энергии и создает меньше отходов.

Ключевые отличия:

- Скорость: Непрерывное литье происходит гораздо быстрее.

- Отходы: Непрерывное литье позволяет сократить количество брака и обрезков.

- Использование энергии: Непрерывное литье не требует повторного нагрева, что позволяет экономить топливо.

- Размер изделия: Прямое литье лучше подходит для специальных форм или небольших партий. Непрерывное литье лучше подходит для крупносерийного производства.

- Качество поверхности: Непрерывное литье позволяет получить более гладкие и чистые поверхности.

Заключение

Непрерывное литье - это современный метод, при котором расплавленный металл превращается в твердые формы без остановки. Он обеспечивает лучший выход материала, более быстрое производство и более стабильное качество, чем традиционные методы литья. Непрерывное литье широко используется в сталелитейной, алюминиевой и медной промышленности, а также в автомобилестроении, строительстве и электротехнике.

Вам нужны высококачественные металлические детали, изготовленные методом непрерывного литья или другими точными методами? Свяжитесь с нашей командой сегодня для получения быстрого и надежного предложения.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.