Вы пытаетесь выбрать между резкой с ЧПУ и лазерной резкой для своего следующего проекта? И резка с ЧПУ, и лазерная резка обладают уникальными преимуществами, но служат для разных целей. Давайте разложим их по полочкам, чтобы вы могли решить, какой из них соответствует вашим потребностям.

ЧПУ использует физические режущие инструменты для удаления материала при непосредственном контакте, что делает его идеальным для толстых материалов и 3D-форм. Лазерная резка использует сфокусированные световые лучи для бесконтактного расплавления, сжигания или испарения материала, обеспечивая высокую точность при работе с тонкими и средними материалами.

Хотите узнать, какой метод резки лучше всего подходит для вашего конкретного проекта? Давайте рассмотрим основные различия, чтобы помочь вам сделать правильный выбор.

Что такое резка с ЧПУ?

При резке с ЧПУ используются станки с компьютерным управлением и физические режущие инструменты для удаления материала. Станок следует по запрограммированным траекториям для создания нужных форм и элементов.

Процесс начинается с цифрового проекта, который часто создается с помощью программного обеспечения CAD. Затем проект преобразуется в G-код, понятный станку с ЧПУ. Станок считывает этот код и соответствующим образом перемещает режущий инструмент.

Типы станков с ЧПУ

Существует несколько типов станков с ЧПУ, каждый из которых подходит для выполнения различных задач:

- Фрезерные станки с ЧПУ: Для удаления материала используются вращающиеся инструменты. Они могут резать в нескольких направлениях и отлично подходят для создания 3D-форм.

- Токарные станки с ЧПУ Вращают материал, а неподвижный режущий инструмент придает ему форму. Они идеально подходят для цилиндрических деталей.

- Плазменные резаки с ЧПУ: В них используется плазменный резак для резки электропроводящих материалов, таких как сталь. Они работают быстро и хорошо подходят для толстых металлических листов.

- Маршрутизаторы с ЧПУ похожи на фрезерные станки, но часто используются для обработки более мягких материалов, таких как дерево или пластик. Они широко распространены в деревообработке и производстве вывесок.

Как работает ЧПУ-резка?

Резка с ЧПУ осуществляется пошагово:

- Создание дизайна: Дизайнер создает 3D-модель с помощью программного обеспечения CAD.

- Генерация кода: Дизайн преобразуется в G-код, который может быть прочитан станком с ЧПУ.

- Настройка машины: Оператор загружает материал и выбирает подходящий режущий инструмент.

- Процесс резки: Станок выполняет инструкции G-кода для резки материала. Инструмент перемещается по нескольким осям (обычно от 3 до 5), чтобы создать желаемую форму.

- Отделка: После резки деталь может потребовать дополнительной обработки, например, шлифовки или полировки.

Преимущества резки с ЧПУ

- Универсальность: ЧПУ работает с различными материалами, включая металлы, дерево, пластики и композиты.

- Точность: Станки с ЧПУ отличаются высокой точностью, что делает их идеальными для сложных конструкций и жестких допусков.

- Возможности 3D: Резка с ЧПУ позволяет создавать трехмерные формы и сложные геометрические фигуры. Она идеально подходит для проектов, требующих глубины и детализации.

- Долговечность: Станки с ЧПУ надежны и способны выполнять тяжелые задачи. Они рассчитаны на длительный срок службы и могут работать долгое время без проблем.

- Кастомизация: Резка с ЧПУ обеспечивает легкую настройку. Вы можете быстро менять дизайн и настраивать параметры в соответствии с конкретными требованиями проекта.

Недостатки резки с ЧПУ

- Расходы: Станки с ЧПУ имеют высокие первоначальные и эксплуатационные расходы. Инструменты изнашиваются и требуют регулярной замены, что увеличивает расходы.

- Скорость: Резка с ЧПУ медленнее, чем лазерная, особенно для толстых материалов. Процесс включает в себя несколько этапов, что может увеличить время производства.

- Сложная установка: Настройка станка с ЧПУ может занять много времени. Требуются квалифицированные операторы для программирования станка и настройки инструментов.

Что такое лазерная резка?

Лазерная резка это высокоточный метод резки материала с помощью сфокусированного лазерного луча. Лазер расплавляет, сжигает или испаряет материал по заранее заданной траектории. Этот бесконтактный метод позволяет создавать замысловатые конструкции и чистые края на многих типах материалов.

Лазерный луч направляется зеркалами и фокусируется через линзу на поверхности материала. Концентрированное тепло создает чистый срез, пока луч движется по запрограммированной траектории. Компьютерное управление обеспечивает высокую точность.

Виды технологий лазерной резки

Существует несколько типов технологий лазерной резки, в том числе:

- СО2-лазеры: Эти лазеры являются стандартными для резки толстого металла, дерева и акриловых материалов. Они обладают высокой мощностью и отлично подходят для детальной резки.

- Волоконные лазеры: Волоконные лазеры более эффективны и обеспечивают большую точность, что делает их идеальными для резки металлов, таких как нержавеющая сталь и алюминий. Они имеют меньший сфокусированный луч, что позволяет делать более острые разрезы.

- Nd:YAG лазеры: Эти лазеры обычно используются для резки металла и точной гравировки. Они могут быть более дорогими, но высокоэффективными в конкретных областях применения.

Как работает лазерная резка?

Лазерная резка включает в себя несколько этапов превращения дизайна в готовое изделие:

- Создание дизайна: Дизайнер создает цифровой файл с помощью программного обеспечения CAD. Этот файл определяет форму и размеры выкройки.

- Настройка машины: Оператор загружает материал в станок для лазерной резки и выбирает соответствующие настройки (например, мощность лазера, скорость и фокус).

- Процесс лазерной резки: Лазерный луч направляется на поверхность материала. Луч проходит по намеченной траектории, расплавляя или испаряя материал по мере продвижения. Часто используется вспомогательный газ (например, азот или кислород) для удаления мусора и улучшения качества резки.

- Отделка: Края после резки обычно гладкие и практически не требуют дополнительной обработки.

Преимущества лазерной резки

- Высокая точность: Лазерная резка обеспечивает исключительную точность, часто в пределах долей миллиметра.

- Скорость: Лазерная резка выполняется быстро, особенно для тонких материалов.

- Чистые края: Процесс позволяет получить гладкие, чистые края с минимальными заусенцами.

- Не требует особого ухода: Станки лазерной резки требуют меньшего обслуживания по сравнению со станками с ЧПУ.

Недостатки лазерной резки

- Предельная толщина материала: Лазерная резка затруднена при работе с толстыми материалами. Луч теряет мощность по мере проникновения вглубь, что приводит к неровным срезам.

- Светоотражающие материалы: Высокоотражающие материалы, такие как медь и латунь, могут быть сложными для резки. Лазерный луч может отразиться и повредить станок.

- Зоны, подверженные воздействию тепла: Лазер выделяет тепло, которое может изменить свойства материала вблизи краев разреза.

Резка с ЧПУ и лазерная резка: основные различия

ЧПУ и лазерная резка обладают неоспоримыми преимуществами для различных производственных нужд. Понимание их различий поможет вам выбрать подходящий процесс для вашего проекта.

Точность и аккуратность

Резка с ЧПУ обеспечивает высокую точность, допуски обычно составляют от ±0,001 до ±0,005 дюйма. Она отлично справляется с созданием трехмерных элементов, таких как ступенчатые разрезы, скосы и разрезы с переменной глубиной.

Лазерная резка обеспечивает исключительную точность с допусками до ±0,0005 дюйма для тонких материалов. С ее помощью можно вырезать сложные узоры и мелкие детали, что невозможно при использовании физических режущих инструментов.

Сравнение скорости резки

Лазерная резка значительно быстрее для тонких материалов. Однако с увеличением толщины материала лазерная резка значительно замедляется.

При резке с ЧПУ поддерживается более стабильная скорость при различной толщине материала. Несмотря на то, что резка с ЧПУ медленнее для тонких материалов, она становится более эффективной, чем лазерная резка для материалов толщиной более 1/2 дюйма.

Совместимость материалов

Лазерная резка лучше всего работает с тонкими, плоскими материалами, такими как листовой металл, акрил, дерево и ткань. С более толстыми материалами или сильно отражающими поверхностями, такими как медь и латунь, лазерная резка не справляется.

Резка с ЧПУ позволяет обрабатывать более широкий спектр материалов, включая толстые металлы, дерево, пластики и композиты. Она более универсальна для 3D-форм и более жестких материалов.

Предельная толщина и типы материалов

Лазерная резка ограничена толщиной материала. В зависимости от типа лазера, он хорошо работает с материалами толщиной до 20 мм. Более толстые материалы требуют большей мощности и могут привести к неровным срезам.

Резка с ЧПУ позволяет обрабатывать гораздо более толстые материалы, часто до нескольких дюймов. Она лучше подходит для тяжелых условий эксплуатации, где лазерная резка не справится. Для многих операций с ЧПУ практически не существует верхнего предела толщины.

Энергоэффективность и стоимость

Станки для лазерной резки имеют высокую первоначальную стоимость, но более низкие эксплуатационные расходы. Они потребляют меньше энергии при работе с тонкими материалами и требуют минимального обслуживания, однако стоимость увеличивается с ростом толщины материала.

Станки с ЧПУ дороже из-за износа инструмента и более высокого потребления энергии. Они лучше подходят для проектов, где универсальность и толщина материала важнее скорости.

Воздействие на окружающую среду

При лазерной резке образуется меньше отходов, поскольку материал испаряется, а не удаляется кусками. Однако она может выделять пары и газы, особенно при резке пластмасс или металлов с покрытием.

При резке с ЧПУ образуется больше отходов в виде стружки и опилок. Эти отходы часто можно переработать, но процесс менее чистый, чем при лазерной резке.

Факторы, которые следует учитывать при выборе между ЧПУ и лазерной резкой

Выбор между ЧПУ и лазерной резкой зависит от нескольких факторов. Давайте рассмотрим ключевые моменты, чтобы помочь вам принять лучшее решение для вашего проекта.

Размер и сложность проекта

Резка с ЧПУ лучше подходит для более масштабных и сложных проектов. Она может обрабатывать 3D-формы и сложные конструкции, требующие множества углов резки. ЧПУ - это то, что нужно, если ваш проект включает в себя бурение, фрезерование или гравировка.

Лазерная резка идеально подходит для небольших плоских проектов с мелкими деталями. Она идеально подходит для сложных узоров и конструкций, требующих высокой точности. Однако она меньше подходит для 3D-форм и тяжелых задач.

Требования к материалу и толщине

ЧПУ работает со многими материалами, включая толстые металлы, дерево и пластик. Она универсальна и может работать с материалами толщиной в несколько дюймов. ЧПУ - лучший выбор, если ваш проект предполагает использование тяжелых или сложных материалов.

Лазерная резка лучше всего подходит для тонких материалов, таких как листовой металл, акрил и ткань. С более толстыми материалами и сильно отражающими поверхностями она справляется с трудом. Для тонких и плоских материалов лазерная резка обеспечивает превосходную точность и скорость.

Экономическая эффективность при малых и больших объемах производства

Резка с ЧПУ экономически эффективна при небольших и средних объемах производства. Затраты на установку оборудования выше, но оно универсально и может выполнять различные задачи. При больших партиях цена за единицу продукции снижается, что делает ее более экономичной.

Лазерная резка более экономична при больших объемах производства, особенно для тонких материалов. Первоначальная настройка и процесс выполняются быстрее, что снижает трудозатраты. Из-за времени на настройку стоимость единицы продукции может быть выше при небольших партиях.

Сроки выполнения заказа и время выполнения

Резка с ЧПУ занимает больше времени, особенно для сложных конструкций и толстых материалов. Процесс включает в себя больше этапов, таких как смена инструмента и удаление материала, что может увеличить время выполнения заказа.

Лазерная резка быстрее, особенно для тонких материалов. Процесс рационален, не требует смены инструмента, что делает его идеальным для проектов с жесткими сроками.

Когда следует выбирать ЧПУ-резку?

Резка с ЧПУ - универсальный и надежный метод, но он не всегда является лучшим выбором для каждого проекта. Давайте рассмотрим конкретные области применения, в которых резка с ЧПУ является наиболее эффективной.

- Аэрокосмические компоненты: ЧПУ создает точные детали для самолетов и космических аппаратов. Она может работать с прочными материалами и сложными формами, необходимыми в этой отрасли.

- Автомобильные запчасти: Резка с ЧПУ широко используется в автомобильной промышленности - от компонентов двигателя до деталей автомобиля, изготовленных на заказ. Она идеально подходит для создания прочных, высокоточных деталей.

- Прототипирование: Резка с ЧПУ идеально подходит для создания прототипов. Она позволяет дизайнерам тестировать и дорабатывать свои проекты, прежде чем переходить к массовому производству.

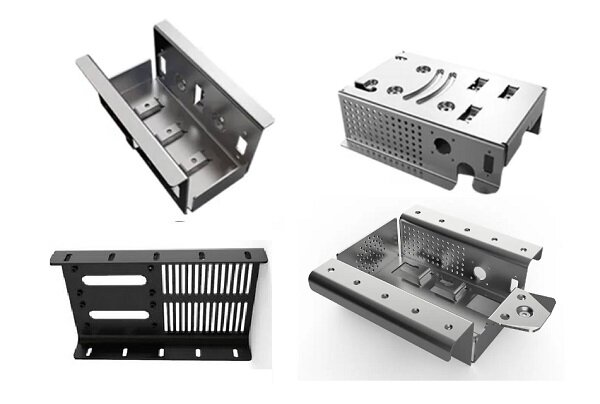

- Изготовление Металла: Резка с ЧПУ широко используется в металлообработке для создания кронштейнов, рам и других структурных компонентов. Она идеально подходит для выполнения тяжелых задач.

- Деревообработка: ЧПУ-резка популярна для создания мебели, шкафов и декоративных изделий. Она с легкостью справляется с замысловатыми конструкциями и большими изделиями.

Когда следует выбирать лазерную резку?

Лазерная резка - это точная и эффективная технология, но она не всегда подходит для каждого проекта. Давайте рассмотрим конкретные области применения лазерной резки.

- Электроника: Лазерная резка позволяет создавать точные компоненты для электроники, такие как печатные платы и корпуса. Она идеально подходит для мелких, детально проработанных деталей.

- Вывески и украшения: Лазерная резка популярна для создания вывесок, декоративных панелей и художественных конструкций. Она с легкостью справляется с замысловатыми узорами и мелкими деталями.

- Медицинское оборудование: В медицинской промышленности лазерная резка используется для создания точных компонентов для таких устройств, как стенты и хирургические инструменты. Она идеально подходит для выполнения высокоточных задач.

- Мода и текстиль: Лазерная резка используется в индустрии моды для создания замысловатых узоров на тканях и коже. Она идеально подходит для индивидуальных проектов и небольших серий.

- Прототипирование: Лазерная резка идеально подходит для создания прототипов, особенно плоских деталей. Она позволяет дизайнерам быстро протестировать и доработать свои проекты, прежде чем переходить к массовому производству.

Заключение

ЧПУ и лазерная резка обладают уникальными преимуществами в зависимости от потребностей вашего проекта. Резка с ЧПУ идеально подходит для более толстых материалов, крупных или сложных деталей и универсальности. Лазерная резка отличается точностью, скоростью и эффективностью, особенно при работе с более тонкими материалами и детализированными конструкциями. Выбор между ЧПУ и лазерной резкой зависит от типа материала, размера проекта и бюджета.

Если вы не уверены в том, какой метод подходит для вашего проекта, или вам нужна консультация по поводу вашего следующего производства, свяжитесь с нами сегодня. Мы поможем вам сориентироваться в процессе и предложим индивидуальные решения, отвечающие вашим требованиям!

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.