При проектировании деталей или изделий вы можете столкнуться с такими терминами, как "фаска" и "скос". Хотя они могут показаться похожими, они служат разным целям производства и проектирования изделий. Знание разницы - ключ к правильному выбору для ваших проектов.

Фаска и скос относятся к угловым срезам на кромках материалов, но между ними есть существенные различия. Фаска - это прямой срез под углом 45 градусов, который часто используется для удаления острых краев и повышения безопасности или эстетики. Фаска, напротив, может иметь любой угол, кроме 90 градусов, что обеспечивает большую универсальность для различных дизайнерских задач.

Понимание различий между этими терминами поможет вам выбрать способ обработки края изделия. Давайте подробно разберемся, что означает каждый из них и когда их следует использовать.

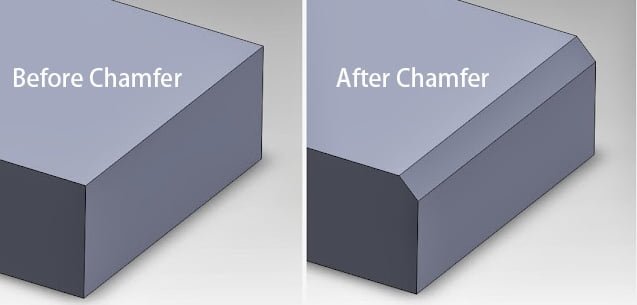

Что такое фаска?

Фаска - это срез по краю детали, который устраняет острый угол, создавая плоскую поверхность под углом. Чаще всего угол фаски составляет 45 градусов, в зависимости от области применения. Эта техника используется по функциональным и эстетическим причинам, например, для облегчения сборки деталей или снижения вероятности получения травмы острым краем.

Фаски часто используются в инженерных конструкциях для облегчения сборки и обеспечения более гладкого прилегания деталей друг к другу. Они также могут применяться в таких материалах, как металл или пластик, чтобы избежать острых краев, которые со временем могут привести к повреждению или износу.

Основные характеристики фаски

- Плоская поверхность: Фаска создает плоскую поверхность с углом по краю.

- Стандартные углы: Обычно режется под углом 45 градусов, но возможны и другие углы.

- Цель: Часто используется для удаления острых кромок, уменьшения концентрации напряжений или облегчения сборки.

Применение фасок

- Безопасность: Фаски удаляют острые края, снижая риск получения травм.

- Эстетика: Они придают деталям отполированный, профессиональный вид.

- Функциональность: Фаски помогают деталям плотно прилегать друг к другу при сборке.

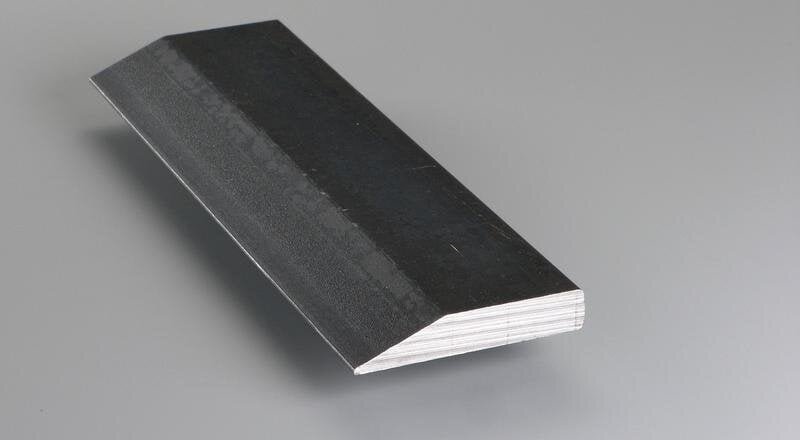

Что такое скос?

Фаска - это угловой срез, соединяющий две поверхности. С точки зрения углов, которые они могут образовывать, скосы более гибкие, чем фаски. Например, в зависимости от потребностей проекта фаска может иметь угол 30, 45 или даже 60 градусов.

Фаски широко используются в механической обработке, строительстве и изготовление металлаВ тех случаях, когда требуется определенный угол кромки для обеспечения функциональности или эстетической привлекательности. Они помогают улучшить посадку деталей, снизить нагрузку на соединения и улучшить внешний вид изделия.

Основные характеристики скоса

- Угловой край: Фаска создает угловую поверхность, соединяющую две плоскости.

- Стандартные углы: Часто режутся под углом 45 градусов, но в зависимости от применения могут быть разными.

- Цель: Используется для соединения материалов, повышения прочности или подготовки кромок к сварке.

Применение скосов

- Сварка: Скошенные кромки обеспечивают лучшее проникновение и более прочные сварные швы.

- Соединительные материалы: Они помогают создать плавные переходы между поверхностями.

- Структурная целостность: Скосы уменьшают концентрацию напряжений в критических зонах.

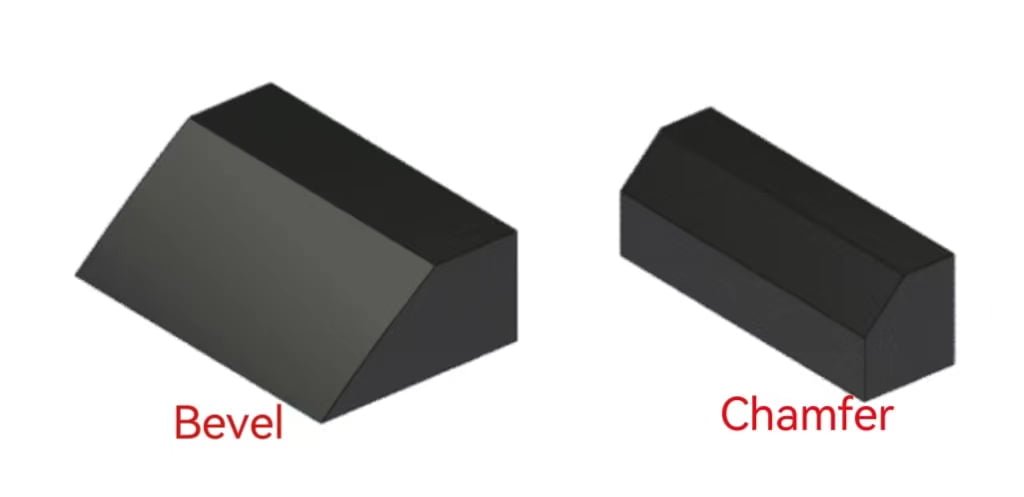

Основные различия между фаской и скосом

Понимание разницы между фасками и скосами очень важно при проектировании и изготовлении деталей. Эти термины относятся к угловым резам, но различаются по нескольким признакам. Давайте разберем их основные отличия.

Геометрические различия

Технические характеристики угла

Фаска обычно срезается под углом 45 градусов, хотя могут использоваться и другие углы. Угол обычно одинаков по всей кромке.

В отличие от этого, фаска может быть вырезана под любым углом, отличным от 90 градусов, что позволяет более гибко подходить к дизайну.

Типы кромок

Фаски создают плоскую поверхность на кромке, как правило, для устранения острых углов. Это делает деталь более безопасной и удобной в обращении.

Фаски также создают угловой край, но чаще всего они используются для создания наклонных поверхностей, которые могут иметь структурное и эстетическое назначение.

Метод обработки

Фаски проще в обработке и быстрее в производстве. Их можно легко изготовить с помощью стандартных станки с ЧПУУгол 45 градусов, используемый для большинства фасок, позволяет быстро их устанавливать.

Скосы могут потребовать дополнительной настройки, особенно если угол нестандартный. Для достижения желаемого уровня может потребоваться больше инструментов или регулировок.

Метод измерения

Угол среза и длина по краю часто определяют фаски. Например, срез может составлять угол 45 градусов и отходить на определенное расстояние от угла.

Скосы обычно измеряются углом среза, например 30, 45 или 60 градусов. Длина фаски может варьироваться, но главное - это угол.

Эстетическое и функциональное воздействие

С функциональной точки зрения фаски часто используются для удаления острых краев, что облегчает обработку детали. собрать или безопаснее в обращении. Они также помогают улучшить подгонку деталей. С другой стороны, фаски могут помочь в прочности или сборке деталей, создавая определенный угол.

И фаски, и скосы могут улучшить эстетику дизайна. Фаски предлагают большее разнообразие углов, что позволяет более гибко настраивать конечный внешний вид.

Фаска и скос: как отличить

Определить, является ли срез фаской или скосом, несложно, если знать, на что обращать внимание. Давайте разберемся в этом.

Фаска

Фаску легко обнаружить, если знать ее основные характеристики:

- Плоский край: Фаска создает плоскую, наклонную поверхность по краю материала.

- Стандартный угол: Обычно его режут под углом 45 градусов, но возможны и другие углы.

- Цель: Ищите фаски на деталях, острые края которых удалены для безопасности, эстетики или облегчения сборки.

Пример: Если вы видите металлическую пластину с углами, срезанными под углом 45 градусов, это фаска.

Фаска

У фаски есть отличительные особенности, которые отличают ее от фаски:

- Угловая поверхность: Фаска создает наклонную поверхность, соединяющую две плоскости, часто под углом 45 градусов.

- Цель: Скосы обычно встречаются на кромках, которые необходимо соединить, сварить или сделать плавный переход.

Пример: Если вы видите стальной лист, один край которого срезан под углом, чтобы подготовить его к сварке, - это скос.

Ориентируясь на форму и назначение среза, можно легко определить, что перед вами - фаска или скос. Фаски бывают плоскими и используются для обеспечения безопасности или сборки, а скосы - угловыми и используются для соединения или сварки.

Фаска против скоса: плюсы и минусы

И фаски, и скосы имеют свои преимущества и недостатки. Их понимание поможет вам решить, какой из них использовать для вашего проекта.

Фаска

Плюсы

- Безопасность: Удаляет острые края, снижая риск травм.

- Эстетика: Придает деталям чистый, полированный вид.

- Легкость сборки: Помогает деталям более гладко прилегать друг к другу.

- Экономичность: Просты в обработке и требуют меньшей точности, чем фаски.

Минусы

- Ограниченная сила: Не идеально подходит для применения в конструкциях, где требуются прочные соединения.

- Менее функциональна для сварки: Он не обеспечивает такого же провара, как скос.

Фаска

Плюсы

- Крепкие суставы: Идеально подходит для сварки, так как обеспечивает лучшее проникновение и более прочные соединения.

- Структурная целостность: Уменьшает концентрацию напряжений в критических зонах.

- Плавные переходы: Создает бесшовные соединения между материалами.

Минусы

- Более сложный: Для работы с машиной требуются более точные и специализированные инструменты.

- Более высокая стоимость: Это может быть дороже из-за дополнительных усилий по обработке.

- Не всегда нужны: Излишество для простых применений, где достаточно фаски.

Выбор между фаской и скосом

Выбор фаски или скоса зависит от конкретных потребностей вашего проекта. Вот руководство, которое поможет вам сделать правильный выбор.

Основные соображения для дизайнеров

Выбирая между фаской и скосом, учитывайте следующие факторы:

- Функциональность: Какова основная цель разреза? Для безопасности, сборки или прочности конструкции?

- Эстетика: Нужен ли детали полированный вид или плавный переход?

- Расходы: Сколько времени и ресурсов вы готовы вложить в обработку?

- Материал: Некоторые материалы могут лучше реагировать на один тип резки.

Когда следует использовать фаску

Используйте фаску в следующих случаях:

- Безопасность: Чтобы убрать острые края и снизить риск травм.

- Эстетика: Для придания деталям чистого, законченного вида.

- Сборка: Чтобы облегчить подгонку деталей друг к другу при сборке.

- Экономически эффективные решения: Когда вам нужна простая и быстрая модификация без сложной обработки.

Пример: Добавление фаски к краям металлического кронштейна делает его более безопасным в обращении и облегчает установку.

Когда использовать фаску

Используйте скос в следующих сценариях:

- Подготовка к сварке: Для создания прочных, надежных сварных швов с лучшим проплавлением.

- Структурная целостность: Для уменьшения концентрации напряжений и повышения прочности соединений.

- Бесшовные переходы: Для создания гладких соединений между двумя поверхностями.

- Сложные конструкции: Когда проект требует точных, угловых разрезов по функциональным или эстетическим соображениям.

Пример: Снятие фаски с кромок стальных пластин перед сваркой для обеспечения прочного и долговечного соединения.

Заключение

Фаски и скосы - это угловые резы, используемые в производстве, но различающиеся по назначению, конструкции и применению. Выбирая между ними, учитывайте гибкость конструкции, сложность изготовления и назначение детали.

Если вы не уверены, какая обработка кромки подойдет для вашего проекта, обратитесь за консультацией к нашим специалистам. Мы поможем вам найти оптимальное решение, отвечающее вашим требованиям к дизайну и производству. Связаться с нами прямо сейчас, чтобы начать работу над следующим проектом!

Дополнительные ресурсы:

Снятие фасок для прочности сварки – Источник: Средний

Снятие фасок в металлообработке – Источник: Протолабс

Лучшие советы и рекомендации по снятию фасок – Источник: СААР США.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.