Металлические детали часто нуждаются в точных отверстиях с жесткими допусками. Сверление подходит для многих случаев, но некоторые отверстия требуют еще большей точности и более гладкой отделки. Расточная обработка решает эту проблему. Без нее детали могут не подойти друг к другу, что приведет к проблемам с выравниванием и слабым соединениям. Если вы работаете с металлическими изделиями, понимание расточки просто необходимо.

Расточная обработка увеличивает существующие отверстия для повышения точности и качества обработки поверхности. При этом удаляется минимальное количество материала, но отверстие точно соответствует требованиям по размеру, округлости и выравниванию. Станки с ЧПУ и расточные фрезы выполняют этот процесс с высокой точностью.

Давайте рассмотрим, как работает расточная обработка, ее основные виды и когда ее следует использовать в ваших проектах.

Основы расточной обработки

Расточная обработка обеспечивает точность при увеличении и уточнении отверстий. Ниже приведены ключевые аспекты этого процесса обработки.

Что такое скука?

Растачивание - это метод обработки, который увеличивает и улучшает существующие отверстия. В отличие от сверления, при котором создаются новые отверстия, растачивание удаляет материал из предварительно просверленного или отлитого отверстия, улучшая его размер, качество поверхности и точность.

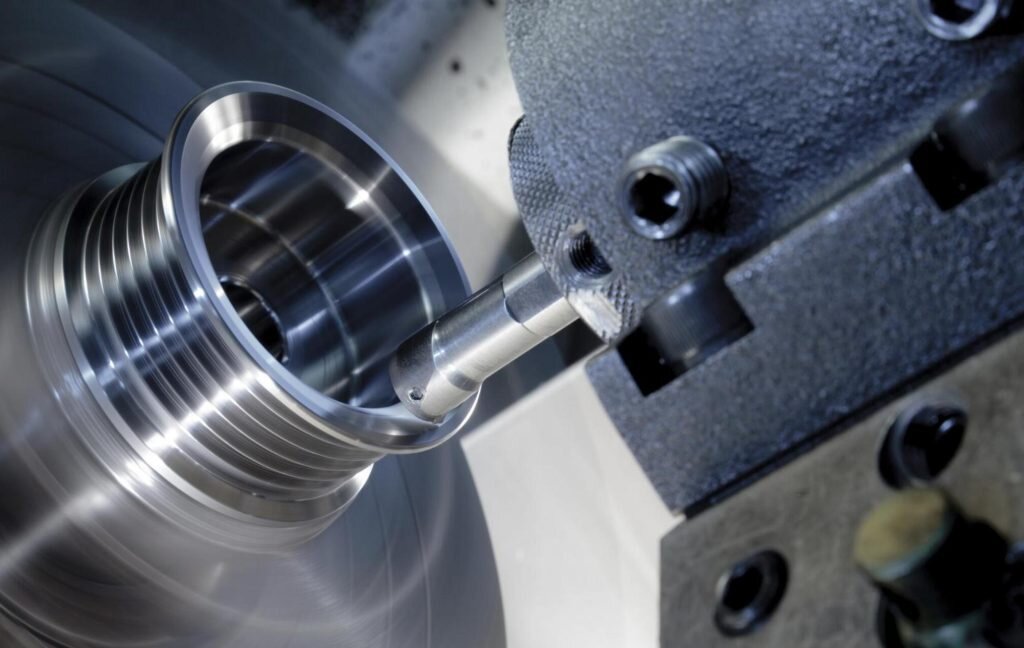

Процесс происходит за счет вращения одноточечного режущего инструмента внутри отверстия при выполнении контролируемых движений. Вращается либо инструмент (на токарных станках), либо заготовка (на расточных фрезах). В результате контролируемого резания получаются отверстия с превосходной округлостью, прямолинейностью и качеством поверхности.

Ключевые компоненты расточки

Успех расточной обработки зависит от используемых инструментов и компонентов. Вот перечень основных деталей:

Расточные стержни

Расточные бруски удерживают режущий инструмент и обеспечивают устойчивость в процессе обработки. Они бывают разной длины и диаметра, чтобы соответствовать различным размерам и глубине отверстий.

Режущие инструменты и пластины

Режущие инструменты удаляют материал из отверстия. Вставки и сменные наконечники инструментов имеют различную форму и материал, что позволяет выполнять различные задачи и работать с различными материалами.

Держатели и насадки для инструментов

Держатели инструментов фиксируют режущие инструменты и расточные линейки на месте. Они обеспечивают правильное выравнивание и устойчивость, что очень важно для достижения точных результатов.

Как работает расточная обработка?

При расточной обработке используются специализированные инструменты для удаления материала из внутренней части отверстия. Процесс начинается с предварительно просверленного отверстия. В отверстие вставляется расточной стержень, оснащенный режущим инструментом. Брусок вращается и перемещается вдоль оси отверстия, снимая тонкие слои материала для достижения нужного размера и чистоты обработки.

Машина, управляющая расточным станком, обеспечивает точность. Он регулирует положение и скорость инструмента в соответствии с точными спецификациями. Такой уровень контроля делает тупую обработку идеальной для создания отверстий с жесткими допусками.

Когда следует использовать расточную обработку?

Расточная обработка лучше всего подходит для определенных ситуаций. Вот в каких случаях она особенно эффективна:

- Требования к высокой точности: Если ваш проект требует жестких допусков, расточная обработка гарантирует, что диаметр и округлость отверстия будут точно соответствовать спецификациям.

- Гладкие поверхности: Расточка создает более гладкую поверхность, чем сверление, что снижает необходимость в дополнительной полировке.

- Увеличение существующих отверстий: Растачивание - идеальный выбор, когда необходимо изменить размер отверстия, не нарушая его соосности.

Расточная обработка: Плюсы и минусы

Расточная обработка обеспечивает точность, но, как и у любого другого процесса, у нее есть сильные и слабые стороны. Понимание тех и других помогает выбрать подходящий метод для конкретного проекта.

Плюсы

- Высокая точность: Обеспечивает жесткие допуски и точные размеры отверстий.

- Гладкая поверхность: Улучшает качество отверстий за счет снижения шероховатости.

- Гибкость: Работает с различными материалами, включая металлы и пластмассы.

- Кастомизация: При необходимости регулирует размер и форму отверстия.

- Лучшее выравнивание: Обеспечивает концентричность и правильную посадку собранных деталей.

Минусы

- Замедление процесса: Это занимает больше времени, чем сверление, особенно для глубоких отверстий.

- Более высокая стоимость: Требуются специализированные инструменты и квалифицированные операторы.

- Ограничено для маленьких отверстий: Менее эффективен при минимальных диаметрах.

- Риск отклонения инструмента: Более длинные расточные шины могут вызвать вибрацию и проблемы с точностью.

Типы расточных станков

Расточные станки бывают разных типов, каждый из которых предназначен для выполнения определенных задач и применения. Вот обзор наиболее распространенных из них:

Горизонтально-расточные станки

Горизонтально-расточные станки предназначены для работы с крупными, тяжелыми или широкими деталями. Расточная линейка движется горизонтально, что облегчает работу с такими деталями, как блоки двигателей, коробки передач или рамы.

- Лучшее для: Крупные детали, широкие поверхности и задачи, требующие горизонтального выравнивания.

- Преимущества: Выдерживает большие нагрузки, обеспечивает устойчивость крупных заготовок и гибкость в обработке.

Вертикально-расточные станки

Вертикально-расточные станки используются для обработки высоких или цилиндрических деталей. Расточная линейка движется вертикально, что идеально подходит для обработки глубоких отверстий или деталей большого диаметра.

- Лучшее для: Высокие или цилиндрические детали, такие как корпуса турбин или большие трубы.

- Преимущества: Отлично подходит для глубоких отверстий, обеспечивает лучший доступ к заготовке и точное вертикальное выравнивание.

Настольный тип расточного станка

Расточные станки настольного типа оснащены подвижным столом, на котором закрепляется заготовка. Стол может перемещаться в нескольких направлениях, обеспечивая точное позиционирование и обработку.

- Лучшее для: Средние и крупные детали, требующие многоосевой обработки.

- Преимущества: Обеспечивает гибкость в позиционировании, обрабатывает сложные формы и обеспечивает высокую точность.

Прецизионный расточной станок

Прецизионные расточные станки предназначены для выполнения высокоточных задач. Они часто используются в таких отраслях, как аэрокосмическая и автомобильная, где жесткие допуски имеют решающее значение.

- Лучшее для: Области применения, требующие высокой точности, такие как подшипники, втулки или компоненты двигателя.

- Преимущества: Обеспечивает непревзойденную точность, гладкую отделку и стабильные результаты при выполнении проектов с высокими допусками.

Применение расточной обработки

Расточная обработка - это универсальный процесс, используемый в различных отраслях промышленности для достижения точности и качества. Вот как она применяется в ключевых отраслях:

Аэрокосмическая промышленность

Аэрокосмическая промышленность требует исключительно высокой точности и надежности. Расточная обработка используется для создания таких важных компонентов, как:

- Корпуса двигателей: Обеспечивает точную центровку и гладкую отделку турбинных двигателей.

- Компоненты шасси: Производит точные отверстия для валов и подшипников.

- Структурные части: Дорабатывает отверстия в рамах и крыльях самолетов для правильной сборки.

Автомобильное производство

В автомобильной промышленности расточная обработка необходима для производства компонентов двигателя и трансмиссии. Основные области применения включают:

- Цилиндры двигателя: Обеспечивает точные размеры отверстий и гладкую поверхность для оптимальной работы двигателя.

- Корпуса трансмиссии: Обеспечивает точную центровку шестерен и валов.

- Тормозные системы: Создает точные отверстия для тормозных суппортов и роторов.

Тяжелая техника

В тяжелом машиностроении расточная обработка используется для изготовления прочных и долговечных деталей. К распространенным видам применения относятся:

- Гидравлические цилиндры: Получает гладкие, точные отверстия для поршней и уплотнений.

- Редукторы: Обеспечивает точную центровку шестерен и валов.

- Строительное оборудование: Уточняет отверстия в рамы, стрелы и другие конструктивные элементы.

Производство медицинского оборудования

Медицинская промышленность требует сверхточных компонентов для приборов и оборудования. Расточная обработка используется для создания:

- Имплантаты: Производит точные отверстия для винтов и фитингов в ортопедических имплантатах.

- Хирургические инструменты: Обеспечивает точные размеры таких инструментов, как скальпели и пинцеты.

- Диагностическое оборудование: Разрабатывает компоненты для аппаратов визуализации и других медицинских приборов.

Чем расточка отличается от сверления и развертывания?

Растачивание, сверление и развертывание - все это процессы изготовления отверстий, но каждый из них служит для разных целей. Понимание их различий помогает выбрать подходящий метод для конкретных задач обработки.

- Бурение: Создает новое отверстие с помощью вращающегося сверла. Это первый шаг в создании отверстий, но он не обладает высокой точностью.

- Скучный: Расширяет и уточняет существующее отверстие с помощью одноточечного режущего инструмента. Это повышает точность, округлость и качество обработки поверхности.

- Рассверливание: Уточняет диаметр и качество поверхности отверстия после сверления или растачивания. При этом удаляется небольшое количество материала для достижения точной посадки.

Ключевые различия

| Процесс | Цель | Используемый инструмент | Уровень точности | Приложение |

|---|---|---|---|---|

| Бурение | Создает отверстие | Сверло | Низкий | Общее изготовление отверстий |

| Скучный | Расширяет и улучшает отверстие | Одноточечный режущий инструмент | Высокий | Прецизионная обработка |

| Рассверливание | Отделка и доработка отверстия | Многогранная развертка | Очень высокий | Детали с высокими допусками |

Проблемы и решения в области расточки

Расточная обработка может быть очень эффективной, однако она сопряжена с рядом трудностей. Здесь мы рассмотрим общие проблемы и практические решения для повышения точности и улучшения результатов.

Общие проблемы при расточных работах

Отклонение и болтание инструмента

Отклонение инструмента происходит, когда расточной стержень изгибается под давлением, что приводит к неточным отверстиям. Болтанка возникает при чрезмерной вибрации инструмента, что приводит к ухудшению качества обработки поверхности и износу инструмента.

- Причины: Длинные расточные линейки, неправильная настройка инструмента или высокие силы резания.

- Воздействие: Снижение точности, грубая обработка и сокращение срока службы инструмента.

Плохая отделка поверхности

Неровная поверхность может быть результатом неправильных настроек, вибраций или износа режущего инструмента.

- Причины: Неправильная скорость подачи, износ инструмента или нестабильная настройка станка.

- Воздействие: Детали могут не соответствовать стандартам качества, что потребует дополнительных отделочных работ.

Неточные размеры отверстий

Из-за ошибок в позиционировании инструмента или калибровке станка отверстия могут стать слишком большими, слишком маленькими или несовместимыми.

- Причины: Неправильный размер инструмента, несоосность станка или тепловое расширение.

- Воздействие: Детали могут неправильно подходить друг к другу, что приведет к проблемам при сборке.

Лучшие практики для повышения точности расточки

Выбор и настройка инструмента

Выбор правильных инструментов и их правильная настройка имеют решающее значение для достижения точности.

- Используйте более короткие расточные штанги: Более короткие шины уменьшают прогиб и улучшают устойчивость.

- Выберите подходящие режущие инструменты: Используйте острые высококачественные пластины, предназначенные для обработки материала.

- Правильное выравнивание инструмента: Во избежание ошибок следите за тем, чтобы инструмент был выровнен по оси отверстия.

Методы демпфирования вибраций

Снижение вибраций улучшает качество обработки поверхности и срок службы инструмента.

- Используйте демпфированные расточные штанги: Эти шины поглощают вибрации, уменьшая дребезжание.

- Оптимизация параметров резки: Отрегулируйте скорость, подачу и глубину резания, чтобы свести к минимуму вибрации.

- Обеспечьте безопасность заготовок: Убедитесь, что заготовка надежно зажата, чтобы предотвратить ее перемещение во время обработки.

Методы измерения и контроля

Регулярные измерения и контроль обеспечивают соответствие отверстий спецификациям.

- Используйте точные измерительные инструменты: Такие инструменты, как расточные манометры или микрометры, помогают проверить размеры отверстий.

- Текущий контроль: Проверяйте размеры отверстий во время обработки, чтобы выявить ошибки на ранней стадии.

Заключение

Расточная обработка необходима для получения точных и качественных отверстий в производстве. Она уточняет и увеличивает уже существующие отверстия, обеспечивая точность, гладкость и правильное выравнивание. Различные методы расточки и станки подходят для разных областей применения, от аэрокосмической промышленности до медицинского оборудования.

Если вам нужна надежная расточная обработка для ваших проектов, мы предлагаем высокоточные решения, отвечающие вашим потребностям. Связаться с нами сегодня, чтобы обсудить ваши требования и получить конкурентоспособное предложение!

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.