Борьба с распространенными ошибками в проектировании листового металла - один из лучших способов сэкономить время, уменьшить количество брака и производить детали с хорошими эксплуатационными характеристиками. Проектирование для обеспечения технологичности (DFM) играет центральную роль в этом процессе. Он гарантирует, что каждый выбор конструкции, от припусков на изгиб до размещения отверстий, будет способствовать плавному изготовлению, а не создавать проблемы в цеху.

В этом руководстве освещены наиболее распространенные проблемы, с которыми сталкиваются инженеры, и показано, как применять принципы DFM для их решения. Каждый раздел - гибка, интеграция оборудования, отделка и многое другое - предлагает четкие практические рекомендации, которые напрямую связывают замысел конструкции с производственными результатами.

Применяя DFM на ранних этапах, вы сможете предотвратить ошибки до начала производства, улучшить согласованность деталей и сократить количество дорогостоящих переделок. В следующих главах вы шаг за шагом рассмотрите эти вопросы, обеспечивая четкий путь к более инновационным, надежным и простым в изготовлении конструкциям из листового металла.

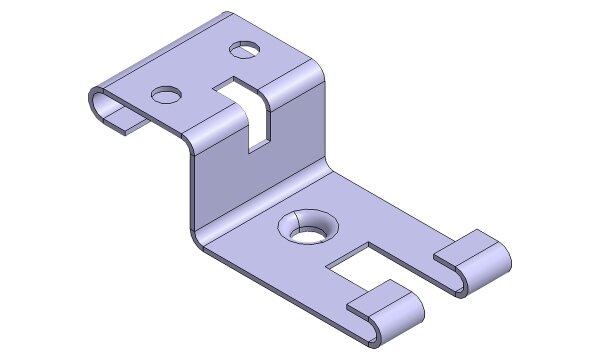

Избегание распространенных проблем при сгибании

Изгиб может показаться простым, но действующие силы могут вызвать проблемы. Чтобы получить точные детали, конструкторам необходимо предусмотреть эти эффекты.

Обработка пружин и припусков на изгиб

Отпрянуть возникает, когда металл пытается вернуться к своей первоначальной плоской форме после сгибания. Внешняя сторона листа растягивается больше, чем внутренняя, и эта разница заставляет изгиб немного ослабнуть. Например, алюминиевые сплавы могут пружинить на 2-3 градуса. Высокопрочные стали могут отклоняться на 5 градусов и более. Чтобы исправить это, конструкторы часто добавляют небольшой перегиб, чтобы в итоге деталь получилась под правильным углом.

Припуск на изгиб не менее важен. Изгиб на 90 градусов в холоднокатаной стали толщиной 1,5 мм может добавить около 2 мм к длине плоского листа, если его не учесть. Проектировщики используют таблицы изгибов или программное обеспечение для применения значений, основанных на коэффициентах K. Обычно они составляют от 0,3 до 0,5 для большинства листовых металлов. Без этих значений даже небольшая деталь может не поместиться там, где должна.

Добавление рельефа изгиба

Рельефные элементы помогают предотвратить появление трещин или разрывов вблизи линии сгиба. Без них напряжение нарастает и может привести к превышению предела прочности материала. Более толстые листы, особенно толщиной более 2 мм, с большей вероятностью треснут при сгибании без рельефа. Простой рельефный надрез шириной примерно равной ширине листа и длиной чуть больше радиуса сгиба часто решает проблему.

Рельефы также повышают точность деталей. В корпусах с изгибами под углами последовательные рельефные вырезы обеспечивают сохранение размеров в пределах примерно ±0,2 мм. Это облегчает сборку и уменьшает перекос при сварке или креплении. Это также снижает необходимость в дополнительной работе на более поздних этапах производства.

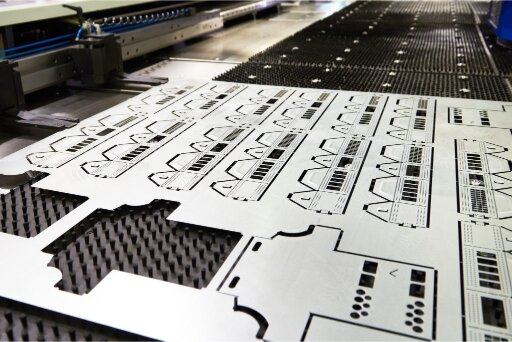

Проектирование для лазерной резки и перфорации

Лазерная резка и пробивание дают точные результаты, но они наиболее эффективны, когда при проектировании соблюдаются несколько ключевых правил. Эти правила помогают сохранить чистоту функций и плавность процесса.

Выбор правильных размеров и расстояния между отверстиями

Отверстия, которые слишком малы для толщины материала, трудно вырезать чисто. Простое правило - поддерживать минимальный размер отверстия, который, по крайней мере, равен толщине листа. Например, в 2-миллиметровой нержавеющей стали отверстия меньше 2 мм часто получаются коническими или неполными.

Расстояние между отверстиями не менее важно. Если отверстия расположены слишком близко, тепло от лазерной резки или напряжение от перфорации могут привести к деформации. Стандартное правило заключается в том, чтобы расстояние между отверстиями составляло не менее 1,5 толщины листа. Для 3-миллиметрового алюминия это означает, что отверстия должны находиться на расстоянии не менее 4,5 мм друг от друга, чтобы обеспечить чистоту краев и стабильность деталей.

Правильное оформление накладок и пазов

Выступы обеспечивают прочность вырезов и соединяют части детали. Если выступы слишком узкие, они могут сломаться при сгибании или обработке. Безопасное правило заключается в том, чтобы ширина вкладки была как минимум в два раза больше толщины листа. Для листа из низкоуглеродистой стали толщиной 1,5 мм это означает, что ширина выступов должна быть не менее 3 мм.

Насечки также требуют тщательного проектирования. Острые надрезы создают слабые места, которые могут треснуть в процессе формовки или сборки. Хороший подход заключается в том, чтобы глубина надсечки не превышала 1,5 толщины листа, и всегда закруглять концы, а не оставлять острые углы. Например, в листе толщиной 2 мм вероятность растрескивания закругленной выемки глубиной 3 мм гораздо меньше, чем острой.

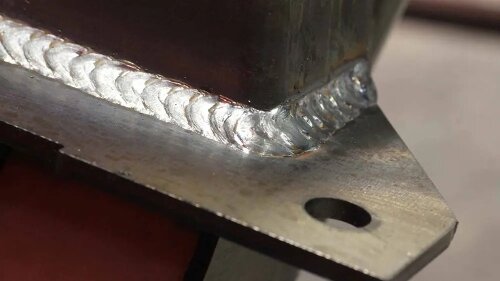

Обеспечение свариваемости и сборки

Детали, которые легко сваривать, обычно получаются более прочными и надежными. Выбор дизайна экрана напрямую влияет на то, насколько эффективно сварщики могут выполнять свою работу.

Подготовка деталей к прочным сварным швам

Хороший сварные швы Начните с правильной конструкции шва. Если зазоры слишком широкие, на сварку расходуется больше наполнителя, и она получается более слабой. Если зазоры слишком узкие, сплавление может быть неполным. Простое правило заключается в том, что для большинства толщин листов зазоры между швами должны составлять от 0,5 мм до 1 мм.

Состояние поверхности также имеет значение. Масло, покрытия или оксидные слои препятствуют нормальному проплавлению. В алюминии оксидный слой может повысить температуру плавления поверхности более чем на 100°C по сравнению с основным металлом. Уменьшить количество дефектов при сварке помогает предварительная очистка, например, обезжиривание или нанесение защитных пленок.

Доступ - еще один ключевой фактор. Если фланцы или ребра жесткости блокируют горелку, сварщики не смогут полностью добраться до шва. Обеспечение зазора не менее 10 мм вокруг зон сварки облегчает работу и гарантирует постоянную прочность шва.

Проектирование для контроля сварочных искажений

Сварка нагревает материал, а последующее охлаждение вызывает его неравномерное сжатие. Это часто приводит к короблению, скручиванию или усадке узлов. Тонкие листы толщиной менее 2 мм особенно подвержены деформации, даже при коротких сварных швах.

Конструкторы могут уменьшить деформацию, сбалансировав сварные швы с обеих сторон детали. Поэтапные сварные швы вместо длинных непрерывных швов также снижают тепловыделение при сохранении прочности. Еще один полезный метод - размещение сварных швов вблизи нейтральной оси детали, что снижает изгибающие усилия при охлаждении.

Проектирование для интеграции оборудования

Добавление фурнитуры непосредственно к листовому металлу позволяет сэкономить время в процессе сборки. Хорошая конструкция гарантирует, что эти компоненты останутся надежными и безопасными в эксплуатации.

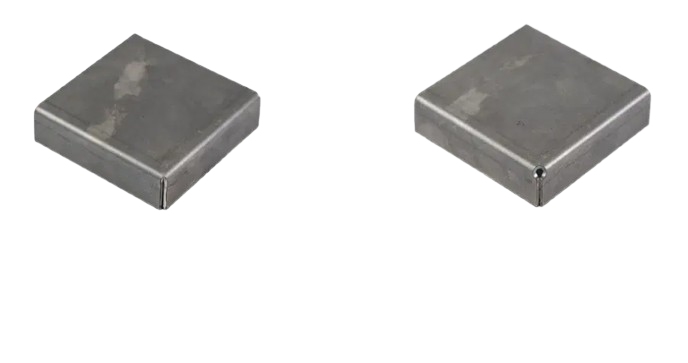

Использование вставок PEM и приварных шпилек

Вставки PEM обеспечивают прочную резьбу в тонких листах, где нарезание резьбы невозможно. Чтобы они держались, размер отверстия должен точно соответствовать спецификации вставки. Например, для гайки M4 PEM в стали толщиной 1,5 мм требуется отверстие с допуском +0,08/0,00 мм. Даже отверстие на 0,1 мм больше может снизить прочность фиксации более чем на 20%.

Толщина листа также играет роль. Для захвата самоконтрящейся гайки обычно требуется не менее 1 мм материала. Более тонкие листы могут деформироваться при монтаже. Проверка таблицы минимальной толщины, указанной поставщиком, поможет избежать слабых соединений.

Приварные шпильки - еще один вариант прочного крепления. Они хорошо работают, когда детали должны выдерживать большие нагрузки. Шпилька диаметром 6 мм на 2 мм низкоуглеродистой стали может выдерживать нагрузку на разрыв более 5 кН, если поверхность чистая и ровная. Добавление в конструкцию небольшой бобышки или рельефной площадки улучшает провар и помогает выровнять шпильку.

Создание надежных узлов с накидными гайками и винтами

Накидные гайки и винты остаются прикрепленными к детали даже при ослаблении. Это облегчает обслуживание и снижает риск потери крепежа. Однако слабая фиксация может привести к тому, что крепеж раскрутится или сорвется.

Для накидных гаек глубина фиксирующего кармана должна быть как минимум в 1,5 раза больше толщины гайки. В панели толщиной 3 мм стандартная накидная гайка M5 может выдерживать крутящий момент свыше 8 Нм без проскальзывания. Скругленные углы в кармане распределяют нагрузку и повышают долговечность.

Винты с внутренним шестигранником должны иметь достаточный зазор, чтобы свободно двигаться, но не настолько, чтобы они дребезжали. Зазор в 0,2-0,3 мм вокруг корпуса винта обычно хорошо работает. В электронных корпусах такой допуск обеспечивает надежную фиксацию винтов, но при этом допускает их многократное использование во время технического обслуживания.

Важность финишной обработки в DFM

Финишная обработка защищает деталь и улучшает ее внешний вид. Правильный выбор конструкции делает покрытия более устойчивыми и надежными.

Проектирование для качественной подготовки поверхности

Подготовка поверхности напрямую влияет на то, как покрытия прилипают к металлу. Масло, заусенцы и сварочные брызги препятствуют адгезии. Испытания показывают, что загрязненные поверхности могут снизить прочность порошкового покрытия более чем на 30%. Дизайнеры могут помочь, избегая узких углов шириной менее 1 мм, так как абразивные инструменты не могут эффективно их очистить.

Плоскостность также имеет значение. Волнистые панели или деформированные участки могут стать причиной появления таких покрытий, как анодированиеи выглядеть неровно. В алюминиевых листах даже отклонение в 0,3 мм на 300 мм может создать видимые разводы после анодирования. Усиление ребер жесткости или поддержание равномерной толщины уменьшает искажения, помогая сохранить поверхность ровной.

Предотвращение проблем при порошковом покрытии и анодировании

Порошковое покрытие обычно добавляет толщину в 60-120 микрон. Это может показаться незначительным, но это может изменить посадку. Например, отверстие диаметром 6 мм после нанесения покрытия может сузиться на 0,1-0,2 мм, что достаточно, чтобы предотвратить установку крепежа. Добавление зазоров или маскировка обеспечивают правильность размеров.

Покрытия также могут задерживаться. В глухих отверстиях, глубоких щелях или закрытых пространствах могут скапливаться излишки порошка или анодирующей жидкости. Когда эти участки отвердевают или высыхают, они часто отслаиваются или ослабевают. Проектировщики могут избежать этого, добавив дренажные или вентиляционные отверстия.

Создание рабочего процесса, ориентированного на DFM

Продуманный рабочий процесс напрямую связывает выбор конструкции с процессом изготовления деталей. Когда DFM встроен в ежедневные процессы, проекты продвигаются быстрее, а результаты становятся более предсказуемыми.

Создание совместной работы между дизайном и производством

Команды конструкторов и производственников часто смотрят на детали с разных сторон. Инженеры сосредоточены на функциональности, а изготовители - на оснастке и технологических ограничениях. Сотрудничество на ранних этапах помогает устранить этот разрыв и предотвратить ошибки до того, как детали попадут в производство.

Регулярные обзоры проекта - простой метод. Еженедельные встречи между конструкторскими и цеховыми группами позволяют сократить объем повторной обработки. Изготовители могут выявить такие проблемы, как негнущиеся радиусы или заблокированный доступ к сварке, в то время как инженеры следят за сохранением проектного замысла.

Помогают и общие инструменты. Системы автоматизированного проектирования со встроенными данными об изготовлении, такими как библиотеки вычетов по изгибу или предельные значения для пуансонов, предоставляют обеим группам стандартные справочные данные. Это обеспечивает соответствие проектных файлов реальным возможностям цеха.

Использование контрольного списка для проектирования листового металла

Контрольный список - это надежный способ выявить ошибки до их появления. Хотя каждый проект может иметь уникальные потребности, некоторые пункты применимы практически к любой конструкции из листового металла.

Ключевые моменты:

- Убедитесь, что радиус изгиба соответствует имеющейся оснастке.

- Убедитесь, что диаметр отверстий не меньше толщины листа.

- Обеспечьте зазор для фурнитуры и покрытий.

- Добавьте рельеф на изгибах и выемках.

- Установите допуски на основе фактических возможностей изготовления.

Контрольные списки помогают поддерживать последовательность проектирования и минимизировать риск упущения деталей. На практике команды, которые их используют, часто отмечают сокращение времени выполнения заказа и повышение выхода продукции с первого прохода.

Даже хорошо спланированные конструкции из листового металла могут столкнуться с проблемами, если DFM не учитывается с самого начала. Применение принципов DFM поможет вам создать детали, которые легче изготовить, надежно собрать и которые будут стабильно работать в полевых условиях.

Для дополнительной поддержки, вы можете поделиться своими CAD-файлами с нашей командой. Мы рассмотрим вашу конструкцию, дадим практические рекомендации по DFM и поможем оптимизировать ее для более плавного производства.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.