Вы ищете производственный процесс, сочетающий в себе прочность, универсальность и экономичность? Многие инженеры и производители пытаются найти правильный баланс между качеством и эффективностью. Экструзия алюминия предлагает решение этих распространенных производственных проблем.

Экструзия алюминия придает металлу точные формы. Инженеры и производители используют ее для создания прочных и легких деталей. Этот процесс повышает эффективность, снижает затраты и увеличивает гибкость конструкции.

Почему вам стоит обратить внимание на алюминиевую экструзию? Он предлагает бесконечные возможности для дизайна и может соответствовать точным спецификациям. Давайте разберемся, как работает этот процесс и почему он так популярен.

Что такое экструзия алюминия?

Экструзия алюминия - это производственный процесс, в ходе которого алюминиевому сплаву придается определенный профиль. При этом нагретый алюминий продавливается через фильеру, которая действует как пресс-форма. В результате получается непрерывный кусок алюминия с поперечным сечением, соответствующим форме фильеры.

Процесс экструзии основан на способности алюминия течь при нагревании. Сначала алюминиевую заготовку нагревают примерно до 800-925°F, в результате чего она становится мягкой, но не жидкой. Затем под сильным давлением этот размягченный металл продавливается через фильеру с отверстиями определенной формы. Проходя через него, металл принимает точную форму этого отверстия.

Этот процесс работает потому, что алюминий при нагревании становится пластичным - он может течь, не ломаясь. Гидравлический цилиндр создает давление до 15 000 тонн, проталкивая металл через штамп. Выйдя из штампа, алюминий остывает и затвердевает, сохраняя свою новую форму.

Процесс экструзии алюминия: Пошаговая разбивка

Процесс экструзии алюминия превращает сырой алюминий в полезные формы с помощью точных шагов. Давайте подробно рассмотрим каждый этап.

Шаг 1: Подготовка заготовки

Сначала выбирается подходящий сплав в зависимости от потребностей конечного продукта. Обычно выбирают сплавы 6061 и 6063 с различными прочностными и отделочными характеристиками.

Алюминий отливается в заготовки определенного диаметра, обычно от 3 до 14 дюймов. Эти заготовки разрезаются на отрезки, соответствующие размеру экструзионного пресса и необходимому материалу.

Шаг 2: Нагрев и смягчение

Заготовки поступают в нагревательную печь, где достигают температуры от 800 до 925°F (427-496°C). В результате алюминий становится достаточно мягким, чтобы продавливаться через штамп, но при этом остается твердым.

Нагрев обеспечивает плавное прохождение материала через фильеру без трещин и разрывов.

Шаг 3: Экструзия через фильеру

Нагретая заготовка загружается в контейнер экструзионного пресса. Затем мощный гидравлический цилиндр создает давление - до 15 000 тонн - для выталкивания мягкого алюминия.

Металл продавливается через стальной штамп с отверстиями нужного сечения. Проходя через них, алюминий приобретает именно такую форму.

Шаг 4: Охлаждение и закалка

Свежеотпрессованные профили перемещаются на стол для обкатки с вентиляторами, которые обдувают их воздухом для первоначального охлаждения.

Затем профили поступают в систему закалки для многих сплавов, особенно тех, которые требуют повышенной прочности. При этом может использоваться вода, туман или принудительный воздух для быстрого охлаждения алюминия. Такое быстрое охлаждение "фиксирует" желаемые металлургические свойства и предотвращает нежелательные изменения в структуре металла.

Шаг 5: Растяжка и выпрямление

В процессе охлаждения профили могут деформироваться, поэтому их необходимо выпрямить. Для правки профили зажимают с обоих концов и тянут с контролируемым усилием. Такое растяжение обычно удлиняет металл на 0,5% - 2% от его длины.

Этот этап также снимает внутренние напряжения, возникающие в процессе экструзии, что помогает избежать деформации в дальнейшем. Растягивание создает более стабильные размеры и улучшает плоскостность профилей.

Шаг 6: Резка и отделка

Прецизионные пилы разрезают длинные прямые профили на отрезки необходимой длины. Стандартная длина варьируется от 8 до 24 футов, но возможны и нестандартные длины.

Многие профили также проходят через обработка поверхности. К ним относятся анодирование, который придает цвет и защищает от коррозии. Другие методы лечения включают порошковое покрытие или механическая отделка, например чистка зубов и полировка.

Преимущества алюминиевой экструзии

Экструзия алюминия обладает целым рядом преимуществ, которые делают ее лучшим выбором для инженеров, дизайнеров и производителей. Давайте рассмотрим ключевые преимущества, которые отличают этот процесс.

Соотношение прочности и веса

Алюминиевые экструзии невероятно прочные и в то же время легкие, что делает их идеальными для применения в тех случаях, когда снижение веса имеет решающее значение. Высокое соотношение прочности и веса обеспечивает долговечность без излишней громоздкости.

Устойчивость к коррозии

Алюминий естественным образом образует защитный оксидный слой, что делает его очень устойчивым к коррозии. Это особенно полезно в средах, подверженных воздействию влаги или химикатов. Экструдированный алюминий также может быть обработан покрытиями или анодированием для обеспечения превосходной защиты.

Гибкость дизайна и настройка

Одно из главных преимуществ алюминиевой экструзии - гибкость конструкции. Этот процесс позволяет создавать сложные формы и замысловатые профили, которые было бы трудно или дорого получить другими методами.

Экономическая эффективность

Экструзия алюминия - экономически эффективный метод производства. Этот процесс минимизирует отходы материала, а возможность создания сложных форм за один этап снижает необходимость в дополнительной обработке.

Виды экструзионных процессов

В зависимости от требований проекта экструзия алюминия может выполняться по-разному. Давайте рассмотрим, как они работают и когда следует использовать каждый из них.

Прямая экструзия

Прямая экструзия - самый распространенный метод. Заготовка помещается в контейнер, и гидравлический цилиндр проталкивает ее через неподвижную фильеру. Алюминий течет в том же направлении, что и движение плунжера.

Этот метод широко используется, поскольку он прост и экономичен. Он подходит для изготовления сплошных профилей, полых форм и полуполых конструкций.

Однако прямая экструзия имеет ряд ограничений. Трение между заготовкой и стенками контейнера требует большей мощности. Кроме того, в процессе образуется "зона мертвого металла" - материал, который не вытекает должным образом и должен быть отброшен.

Непрямая экструзия

Непрямая экструзия (обратная или реверсивная экструзия) использует другой подход к формированию алюминиевых профилей. В этом методе фильера крепится к полому плунжеру, который движется к заготовке. Алюминий течет в направлении, противоположном движению плунжера, проходя через полый профиль.

Поскольку заготовка остается неподвижной относительно стенок контейнера, при непрямой экструзии трение гораздо меньше. Заготовка не скользит по контейнеру, что устраняет значительный источник сопротивления.

Конструкторские соображения для алюминиевых экструзий

Создание эффективных конструкций из алюминиевых экструзий требует тщательного планирования. В этом разделе рассматриваются ключевые факторы, которые необходимо учитывать при проектировании алюминиевых экструзий.

Толщина стенок и уровни допусков

Минимальная толщина стенок для алюминиевых экструзий обычно составляет от 0,040″ до 0,080″ (от 1 мм до 2 мм), в зависимости от сплава и сложности профиля. Более тонкие стенки возможны для простых форм из мягких сплавов, в то время как сложные профили требуют более толстых стенок.

Поддержание постоянной толщины стенок по всему профилю помогает равномерному течению металла во время экструзии. Секции с разной толщиной могут вызвать разную скорость охлаждения, что приведет к деформации или внутреннему напряжению.

Стандартные допуски для алюминиевых экструзий соответствуют отраслевым стандартам:

- Для размеров менее 1″ допуск обычно составляет ±0,012″.

- Для размеров от 1″ до 3″ допуск обычно составляет ±0,015″.

- Для размеров более 3″ допуск обычно составляет ±0,020″.

Сложность профилей и поперечных сечений

Простые формы, такие как прямоугольники, углы и каналы, являются наиболее простыми и экономически эффективными для экструзии. По мере увеличения сложности возрастают затраты на оснастку и потенциальные производственные проблемы.

Правило "окружности" помогает оценить сложность. Это наименьшая окружность, которая может полностью вместить поперечное сечение. Большие окружности обычно означают более сложные экструзии.

Особенности, которые необходимо учитывать при проектировании профилей:

- Следует избегать острых углов - по возможности используйте радиусы (минимум 0,030″ - 0,040″).

- Глубокие каналы создают проблемы с прохождением потока - поддерживайте соотношение глубины и ширины не более 4:1

- Закрытые пустоты (полые секции) требуют более сложных штампов с мостами или оправками

- Тонкие выступы или плавники нуждаются в соответствующей поддержке у основания

Соображения, касающиеся соотношения прочности и веса

Алюминиевые экструзии могут быть спроектированы таким образом, чтобы обеспечить максимальную прочность при минимальном весе.

Стратегическое размещение материалов - ключ к эффективной конструкции. Если не делать весь профиль толще, добавляйте толщину только в местах концентрации напряжений

Двутавровые, тавровые и коробчатые конструкции обеспечивают превосходное соотношение прочности и веса для различных условий нагрузки:

- Двутавровые балки для изгибающих нагрузок в одном направлении

- Коробчатые секции для скручивающих нагрузок или изгиба в нескольких направлениях

- Т-образные профили для консольных конструкций

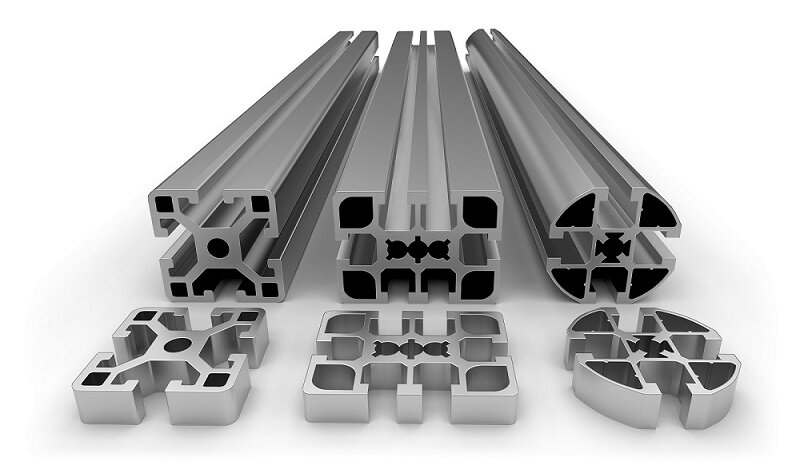

Какие формы можно экструдировать?

Алюминиевая экструзия невероятно универсальна и позволяет создавать различные формы для удовлетворения разнообразных дизайнерских потребностей. Давайте разберемся, какие формы вы можете создавать.

Твердые формы

Сплошные профили - самый простой и распространенный тип экструзии. Эти профили не имеют пустот или полых участков. Примерами могут служить стержни, прутки и плоские полосы. Сплошные профили просты в производстве и часто используются для изготовления конструктивных элементов, рам и опор.

Полутвердые формы

Полутвердые формы имеют частично закрытые пустоты или отверстия. Эти профили более сложны, чем твердые формы, но все же относительно просты в экструзии. Примерами могут служить швеллеры, уголки и Т-образные профили. Полутвердые формы широко используются в строительстве, машиностроении и автомобилестроении.

Полые формы

Полые формы имеют полностью закрытые пустоты, такие как трубы или прямоугольные трубы. Для изготовления таких профилей требуются более совершенные штампы и технологические процессы, но они обеспечивают превосходное соотношение прочности и веса. Полые формы идеально подходят для таких применений, как теплообменники, системы транспортировки жидкостей и легкие каркасы.

Заключение

Экструзия алюминия - это универсальный и эффективный производственный процесс, который превращает алюминиевый сплав в нестандартные формы и профили. К его преимуществам относятся высокое соотношение прочности и веса, отличная коррозионная стойкость, гибкость конструкции, экономичность и экологичность.

Если вы ищете высококачественные алюминиевые экструзии, которые отвечают вашим точным спецификациям, мы готовы помочь. Наша команда экспертов проведет вас через весь процесс проектирования и производства, чтобы обеспечить наилучшие результаты. Связаться с нами сегодня для получения бесплатной консультации или предложения!

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.