Каждому инженеру знаком этот момент, когда идеальная 3D-модель просто не хочет разворачиваться. То, что прекрасно выглядит на экране, внезапно превращается в настоящую проблему: углы рвутся, изгибы деформируются, а отверстия не совпадают. И что самое обидное? Эти проблемы не возникают из ниоткуда. Их можно предсказать - и предотвратить.

При изготовлении листового металла грань между бесперебойным производством и дорогостоящим перепроектированием часто зависит от нескольких конструкторских привычек. Исследования показывают, что около 60% конструкций из листового металла имеют проблемы с разворачиванием, которых можно было бы избежать. Большинство из них возникает из-за неравномерной толщины или неудачно расположенных отверстий и вырезов.

В компании Shengen наши инженеры ежемесячно проверяют сотни 3D-файлов. Мы постоянно видим одни и те же ошибки - мелкие детали в САПР, которые приводят к большим проблемам при изготовлении. Чтобы помочь вам избежать этих проблем, вот девять простых правил, которые соединяют цифровое проектирование с реальным производством.

Сравнение методов проектирования листового металла: Плоский и цельный

При создании деталей из листового металла вы можете начать с двух направлений: плоского моделирования или преобразования твердого тела в лист.

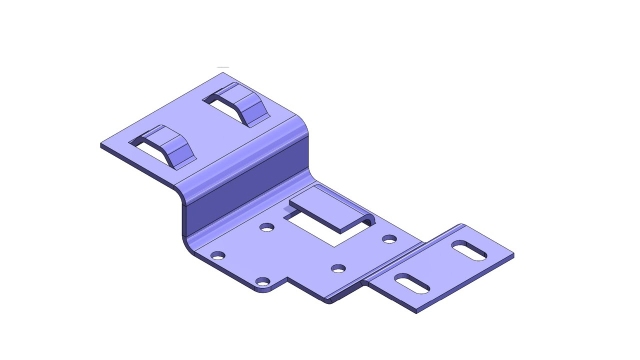

Плоское моделирование начинается с плоского макета, а затем добавляются изгибы. Такой подход позволяет лучше контролировать расположение изгибов, рельеф и расход материала. Он идеально подходит для таких деталей, как корпуса, панели, и кронштейны где точность действительно имеет значение.

С другой стороны, преобразование твердых тел в листы начинается с полной трехмерной твердотельной модели, которая затем превращается в листовой металл. Это быстрее для концептуальных проектов, но более рискованно при сплющивании, особенно если модель имеет разную толщину или перекрывающиеся области.

Выбор подходящего метода зависит от вашего проекта. Для быстрых прототипов начало с твердой поверхности экономит время. Но для крупных серий или узлов, требующих жестких допусков, плоский старт снижает количество ошибок и обеспечивает согласованность деталей от партии к партии.

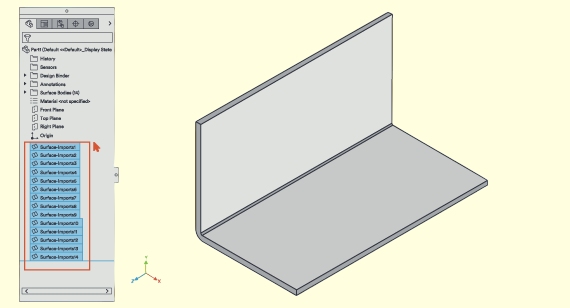

Правило 1: Начните с правильных инструментов CAD для работы с листовым металлом

С самого начала всегда используйте инструменты для работы с листовым металлом, встроенные в программное обеспечение САПР. Такие команды, как "Преобразовать в листовой металл", "Сплющить" и "Развернуть", помогут вашей системе понять, как изгибы, фланцы и рельефы ведут себя в реальной жизни.

При проектировании с помощью этих инструментов модель сохраняет постоянную толщину, точные формы изгибов и правильные рельефы. Если их пропустить, могут возникнуть ошибки при раскладке - неровные стенки, перекрывающиеся грани или неудачные плоские детали.

Перед моделированием проверьте толщину материала, радиус изгиба, и К-фактор соответствуют стандартам вашей фабрики. Заблаговременная проработка этих деталей поможет избежать переделок и сэкономит время и средства в дальнейшем.

Правило 2: Поддерживайте равномерную толщину материала

Соблюдение постоянной толщины - ключ к надежной конструкции из листового металла. Если толщина стенки изменяется, плоский рисунок становится трудно предсказуемым. Изгибы растягиваются неравномерно, отверстия перестают совпадать, и конечные детали теряют точность.

Всегда используйте одинаковую толщину по всей детали. Для нержавеющей стали хорошо подходит диапазон 0,8-2,0 мм. Для алюминия типично 1,0-3,0 мм. Если вам нужна большая прочность, добавьте ребра жесткости или опорные кронштейны вместо увеличения толщины стенок.

Равномерная толщина делает гибку более предсказуемой и сокращает время наладки в цеху. Это также помогает обеспечить соответствие каждой изготовленной детали оригинальному дизайну.

Правило 3: Применяйте правильный радиус изгиба и K-фактор

После установки толщины проконтролируйте, как лист сгибается. Радиус изгиба влияет на подачу материала. Если он слишком тугой, металл может треснуть. Если он слишком широкий, форма изгиба станет нечеткой. Безопасной отправной точкой является то, что внутренний радиус изгиба должен быть равен толщине материала.

Коэффициент K определяет, насколько сильно металл растягивается при изгибе. Большинство материалов находятся в диапазоне от 0,3 до 0,5. Более мягкие металлы, такие как алюминий, обычно лучше всего работают в диапазоне 0,33, в то время как более прочные металлы, такие как нержавеющая сталь, хорошо работают в диапазоне 0,45.

При правильном выборе коэффициента K и радиуса изгиба ваша система автоматизированного проектирования может рассчитать точную длину плоской части. Это гарантирует, что окончательно сформированная деталь будет идеально соответствовать проекту после выхода из листогибочного пресса.

Правило 4: Используйте правильные рельефы изгибов и углов

Каждому сгибу нужно небольшое пространство для движения. Когда металл сгибается, внутренний край сжимается, а внешний растягивается. Без достаточной разгрузки это напряжение может привести к появлению трещин, выпуклостей или видимых следов на готовой детали.

Добавьте узкие рельефные прорези в местах сопряжения фланцев с изгибами. Хорошее правило - делать ширину паза не менее толщины материала. Для углов используйте небольшие прямоугольные или V-образные выемки, чтобы предотвратить разрыв.

Правильная конструкция рельефа также помогает отделка поверхности. Краска или порошковое покрытие равномерно обтекает углы, а не скапливается в узких местах. Всего несколько миллиметров зазора при проектировании могут сэкономить часы шлифовки или доводки впоследствии.

Правило 5: Держите элементы вдали от линий изгиба

Даже одно отверстие, расположенное слишком близко к изгибу, может стать причиной проблем. При формовке металла близлежащие элементы могут растягиваться, деформироваться или оставлять следы прессования.

Располагайте отверстия, прорези или тисненые фигуры на расстоянии не менее четырехкратной толщины материала от линии сгиба. Например, если толщина листа составляет 1 мм, убедитесь, что элементы находятся на расстоянии не менее 4 мм от сгиба.

Эта небольшая деталь защищает как вашу деталь, так и оснастку листогибочного пресса. Неправильно расположенное отверстие может вызвать неправильный изгиб или даже поцарапать штамп, что негативно скажется на всей партии. Соблюдение этого расстояния помогает обеспечить бесперебойное производство и сократить количество бракованных деталей.

Правило 6: Заранее планируйте технологичность

Отличный дизайн - это не только форма, но и то, насколько хорошо он может быть изготовлен. У каждого станка в цеху есть ограничения, такие как длина сгиба, зазор штампа и глубина горловины.

Прежде чем зафиксировать свой дизайн, проконсультируйтесь с командой изготовителей. Убедитесь, что самый большой фланец соответствует возможностям листогибочного пресса, выбранный материал соответствует имеющейся оснастке, а мелкие внутренние элементы действительно могут быть вырезаны.

Даже небольшая ошибка - например, слишком длинный фланец на 10 мм - может остановить производство. Задумываясь о технологичности с самого начала, вы экономите время, сокращаете количество отходов и избегаете переделок в последнюю минуту. Оптимизация плоской компоновки может даже снизить расход материалов на несколько процентов - экономия, которая напрямую улучшит ваше следующее предложение.

Правило 7: Проверяйте плоский шаблон перед производством

После завершения проектирования всегда проверяйте плоскую деталь перед отправкой в производство. Используйте команду "Сплющить" или "Развернуть" системы автоматизированного проектирования, чтобы увидеть, как будет выглядеть деталь при раскладке. Если плоская деталь перекрывает друг друга, имеет отсутствующие края или не разворачивается, устраните эти проблемы перед отправкой файла.

Экспортируйте плоский макет в файл DXF или STEP и сравните его с планом раскроя. Убедитесь, что отверстия совпадают, линии сгиба четкие, а кромки имеют правильное расстояние между собой. Даже небольшое несоответствие в 1 мм может вызвать серьезные проблемы при сборке.

Этот шаг занимает всего несколько минут, но он может предотвратить напрасную трату материала, задержки в производстве и дорогостоящую доработку детали после того, как она попадет в цех.

Правило 8: Учитывайте поведение материала при изгибе

Металл не всегда гнется идеально. Каждый материал растягивается, сжимается и пружинит после формовки по-своему. Игнорирование этого факта может привести к изгибам с небольшим углом или деталям, которые не соответствуют запланированным.

Мягкие материалы, такие как алюминий, обычно отгибаются на 1-3° больше, чем нержавеющая сталь. Для регулировки можно уменьшить радиус изгиба или слегка перегнуть алюминиевые детали при формовке.

Быстрый тестовый изгиб поможет вам подтвердить правильность настроек. Со временем запись данных о реальных изгибах поможет вам быстрее проектировать и добиваться более точных результатов в будущих проектах.

Правило 9: учитывайте нижележащие процессы

Даже идеальная плоская деталь нуждается в доработке после формования. Сварка, покрытие, и сборка все они влияют на то, как ваша деталь сидит и выглядит.

Оставьте дополнительный зазор для сварных швов, заклепок или крепежные детали. Избегайте острых углов, на которых может скапливаться порошок или краска. Покрытия могут добавить 0,05-0,15 мм на сторону, что может затруднить сборку тесного корпуса.

Если деталь требует сварки, добавьте разгрузочные надрезы или крепежные отверстия для контроля тепловых деформаций. Заблаговременное продумывание этих этапов отделки и сборки гарантирует, что ваша деталь будет выглядеть правильно, будет правильно подогнана и будет работать как положено после завершения сборки.

Заключение

Проектирование деталей из листового металла - это не просто создание форм, это создание геометрии, которую можно реально изготовить. Каждое правило в этом руководстве позволяет преодолеть разрыв между проектированием и реальным производством.

Начните с правильных инструментов САПР. Поддерживайте равномерную толщину материала. Добавьте соответствующие рельефы. Обеспечьте достаточное расстояние между элементами и изгибами. Проверьте правильность плоского рисунка. И всегда думайте наперед о том, как деталь будет свариваться, покрываться и собираться. Эти простые привычки могут превратить сложный процесс изготовления в плавный и предсказуемый рабочий процесс.

В компании Shengen наши инженеры применяют эти принципы каждый день. Мы помогаем клиентам превращать 3D-концепции в точные и экономически эффективные детали из листового металла, готовые к производству.

Перед отправкой следующего RFQ, загрузите свой CAD-файл для бесплатного обзора DFM. Наша команда инженеров проанализирует вашу конструкцию, укажет на потенциальные риски и предложит небольшие улучшения, которые позволят снизить стоимость и время выполнения заказа - и все это в течение 24 часов.

Часто задаваемые вопросы

Что будет, если 3D-дизайн не удастся развернуть?

Обычно это означает, что модель нарушает одно или несколько правил работы с листовым металлом - несоответствующая толщина, отсутствие рельефа или перекрывающиеся фланцы. Не начинайте все сначала. Упростите по одной детали за раз, проверьте толщину стенок и повторно примените команду преобразования листового металла. В большинстве случаев это просто небольшая геометрическая проблема, которую можно быстро исправить.

Как выбрать правильный K-Factor для моего материала?

Используйте начальное значение 0,33 для алюминия и 0,4-0,45 для мягкой или нержавеющей стали. Для корректировки этого значения проведите короткую пробную гибку с использованием имеющейся в вашем цехе оснастки. Правильно подобранный коэффициент K обеспечивает точное соответствие размеров плоской детали с формованной.

Как лучше всего проверить плоский шаблон перед изготовлением?

Всегда расплющивайте модель в CAD и экспортируйте файл DXF. Сравните его с планом раскроя, чтобы проверить наличие нахлестов, зазоров или отсутствующих кромок. Даже разница в 1 мм может вызвать серьезные проблемы при сборке после формовки.

Чем отличается пружинистость алюминия и нержавеющей стали?

Алюминий обладает большей упругостью, поэтому он пружинит примерно на 1-3° больше, чем нержавеющая сталь. Чтобы компенсировать это, можно немного перегнуть или использовать меньший радиус изгиба. Нержавеющая сталь более стабильно держит сформированный угол благодаря своей жесткости.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.