Производители часто сталкиваются с проблемами при изготовлении круглых или цилиндрических деталей, требующих жестких допусков и гладкой отделки. Такие детали, как валы, штифты и резьбовые элементы, должны точно подходить, плавно вращаться и надежно работать под нагрузкой. Даже небольшие ошибки в конструкции или обработке могут привести к дисбалансу, вибрации или преждевременному износу в процессе эксплуатации.

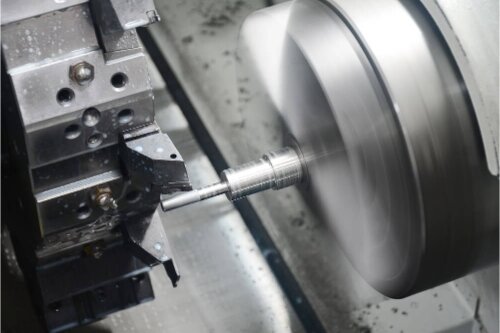

Токарная обработка на токарном станке - это эффективный способ достижения точности и повторяемости. В этом процессе станок вращает материал вокруг центральной оси, а режущий инструмент придает ему форму. Этот метод позволяет получить точные диаметры и гладкие поверхности за одну непрерывную операцию.

В этой статье рассказывается о том, как функционируют токарные станки, какие операции они могут выполнять и почему они идеально подходят для деталей с цилиндрическими элементами. Давайте посмотрим, как этот процесс формирует надежные детали для различных производственных нужд.

Что такое токарный станок?

Токарный станок - это машина, которая придает материалу форму, вращая заготовку, в то время как неподвижный режущий инструмент снимает материал. Главная цель - сформировать гладкие, ровные и идеально круглые формы вокруг центральной оси. Этот процесс идеально подходит для создания деталей, таких как валы, трубы и втулки, с высокой точностью.

При вращении заготовки режущий инструмент перемещается по ее длине или по диаметру. Скорость, подача и положение инструмента регулируются в зависимости от материала и желаемого результата. В совокупности эти настройки контролируют конечный размер детали и качество обработки поверхности.

Виды токарных станков, используемых в современном производстве

Различные типы токарных станков соответствуют различным производственным потребностям. Каждый тип имеет свои преимущества в зависимости от требуемой точности, сложности и объема производства.

- Ручной токарный станок: Используется в основном в небольших мастерских и для изготовления прототипов. Оператор вручную регулирует глубину резания, скорость и подачу. Это отличный выбор для изготовления единичных деталей или коротких серий, где гибкость имеет ключевое значение.

- Токарно-револьверный станок: Оснащен вращающейся турелью, в которой одновременно размещается несколько инструментов. Такая установка позволяет быстро менять инструмент и экономить время между операциями. Он хорошо подходит для среднесерийного производства, требующего многократного повторения этапов обработки.

- Токарный станок с ЧПУ: Управляемые компьютерными программами, токарные станки с ЧПУ могут выполнять сложные операции автоматически и с высокой точностью. Инженеры могут задавать точные траектории движения инструмента и скорость для достижения повторяющихся, точных результатов. Они широко используются в таких отраслях, как аэрокосмическая, медицинская и автомобильная промышленность.

- Автоматический (швейцарский) токарный станок: Предназначен для изготовления большого количества мелких деталей. Он может выполнять несколько операций одновременно, сохраняя превосходную точность. Этот тип идеально подходит для тонких, длинных или замысловатых деталей, требующих мелких деталей и точности.

Основные компоненты токарного станка

Токарный станок работает благодаря нескольким основным компонентам, которые взаимодействуют друг с другом для получения точных срезов.

- Шпиндель: Вращающаяся ось, которая удерживает и поворачивает заготовку. Она обеспечивает мощность, которая приводит в движение весь процесс резки.

- Чак: Устройство, которое захватывает и центрирует материал. Оно обеспечивает стабильность и надежность заготовки во время работы станка.

- Карета: Движущаяся часть, которая перемещает режущий инструмент по поверхности заготовки. Она контролирует скорость и направление движения инструмента.

- Пост для инструментов: Устанавливается на каретку, удерживает режущий инструмент и позволяет быстро менять или регулировать угол для различных резов.

- Хвостовая бабка: Расположенный на противоположном конце шпинделя, он поддерживает длинные или тонкие заготовки. На нем также могут храниться инструменты, такие как сверла или развертки, для дополнительных этапов обработки.

Почему токарная обработка идеально подходит для цилиндрических деталей?

Токарная обработка является основным методом производства деталей, вращающихся вокруг центральной оси. Она обеспечивает высокую точность, гладкую отделку и стабильные размеры - ключевые качества для деталей, требующих идеальной симметрии.

Вращательная симметрия и удаление материала

Токарная обработка лучше всего подходит для круглых или цилиндрических деталей, поскольку заготовка вращается, а неподвижный режущий инструмент снимает материал. Это движение позволяет инструменту равномерно соприкасаться с поверхностью, контролируемо снимая тонкие слои.

Это эффективный процесс для изготовления валов, стержней, втулок и резьбовых деталей. При токарной обработке деталь получается идеально концентричной, то есть все ее элементы имеют одну и ту же центральную ось. Это необходимо для механической балансировки и плавности работы. Кроме того, при токарной обработке уменьшаются отходы материала, поскольку инструмент снимает только то, что необходимо для достижения конечных размеров.

Достижение жестких допусков

Токарные станки известны своей способностью выдерживать точные диаметры и создавать тонкую отделку поверхности. Регулируя скорость вращения шпинделя, скорость подачи и положение инструмента, операторы могут достичь допусков в пределах нескольких микрон. Постоянное вращение гарантирует, что каждый проход инструмента равномерно разрезает материал.

Такой уровень контроля очень важен для таких деталей, как подшипники, муфты и поршни, где даже небольшие ошибки могут повлиять на производительность. Токарные станки с ЧПУ идут дальше, автоматизируя движения с цифровой точностью. Они исключают возможность человеческой ошибки, производя гладкие и точные детали, отвечающие строгим инженерным стандартам.

Высокая воспроизводимость при серийном производстве

Токарные станки с ЧПУ обеспечивают отличную повторяемость при больших объемах производства. После программирования они следуют одной и той же траектории движения для каждой заготовки, обеспечивая соответствие каждой детали одним и тем же спецификациям.

Такая последовательность позволяет экономить время при проверке и снижает риск возникновения дефектов. Автоматизированные устройства смены инструмента и системы мониторинга помогают поддерживать производительность, своевременно обнаруживая износ инструмента. Для производителей это означает ускорение производства, сокращение перерывов в работе и надежное качество каждой партии.

Виды токарных работ

Токарная обработка - это универсальный процесс, который поддерживает несколько операций обработки. Каждая из них придает заготовке определенную форму, чтобы добиться желаемого размера, формы и качества поверхности.

Облицовка и прямой поворот

Торцевание создает гладкую, плоскую поверхность на торце заготовки. Режущий инструмент движется от внешнего края к центру, пока деталь вращается. Это подготавливает поверхность для последующих операций, таких как сверление, нарезание резьбы или сборка. Кроме того, торец детали получается квадратным и ровным.

Прямой поворот уменьшает диаметр заготовки по всей ее длине. Инструмент движется параллельно оси вращения, равномерно снимая слои и формируя гладкий и однородный цилиндр. Эта операция определяет основную часть детали и задает контрольный размер для дальнейшей обработки.

Конусная токарная обработка и контурная токарная обработка

Токарная обработка конуса формирует постепенное изменение диаметра по длине детали. Это можно сделать с помощью регулировки угла наклона инструмента или смещения задней бабки. Он обычно используется для изготовления валов, конусов и соединительных деталей, которым требуется плавный переход от одного диаметра к другому.

Контурное точение формы, криволинейные или неправильные профили, а не прямые линии. Токарные станки с ЧПУ справляются с этой задачей лучше всего, поскольку они точно следуют запрограммированным траекториям движения инструмента. Эта операция часто используется для деталей декоративной или функциональной формы, таких как ручки, рукоятки или прецизионная фурнитура.

Нарезание канавок, резьбы и деталей

обработка канавок Вырезает узкие канавки на поверхности заготовки. Эти канавки могут служить посадочными местами для уплотнительных колец, стопорных зажимов или стопорных колец, используемых в механических узлах.

Резьба образует спиралевидные канавки на внешней или внутренней поверхности для создания винтовой резьбы. Процесс зависит от точной синхронизации между вращением шпинделя и перемещением инструмента. Управление с ЧПУ делает эту операцию точной и последовательной в разных партиях.

Отрезка, также известная как отрезка, отделяет готовый участок от оставшегося материала. Тонкий режущий инструмент движется прямо во вращающуюся заготовку, пока деталь не отделится. Обычно это последний этап процесса, оставляющий чистый край, готовый к сборке или дальнейшей отделке.

Токарные технологии с ЧПУ в современном производстве

Современное производство зависит от токарных станков с ЧПУ, обеспечивающих точность, скорость и стабильное качество. Эти станки сочетают цифровое управление с механической точностью для эффективного и надежного создания сложных деталей.

Интеграция систем CAD/CAM

Токарные станки с ЧПУ напрямую связаны с системами CAD и CAM. Инженеры проектируют деталь на компьютере и преобразуют ее в машиночитаемый код. Этот процесс устраняет ошибки ручной настройки и обеспечивает точное соответствие траектории инструмента проекту.

При необходимости внесения изменений в конструкцию инженеры могут легко изменить такие параметры, как скорость подачи, положение инструмента или глубина резания, в программном обеспечении. Такой цифровой рабочий процесс сокращает время настройки, повышает точность и уменьшает общее время выполнения заказа. Это особенно полезно для прототипов и заказных работ, которые часто нуждаются в быстрых изменениях.

Многоосевая обработка и оснастка в реальном времени

Современные токарные станки с ЧПУ теперь оснащены многоосевым движением, позволяющим режущему инструменту перемещаться в нескольких направлениях, помимо стандартных осей X и Z. Это позволяет создавать сложные формы, такие как кривые, углы и подрезы, не снимая и не переставляя деталь.

Еще больше повышает гибкость оснастка под напряжением. Она позволяет токарному станку выполнять дополнительные операции, такие как сверление, фрезерование или нарезание резьбы, в то время как заготовка остается неподвижной. Это сокращает количество изменений в настройках, улучшает выравнивание и экономит время.

Автоматизация и интеллектуальное производство

Автоматизация превратила токарные станки с ЧПУ в интеллектуальные, самодействующие системы. Роботы могут автоматически загружать и выгружать материалы, обеспечивая работу станков при минимальном участии оператора. Такая установка обеспечивает непрерывное производство и стабильные результаты, особенно при выполнении крупных заказов.

Системы контроля инструмента обнаруживают износ и автоматически регулируют условия резания для поддержания точности. Цифровые датчики передают операторам данные о производительности, что позволяет проводить профилактическое обслуживание до возникновения проблем. Эти технологии закладывают основу для интеллектуального производства.

Конструкторские соображения для токарных деталей

Проектирование деталей для токарной обработки требует тщательного планирования. Даже незначительные конструктивные решения могут повлиять на стоимость, точность и простоту изготовления.

Выбор подходящих геометрий

Токарная обработка наиболее эффективна для круглых и симметричных форм. Сохраняйте простоту конструкции и центрируйте ее вдоль оси вращения. Плавные переходы между диаметрами помогают снизить нагрузку на инструмент и повысить устойчивость во время резания.

Добавление галтелей или закругленных краев снижает нагрузку на материал и обеспечивает более чистую отделку. Резьба, канавки и отверстия должны соответствовать стандартным размерам, чтобы можно было использовать стандартные инструменты. Избегайте тонких стенок или глубоких прорезей, которые могут вызвать вибрацию или деформацию.

Установление реалистичных допусков

Жесткие допуски повышают точность, но при этом увеличивают время и стоимость обработки. Чрезвычайно точные детали требуют более низкой скорости и большего количества этапов контроля. Конструкторы должны выбирать такие уровни допусков, которые отвечают функциональным возможностям детали и не делают производство чрезмерно сложным.

Например, критические посадки, такие как между валами и подшипниками, могут требовать микрометровой точности. Однако бесконтактные поверхности могут иметь более слабые ограничения. Заблаговременное обсуждение требований к допускам с машинистами помогает найти правильный баланс между производительностью и стоимостью. Такой подход позволяет избежать ненужной доработки и сохранить практичность производства.

Совместимость материалов и инструментов

Выбор материала влияет как на производительность обработки, так и на срок службы инструмента. Твердые металлы, такие как нержавеющая сталь и титан, требуют прочных, износостойких режущих инструментов, часто с твердосплавным или керамическим покрытием. Более мягкие материалы, такие как алюминий или латунь, позволяют обрабатывать быстрее, но могут потребовать более острых инструментов, чтобы предотвратить появление следов на поверхности или разрывов.

Тепловыделение - еще один ключевой фактор. Некоторые материалы создают высокую температуру при резании, что может привести к износу инструмента или незначительному смещению размеров. Использование правильной формы инструмента, охлаждающей жидкости и скорости резания помогает контролировать нагрев и поддерживать постоянство.

Часто задаваемые вопросы

Какие типы деталей лучше всего подходят для токарной обработки?

Токарная обработка лучше всего подходит для деталей с вращательной симметрией. Типичными примерами являются валы, стержни, втулки, прокладки, шкивы и детали с резьбой. Любая деталь, вращающаяся вокруг центральной оси, может быть эффективно изготовлена на токарном станке.

Можно ли изготавливать сложные формы с помощью токарной обработки с ЧПУ?

Да. Токарные станки с ЧПУ, оснащенные многоосевым управлением и живой оснасткой, могут создавать детализированные и сложные формы, такие как конусность, контуры, канавки и резьба. Благодаря точному цифровому программированию токарные станки с ЧПУ объединяют в одной установке несколько процессов - сверление, фрезерование и пазование.

Какие уровни допусков могут быть достигнуты при токарной обработке?

Современные токарные станки с ЧПУ могут достигать допусков ±0,005 мм (±0,0002 дюйма) для высокоточных деталей. Фактический допуск зависит от состояния станка, типа материала и настройки инструмента. Ручные токарные станки обычно имеют чуть более широкие допуски - около ±0,02 мм (±0,001 дюйма).

Чем отличается качество обработки поверхности при точении и шлифовании?

Токарная обработка обеспечивает гладкую поверхность, подходящую для большинства механических и промышленных применений, с типичной шероховатостью Ra 1,6-3,2 мкм. Шлифование, с другой стороны, удаляет материал с помощью абразивных кругов и обеспечивает более тонкую обработку, достигая значений Ra до 0,2 мкм.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.