Точность не теряется после схода детали со станка. Детали, которые идеально подходили до нанесения покрытия, могут внезапно показаться слишком тугими, слишком свободными или слегка смещенными после нанесения финишного покрытия. Покрытия, такие как гальваника, порошковая окраска и анодирование, защищают металл и улучшают его внешний вид, но они также увеличивают толщину, иногда больше, чем ожидалось.

Даже несколько микрон могут иметь существенное значение при жестких допусках. Этот дополнительный слой может повлиять на посадку или движение деталей. Поэтому точность размеров после нанесения покрытия требует такого же внимания, как и механическая обработка или формовка. В этой статье мы рассмотрим, как покрытия изменяют конечные размеры и что можно сделать, чтобы обеспечить точность каждой детали от начала до конца.

Что такое точность размеров?

Точность размеров - это степень соответствия готовой детали ее предполагаемому размеру и форме. Она показывает, сохранили ли процессы изготовления и отделки точность детали по отношению к проекту. Каждый этап - резка, гибка, сварка или нанесение покрытия - может незначительно изменить размер детали. Инженеры управляют этими изменениями с помощью определенных допусков и точных измерений. Цель состоит в том, чтобы максимально приблизить каждую деталь к проекту, обеспечив ее правильную посадку и работоспособность.

Допуски определяют диапазон, в котором размер может отличаться от проектного значения. Например, допуск ±0,1 мм означает, что деталь может быть на 0,1 мм больше или меньше заданного размера. Эти пределы зависят от материала, метода изготовления и предполагаемого использования детали. После нанесения покрытия такие инструменты, как микрометры и координатно-измерительные машины (КИМ), помогают подтвердить, что деталь остается в пределах допуска.

Промышленные стандарты поддерживают этот процесс. ISO 2768 определяет общие классы допусков, а ASME Y14.5 описывает правила определения геометрических размеров и допусков (GD&T). Следуя этим стандартам, производители могут гарантировать, что детали с покрытием достигнут одинакового уровня точности, независимо от места их производства.

Виды покрытий, используемых при изготовлении металлических изделий

Различные покрытия служат разным целям - защищают металл, улучшают его внешний вид или предотвращают коррозию. Каждое покрытие добавляет ощутимый слой на поверхность, который может изменить конечный размер детали.

Гальваника и гальваническое покрытие

Гальваника Нанесение тонкого слоя металла на поверхность с помощью электрического тока в химическом растворе. К распространенным материалам относятся никель, цинк и хром. Толщина покрытия обычно составляет от 5 до 25 микрон, в зависимости от времени нанесения, напряжения и состава раствора. Этот дополнительный слой равномерно распределяется по поверхности, немного увеличивая размер детали.

Электропокрытие, также известное как электропокрытиеРаботает аналогично, но использует органические материалы, такие как эпоксидная смола. Он обеспечивает равномерное покрытие сложных форм, хотя при планировании дизайна все равно необходимо учитывать изменения размеров.

Порошковое покрытие

Порошковое покрытие Наносит сухой порошок на поверхность с помощью электростатического заряда, затем отверждает его под воздействием тепла, образуя прочное и гладкое покрытие. Толщина конечного покрытия обычно составляет от 50 до 150 микрон. Хотя в целом слой получается равномерным, в углах и на краях он может быть немного толще.

Во время отверждения высокая температура может вызвать небольшие искажения, особенно в тонких листах или хрупких деталях. Эти небольшие сдвиги могут показаться незначительными, но они все же могут повлиять на то, как детали прилегают друг к другу или на герметичность сборки.

Анодирование

Анодирование изменяет поверхность алюминия, формируя контролируемый оксидный слой с помощью электролитического процесса. Он не добавляет новый материал, а преобразует часть поверхности металла. Слой растет как внутрь, так и наружу - примерно наполовину в каждом направлении.

Например, 10-микронный анодированный слой увеличивает общий размер примерно на 5 микрон с каждой стороны. Хотя это изменение невелико, оно все же имеет значение для высокоточных узлов. Анодирование повышает коррозионную стойкость, износостойкость и цветовые решения, но требует тщательного планирования размеров.

Окрашивание и нанесение мокрых покрытий

При мокром покрытии жидкая краска наносится методом распыления, кисти или окунания. После высыхания толщина покрытия обычно составляет от 25 до 75 микрон. Поскольку нанесение зависит от мастерства оператора и толщины краски, оно может варьироваться по всей поверхности.

При испарении растворителя во время сушки может произойти небольшая усадка. Хотя эти изменения незначительны, мокрые покрытия обычно менее однородны, чем порошковые, что может привести к незначительным отклонениям в размерах точных деталей.

Конверсионные покрытия

Конверсионные покрытия - такие как хромат, фосфат, или чёрный оксид - образуют хрупкие химические слои, толщина которых обычно не превышает 2 микрон. Они повышают коррозионную стойкость и обеспечивают превосходную основу для нанесения краски или гальванического покрытия, сохраняя при этом минимальные изменения размеров.

Поскольку они вступают в химическую реакцию с поверхностью, а не наносятся поверх нее, конверсионные покрытия идеально подходят для деталей, требующих жестких допусков. Их часто используют перед другими покрытиями или в качестве самостоятельной отделки для минимального воздействия на размеры.

Как покрытия влияют на точность размеров?

Покрытия не только защищают металл - они также изменяют размер и форму поверхности детали. Такие факторы, как толщина покрытия, нагрев во время полимеризации и неравномерное наращивание, могут влиять на точность.

Толщина и слой покрытия

Каждое покрытие добавляет ощутимый слой к поверхности. При равномерном нанесении оно увеличивает все внешние размеры в два раза по сравнению с толщиной покрытия, причем по одному слою с каждой стороны. Например, 20-микронное покрытие увеличивает диаметр примерно на 40 микрон.

Этот налет может стать причиной проблем при плотном прилегании, сборке на прессе или сопряжении деталей. Резьба, отверстия и скользящие компоненты особенно чувствительны, поскольку даже небольшие изменения могут привести к заклиниванию или потере зазора. Чтобы избежать этого, инженеры часто корректируют размеры предварительного покрытия таким образом, чтобы после обработки деталь по-прежнему соответствовала своему назначению.

Искажение при нагревании и отверждении

Некоторые покрытия требуют высокой температуры для отверждения, например, порошковые краски или краски с запеканием. Когда металл нагревается, он расширяется. Тонкие секции или большие плоские участки могут слегка деформироваться, и при охлаждении они могут сохранять некоторую степень деформации.

Величина изменения зависит от типа металла, толщины листа и формы детали. Сварные или крупные узлы подвержены смещению в большей степени, чем небольшие цельные детали. Для борьбы с этим производители используют правильное крепление, тщательно регулируют температуру в печи и следят за скоростью охлаждения, чтобы уменьшить деформацию, связанную с нагревом.

Неравномерное осаждение

Ни одно покрытие не распределяется идеально равномерно. Углы, края, отверстия и глубокие выемки часто имеют другую толщину покрытия, чем плоские поверхности. Эти различия могут слегка изменить размеры и качество поверхности.

Например, порошковое покрытие имеет тенденцию скапливаться на острых кромках, а гальваническое покрытие может истончаться в углублениях, где электрический ток слабее. Эти неровности могут повлиять на то, как детали прилегают друг к другу, или на плавность их работы. Маскировка критических участков, регулировка ориентации деталей и точная настройка параметров процесса помогают добиться более равномерного покрытия и лучшего контроля размеров.

Измерения и контроль после нанесения покрытия

Точное измерение деталей с покрытием имеет решающее значение для проверки того, что они по-прежнему соответствуют проектным допускам. Тщательная проверка гарантирует, что процесс нанесения покрытия не повлияет на функциональность, посадку или качество сборки детали.

Измерения до и после нанесения покрытия

Измерения перед нанесением покрытия обеспечивают точку отсчета. Инженеры используют эту точку отсчета для сравнения с результатами после нанесения покрытия и определения того, насколько покрытие изменило размер.

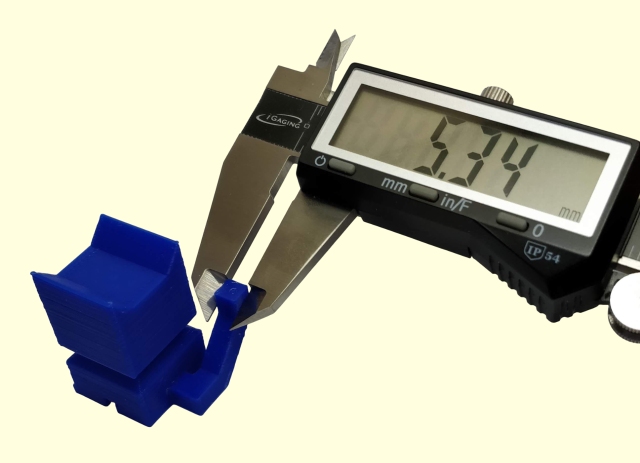

Перед нанесением покрытия критические размеры измеряются с помощью таких инструментов, как штангенциркули, микрометры или координатно-измерительные машины (КИМ). После нанесения покрытия те же точки проверяются повторно, чтобы определить, не вызвало ли отклонений образование наростов, тепловое искажение или неравномерность покрытия.

Для прецизионных применений толщина покрытия часто измеряется отдельно с помощью специальных инструментов, таких как толщиномеры или приборы магнитной индукции. Эти показания помогают убедиться, что каждый слой находится в требуемом диапазоне и что конечные детали не выходят за пределы допусков.

Бесконтактные измерительные инструменты

Бесконтактные измерительные инструменты часто используются после нанесения покрытия, поскольку они предотвращают появление царапин или следов давления на поверхности. Лазерные сканеры, оптические профилометры и КИМ с бесконтактными датчиками собирают точные данные о поверхности, не прикасаясь к детали.

Лазерные сканеры могут отображать сложные геометрические формы и показывать цветовые коды изменений размеров после нанесения покрытия. Оптические системы могут обнаружить даже несколько микрон неравномерного покрытия. Используя эти передовые инструменты, инженеры получают более четкое представление о том, как покрытия влияют на конечные размеры, и могут поддерживать постоянную точность на всех этапах производства.

Управление размерными изменениями при проектировании

Изменения размеров, вызванные нанесением покрытий, могут быть эффективно устранены при планировании. Учитывая эти эффекты при проектировании и производстве, инженеры могут избежать переделок, плохой подгонки и проблем со сборкой в дальнейшем.

Компенсация за дизайн

Инженеры часто корректируют модели CAD, чтобы компенсировать ожидаемую толщину покрытия. Они уменьшают внешние поверхности или увеличивают отверстия, чтобы сбалансировать дополнительный слой. Например, если планируется покрытие толщиной 20 микрон, конструктор может уменьшить поверхность на 20 микрон с каждой стороны перед изготовлением.

Этот метод гарантирует, что конечная деталь с покрытием останется в пределах требуемого допуска. Многие программы CAD также включают функции "смещение поверхности" или "припуск на покрытие", которые упрощают эту настройку. Заблаговременная координация между командами разработчиков, изготовителей и специалистов по нанесению покрытия гарантирует, что эти припуски будут отражать реальное поведение покрытия.

Контроль процессов и калибровка

Последовательные результаты нанесения покрытий достигаются благодаря стабильности и повторяемости процессов. Операторы должны тщательно управлять такими переменными, как концентрация ванны, расстояние распыления, напряжение, температура и время полимеризации, чтобы обеспечить оптимальные результаты. Даже небольшие изменения могут повлиять на толщину покрытия.

Регулярная калибровка оборудования для нанесения покрытий, такого как пистолеты-распылители, гальванические ванны или печи, обеспечивает постоянную толщину пленки. Контроль окружающей среды, включая температуру и влажность, также помогает поддерживать однородность результатов, особенно при нанесении порошковых и мокрых покрытий. Хорошо контролируемые условия сводят к минимуму отклонения и обеспечивают стабильное качество от партии к партии.

Регулировка посадки и сборки

При механической подгонке необходимо учитывать покрытия, особенно в узлах с жесткими допусками. Инженеры могут разработать несколько более слабую посадку или нанести маскировку для защиты критических участков, таких как резьба, валы или посадочные места подшипников.

В некоторых случаях на детали сначала наносят покрытие, а затем обрабатывают или рассверливают для восстановления точности. Такой метод "обработки после нанесения покрытия" позволяет добиться точных допусков, сохраняя защитные слои там, где это необходимо. Четкое взаимодействие между командами, занимающимися нанесением покрытия и сборкой, гарантирует, что на каждом этапе достигаются одни и те же размерные цели.

Взаимодействие материалов и покрытий

Различные металлы по-разному реагируют на покрытия. Их поверхностная энергия, химический состав и твердость влияют на то, насколько хорошо сцепляется покрытие и как сильно оно влияет на общие размеры. Понимание этих взаимодействий позволяет инженерам выбрать наиболее подходящий метод нанесения покрытия для каждого материала.

Различные реакции на субстраты

Сталь, алюминий и медь ведут себя по-разному при одинаковых условиях нанесения покрытия. Сталь хорошо переносит нагрев и гальваническое покрытие, что позволяет наносить на нее толстые покрытия, такие как цинк или никель, без значительных деформаций. Алюминий, с другой стороны, более чувствителен к нагреву. В таких процессах, как порошковая окраска или анодирование, алюминий может расширяться быстрее, вызывая незначительное изменение формы или размера.

Медь хорошо проводит тепло и электричество. Такие покрытия, как никель или олово, хорошо сцепляются с медью, но могут стать неровными, если процесс не контролируется. Твердость металла также играет роль. Более мягкие металлы могут позволить части покрытия погрузиться в поверхность, в то время как более твердые металлы заставляют покрытие сильнее нарастать. Из-за этих различий параметры покрытия должны быть скорректированы в соответствии с конкретным материалом.

Компромисс между адгезией и толщиной

Часто существует баланс между силой адгезии и толщиной покрытия. Для более сильной адгезии обычно требуются более толстые слои или более интенсивные процессы. Например, более длительное время нанесения гальванического покрытия или более высокие уровни тока улучшают адгезию, но при этом увеличивают общую толщину.

Более толстые покрытия обеспечивают лучшую коррозионную стойкость, но могут привести к выходу детали за пределы допустимого диапазона. Чтобы найти правильный баланс, инженеры испытывают образцы с покрытием, измеряя прочность сцепления и изменение размеров. Регулируя время процесса, плотность тока или подготовку поверхности, они могут добиться прочных покрытий, не выходящих за пределы точности.

Хотите, чтобы ваши детали с покрытием не выходили за пределы жестких допусков? Компания Shengen специализируется на прецизионном изготовлении листового металла с нанесением покрытий, которые сохраняют точность и обеспечивают надежную защиту. Загрузите свои файлы CAD или свяжитесь с нашей командой прямо сейчас чтобы получить индивидуальное предложение и отзывы экспертов о ваших деталях с покрытием.

Часто задаваемые вопросы

Как рассчитать допуск на толщину покрытия?

Чтобы рассчитать допуск на толщину покрытия, начните с измерения среднего прироста покрытия и сравнения его с расчетным припуском. Например, если покрытие увеличивается на 20 микрон с каждой стороны, а ваш допуск составляет ±10 микрон, процесс должен оставаться в пределах этого предела.

Какое покрытие оказывает наименьшее влияние на размеры детали?

Конверсионные покрытия, такие как хромат или фосфат, оказывают самое незначительное влияние на размер деталей. Эти покрытия образуют хрупкие химические слои - как правило, толщиной менее 2 микрон. Они повышают коррозионную стойкость и адгезию краски при минимальных изменениях размеров.

Можно ли наносить покрытия выборочно, чтобы избежать изменения размеров?

Да. Методы маскировки позволяют предотвратить нанесение покрытий на определенные участки, которые должны оставаться непокрытыми. Резьба, отверстия или плотно прилегающие поверхности могут быть закрыты заглушками, лентами или специальными экранами в процессе обработки. Это позволяет защитить остальную часть детали, сохраняя точность размеров критических участков.

Как предотвратить размерные искажения во время отверждения?

Искривление можно свести к минимуму с помощью тщательного контроля температуры и крепления. Избегайте быстрого нагрева или охлаждения, которые могут вызвать неравномерное расширение или деформацию. Равномерно поддерживайте детали в печи для сохранения формы. По возможности выбирайте покрытия, которые отверждаются при более низких температурах, чтобы снизить тепловую нагрузку на тонкие или сложные детали.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.