При разработке или поиске металлических деталей инженеры и производители часто сталкиваются с ключевым вопросом: какой метод производства лучше всего подходит для проекта с точки зрения стоимости и времени выполнения? Выбор неправильного процесса может привести к потере времени, увеличению затрат и даже к поломке детали. Многие полагают, что все металлические детали изготавливаются одинаково, но на самом деле для разных деталей лучше всего подходят другие производственные процессы.

Именно поэтому важно понимать разницу между производством листового металла и штамповкой листового металла. У каждого метода есть свои преимущества, ограничения и идеальные варианты использования. Понимая, чем они отличаются с точки зрения скорости производства, стоимости, точности и характеристик материала, инженеры могут принимать более обоснованные решения, которые позволят сэкономить деньги, повысить качество и сократить сроки выполнения заказа.

В следующих разделах мы объясним, как работает каждый процесс и где он лучше всего проявляет себя, что поможет вам определить, какой метод производства соответствует вашему дизайну, бюджету и производственным целям.

Что такое традиционное производство листового металла?

Традиционное производство листового металла это комплексный производственный процесс, сочетающий ручные и машинные операции по резке, гибке, клепке, прессованию, зенкерованию, тиснению, сварке и сборке металлических материалов в готовые детали. Этот метод обеспечивает высокую гибкость, позволяя инженерам быстро создавать прототипы и малосерийные детали без необходимости использования дорогостоящих пресс-форм. Он также позволяет быстро вносить изменения в конструкцию при небольших затратах.

Основные процессы

Традиционное производство листового металла обычно сочетает в себе несколько операций формовки и соединения для превращения плоских металлических листов в функциональные компоненты. Каждый этап обеспечивает точность размеров, прочность конструкции и общее качество.

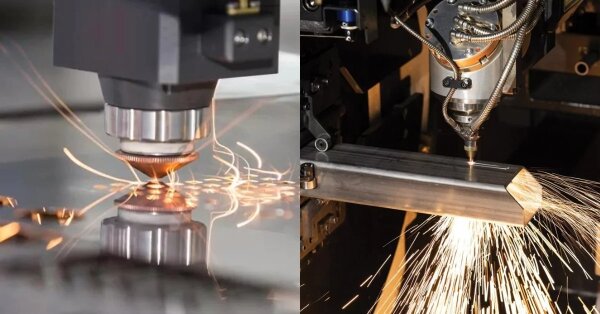

- Резка: Лазерная резка, стрижка, гидроабразивная резкаДля создания плоских форм, соответствующих проектным размерам, включая внутренние отверстия, используется резка проволокой.

- Гибка: Использование листогибочный прессЛист прессуется между матрицей и V-образным пазом для формирования точных, гладких углов в диапазоне от 0° до 180°.

- Сварка: Такие методы, как MIG, TIG или точечная сварка, прочно соединяют детали, создавая прочные, бесшовные узлы.

- Крепление и вставка фурнитуры: Такие процессы, как клепка, зажим или установка гаек, шпилек и винтов PEM, повышают прочность деталей и упрощают сборку.

- Варианты отделки, такой как Порошковое покрытие, браширование, анодирование, пассивирование или покраска улучшают внешний вид, повышают коррозионную стойкость и, в некоторых случаях, увеличивают электропроводность.

- Сборка: Обработанные компоненты выравниваются, устанавливаются и закрепляются, образуя готовые узлы, готовые к поставке или непосредственному использованию.

Возможности

Традиционное изготовление листового металла позволяет реализовать широкий спектр проектов, от единичных прототипов до готовых узлов. При этом достигаются жесткие допуски, отличная отделка поверхности и надежная структурная целостность.

Типичная продукция включает в себя корпуса, кронштейны, панели, шкафы, рамы и крышки. Производители также изготавливают сварные конструкции, стойки, консоли, экраны EMI/RF и шины, используемые в промышленных и электронных системах.

Многие мастерские предлагают услуги на месте, включая отделку, установку фурнитуры и механическую сборку. Это сокращает время выполнения заказа и повышает согласованность партий. Независимо от того, нужен ли вам сложный прототип или небольшая партия, традиционное производство листового металла обеспечивает гибкость и точность, необходимые для удовлетворения высоких требований.

Типовой объем производства и области применения

Традиционное производство листового металла наиболее подходит для небольших и средних серий. Оно обеспечивает короткое время подготовки к работе по индивидуальному заказу и позволяет вносить изменения в конструкцию без существенного переналаживания.

Это делает его идеальным для отраслей, где ценится гибкость и быстрое выполнение заказов, таких как электроника, медицинское оборудование, создание прототипов автомобилей, компоненты машин, серверные системы, аккумуляторные батареи, кухонная утварь и металлическая мебель.

Производители часто используют этот метод для изготовления корпусов, панелей управления, испытательных приспособлений и прецизионных корпусов. Поскольку каждый проект может быть адаптирован к конкретным потребностям, традиционное производство листового металла - отличный выбор для инженеров, которым нужны индивидуальные высококачественные детали.

Что такое штамповка листового металла?

Штамповка листового металла это процесс, в котором используются специализированные штампы и высокоскоростные прессы для придания плоским металлическим листам формы определенных деталей. В отличие от традиционного производства, которое требует нескольких ручных операций, штамповка может завершить формообразование за один или несколько ходов пресса, что делает ее быстрой и точной. Для деталей с простой структурой штамповка часто позволяет создать всю форму за одну операцию.

Обзор процесса

Процесс штамповки листового металла обычно начинается с подачи плоских листов или рулонов в штамповочный пресс. Пресс прикладывает контролируемое давление, проталкивая металл в полость штампа для формирования нужной формы. В зависимости от конструкции могут использоваться различные методы штамповки:

- Гашение: Вырезает плоские формы из листового металла перед формовкой.

- Пирсинг: Пробивает отверстия или проемы в листе.

- Гибка: Формирует углы или фланцы за один ход пресса.

- Глубокий рисунок: Протягивает лист в полость штампа для формирования полых или изогнутых деталей.

- Чеканка: Применяет высокое давление для достижения точных размеров, гладких поверхностей или приемлемой плоскостности там, где это необходимо.

- Тиснение: Создает рельефные или углубленные узоры для повышения прочности или визуальной привлекательности.

Эти операции могут выполняться отдельно или интегрироваться в прогрессивные штампы, которые выполняют несколько этапов в непрерывном цикле прессования. Такая установка значительно повышает скорость, эффективность и однородность деталей.

Инструменты и оборудование

Штамповка листового металла зависит от высокоточной, долговечной оснастки для достижения стабильного и высокоскоростного производства. Каждый штамп изготавливается на заказ для конкретной детали и должен точно соответствовать требованиям дизайна. Типичное оборудование включает в себя:

- Штамповочные прессы: Механические или гидравлические прессы, обеспечивающие усилие формования. В зависимости от толщины и размера детали выбирается различный тоннаж пресса.

- Плашки и пуансоны: Инструменты из закаленной стали, определяющие форму, размеры и особенности детали.

- Системы подачи: Автоматизированные механизмы, которые подают листовой или рулонный материал в пресс с постоянной скоростью, повышая эффективность, сокращая ручной труд и сводя к минимуму усталость рабочих.

- Инструменты для обслуживания штампов: Оборудование, используемое для очистки, заточки и обслуживания штампов для обеспечения долговременной точности и постоянства характеристик.

Типичные материалы и диапазон толщины

Штамповка листового металла поддерживает широкий спектр материалов, включая холоднокатаную сталь, нержавеющую сталь, алюминий, латунь, медь и титан. Каждый материал обладает различными уровнями прочности, коррозионной стойкости и формуемости, что позволяет инженерам выбрать оптимальный вариант, соответствующий требованиям к производительности изделия.

Типичная толщина обработки составляет от 0,2 мм до 6 мм, в зависимости от типа материала и конструкции детали. Тонкие листы идеально подходят для легких деталей, в то время как более толстые листы используются для несущих или высокопрочных компонентов.

Значительные различия между двумя методами

Хотя и традиционное изготовление металлических листов, и штамповка металлических листов производят металлические детали, они значительно отличаются по масштабам производства, структуре затрат, точности и гибкости. Как правило, при изготовлении особое внимание уделяется универсальности и индивидуальности, а при штамповке - высокой эффективности и массовости производства.

Эффективность производства

Традиционное производство включает в себя множество этапов, в том числе резку, гибку, установку фурнитуры, сварку, обработку поверхности, шелкографию, лазерную гравировку и сборку. Каждый этап требует индивидуальной настройки и обработки, что делает процесс более медленным, но очень гибким. Это идеальный вариант для мелко- и среднесерийного производства или проектов, требующих частого обновления дизайна, - изменения можно вносить быстро и с минимальными затратами.

В отличие от этого, штамповка основана на использовании автоматизированных прессов, которые выполняют несколько операций в течение одного цикла. После подготовки штампов детали могут производиться с чрезвычайно высокой скоростью при минимальном ручном участии. Это делает штамповку предпочтительным выбором для крупномасштабного производства, где важны скорость, стабильность и постоянство.

Факторы стоимости

Наиболее существенная разница в стоимости заключается в инвестициях в оснастку. Традиционное производство не требует дорогостоящих пресс-форм, поэтому его первоначальные затраты на установку невелики, что делает его идеальным для небольших партий или прототипов. Основные расходы приходятся на оплату труда и машинное время.

Однако для штамповки требуются прецизионные штампы, что влечет за собой более высокие первоначальные затраты. Но как только штампы готовы, цена за штуку значительно снижается. При крупносерийном или непрерывном производстве экономия средств за счет массового выпуска быстро компенсирует первоначальные инвестиции в оснастку.

Сложность детали

Традиционное производство легче справляется со сложными конструкциями и допускает гибкие модификации. Инженеры могут изменять характеристики, смешивать материалы или менять методы сборки без особых проблем. Это делает его идеальным для разработки прототипов, изготовления корпусов на заказ и мелкосерийного производства.

Штамповка, с другой стороны, больше подходит для более простых, повторяющихся геометрических форм. После изготовления штампов любое изменение конструкции требует переналадки, что требует много времени и средств. Тем не менее штамповка позволяет объединить несколько элементов, таких как отверстия, изгибы и тиснение, в одну операцию, поддерживая высокую согласованность при больших объемах.

Точность и допуски

При традиционном изготовлении обычно достигаются допуски от ±0,05 мм до ±0,20 мм, в зависимости от точности оборудования и квалификации оператора. Такие инструменты, как лазерные резаки и листогибочные прессы с ЧПУ, повышают точность, но небольшие отклонения все равно могут возникать из-за ручной сварки или процессов сборки.

Штамповка обеспечивает более высокую и стабильную точность, часто в пределах ±0,05 мм или выше, благодаря фиксированной оснастке и контролируемому усилию пресса. Такой уровень точности имеет решающее значение для компонентов, которые должны точно вписываться в автоматизированные узлы или прецизионные механические системы.

Прочность деталей и структурная целостность

При традиционном изготовлении детали соединяются с помощью сварки, клепки или крепежа. В таких соединениях могут возникать точки концентрации напряжений, но при надлежащем контроле процесса и качественной сварке готовые конструкции могут быть прочными и надежными.

Штампованные детали, напротив, формируются из одного листа металла, без сварных швов и линий соединения. Непрерывное зерно металла повышает общую прочность и долговечность. В некоторых случаях процесс формовки приводит к закалке, что повышает твердость материала, делая штампованные детали особенно подходящими для применения в условиях высоких нагрузок и напряжений.

Стратегический выбор для вашего проекта

Выбор правильного метода производства - один из самых важных шагов в обеспечении успеха вашего проекта. Каждый процесс обладает уникальными преимуществами, и главное - согласовать технологию с вашими производственными целями, требованиями к дизайну и бюджетом.

Оценка объема производства

Традиционное производство листового металла наиболее подходит для проектов от 1 до 1 000 единиц, где гибкость и возможность адаптации конструкции важнее стоимости единицы продукции. Внесение изменений в конструкцию обычно занимает всего 1-3 часа и не требует изготовления специальных штампов, что делает этот подход идеальным для прототипов, опытных партий и специализированных малосерийных деталей.

Штамповка листового металла, напротив, становится высокорентабельной, когда объем производства превышает 10 000 единиц. После изготовления штампов штамповочные прессы могут работать непрерывно с минимальными трудозатратами. Одна высокоскоростная прессовая линия может производить более 500 000 деталей в месяц с отличной точностью и повторяемостью.

При крупносерийном производстве такая высокая производительность быстро компенсирует первоначальные инвестиции в оснастку.

Оценка сложности конструкции детали

Традиционное производство предоставляет инженерам большую свободу в выборе геометрии деталей. Оно позволяет обрабатывать сложные узлы с множеством изгибов, сварных швов или субкомпонентов, а также вносить частые изменения в конструкцию. Например, сложные корпуса или рамы с десятью и более изгибами и сварными швами могут быть быстро изменены без необходимости внесения изменений в оснастку.

Штамповка лучше всего подходит для изготовления простых, повторяющихся и стабильных по конструкции деталей. Замена или переделка штампа может занять несколько недель и обойтись в тысячи долларов, что делает ее непрактичной для проектов, требующих частых обновлений. Однако прогрессивная штамповка все же способна обрабатывать детали с отверстиями, ребрами и тиснением - при условии, что конструкция остается неизменной.

Учитывая время выполнения и бюджет

Время выполнения заказа и бюджет также являются ключевыми факторами при принятии решения. Традиционное производство позволяет изготовить прототипы за 3-7 дней, а мелкосерийные партии - за 2-4 недели. Короткое время изготовления позволяет быстро перейти от разработки к производству.

Однако штамповка листового металла требует более длительного периода подготовки, связанного с проектированием и изготовлением штампов, который обычно занимает 4-8 недель в зависимости от сложности детали. После того как штампы готовы, производство идет очень быстро - полномасштабное производство может начаться в течение нескольких часов, а стоимость единицы продукции значительно снижается.

С точки зрения затрат:

- Изготовление имеет низкую начальную стоимость, но более высокие трудовые и машинные затраты на партию.

- Штамповка предполагает более высокие первоначальные инвестиции в оснастку, но стоимость единицы продукции гораздо ниже при долгосрочном или повторном производстве.

Готовы начать свой проект?

Если вы готовы воплотить в жизнь свой проект металлической детали, сейчас самое время действовать. Независимо от того, нужен ли вам высокоточный прототип, мелкосерийное производство или крупносерийное, выбор правильного технологического процесса поможет вам сэкономить время, снизить затраты и обеспечить отличное качество продукции.

Пожалуйста, пришлите нам чертежи деталей или 3D-модели как можно скорее.. Наша команда инженеров рассмотрит ваш проект, даст профессиональные рекомендации и предложит быстрое, без обязательств, коммерческое предложение.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.