Рост затрат на производство может стать проблемой для любого проекта. Эти расходы часто являются следствием отходов материалов, неэффективных конструкций или медленного производства. Высокие затраты не только влияют на цены и графики поставок, но и могут сказаться на качестве продукции. Хорошая новость заключается в том, что многие из основных факторов, влияющих на затраты при изготовлении листового металла, можно контролировать при правильном подходе.

Сокращение расходов на изготовление листового металла начинается с продуманного проектирования, эффективного использования материалов и рационализации производства. Оптимизация каждого этапа - от разработки концепции до конечного производства - экономит время, сокращает количество отходов и увеличивает прибыль.

Контролировать расходы - не значит жертвовать качеством. Ниже приведены девять проверенных способов сократить расходы на производство, сохранив при этом надежность и высокие эксплуатационные характеристики вашей продукции.

1. Оптимизация конструкции для повышения эффективности затрат

Правильные конструкторские решения напрямую влияют на производственные затраты. Чем эффективнее конструкция, тем меньше этапов, инструментов и материалов требуется для ее производства. Хорошо оптимизированные конструкции быстрее изготавливаются, проще собираются и лучше подходят для крупномасштабного производства.

Упрощение геометрии деталей для уменьшения сложности

Сложные формы обычно приводят к увеличению стоимости, поскольку требуют большего объема обработки, настройки и специализированного инструмента. Каждый дополнительный изгиб, резка или сваривать увеличивает трудозатраты и повышает вероятность ошибки.

Упрощение геометрии деталей повышает согласованность, сокращает время производства и ускоряет выход на рынок.

Начните с оценки того, служит ли каждая деталь функциональному назначению. Уберите декоративные или ненужные детали, которые замедляют обработку. Отдайте предпочтение прямым линиям и простым углам вместо кривых и острых углов. Избегайте глубоких выемок, крутых изгибов или сложных контуров, которые затрудняют лазерную резку или гибку.

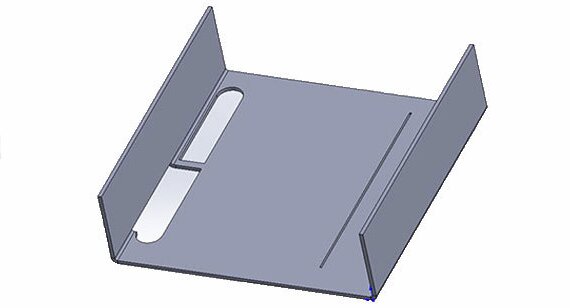

Сокращение количества сгибов или объединение нескольких компонентов в единую деталь также может снизить затраты на сборку и сварку. Например, вместо того чтобы сваривать несколько панелей для формирования короба, согните один лист в нужную форму. Такой подход экономит время, повышает точность и прочность конструкции.

Стандартизация размеров, радиусов и характеристик отверстий

Стандартизация - это простой, но действенный способ сокращения расходов. Использование одинаковых размеров отверстий, радиусов изгиба и фурнитуры сокращает время настройки, смену инструмента и производственные ошибки. Это также позволяет ускорить и упростить процесс изготовления.

Например, ограничение разнообразия диаметров отверстий позволяет минимизировать количество необходимых инструментов для пробивки и сохранять постоянство настроек при больших партиях. Стандартные радиусы изгиба позволяют операторам выполнять несколько деталей с использованием одних и тех же настроек листогибочного пресса, что экономит время на настройку.

По возможности используйте стандартные болты, гайки и крепежные детали вместо заказных деталей. Нестандартные компоненты часто требуют специальной оснастки, увеличивают время выполнения заказа и повышают стоимость закупок.

2. Выбор и использование материалов

Затраты на материалы часто составляют большую часть общих расходов на изготовление. Выбор правильного типа и толщины металла значительно влияет как на производительность, так и на бюджет.

Выбирайте материалы в соответствии с функциями и бюджетом

Выбор материала должен начинаться с четкого понимания требований к детали. Различные металлы по-разному ведут себя в процессе обработки: одни легко гнутся, другие противостоят коррозии, третьи обеспечивают высокую прочность. Задача состоит в том, чтобы соответствовать требованиям к характеристикам без чрезмерного проектирования.

Например:

- Мягкая сталь Доступна по цене, легко формуется и хорошо сваривается, идеально подходит для общего применения.

- Нержавеющая сталь обладает превосходной прочностью и коррозионной стойкостью, но стоит дороже и сложнее в обработке.

- Алюминий Легкий и простой в обработке, но требует особой осторожности при сварке и формовке, так как легко царапается.

Толщина материала также имеет значение. Более толстые листы не только стоят дороже, но и требуют больше времени для резки. Если конструкция позволяет, использование более тонких материалов при сохранении прочности может значительно сократить расходы.

Сокращение отходов благодаря эффективному гнездованию

Даже самые лучшие материалы могут быть потрачены впустую из-за плохого использования листа. Раскрой - расположение деталей на листе - играет решающую роль в минимизации брака. Эффективный раскрой позволяет максимально использовать лист и сократить количество отходов.

Программное обеспечение CAD может оптимизировать компоновку для минимального расстояния между деталями и наилучшей производительности. Группировка деталей из одинакового материала и одинаковой толщины позволяет использовать общие настройки резки, что минимизирует время настройки и повышает производительность.

Также помогает проектирование деталей с совместимыми формами или пропорциями. Небольшие изменения в конструкции - например, поворот детали или регулировка фланца - могут значительно повысить эффективность использования материала и снизить затраты.

3. Управление допусками и спецификациями

Допуски и технические характеристики поверхности оказывают непосредственное влияние на стоимость производства. Слишком жесткие допуски или ненужная отделка увеличивают время обработки, требования к контролю и сложность производства.

Избегайте чрезмерно жестких допусков

Жесткие допуски требуют повышенной точности, что замедляет производство и добавляет дополнительные этапы калибровки и проверки качества. Если деталь не требует высокой точности, такие меры только увеличивают расходы.

Применяйте разумные допуски, отвечающие функциональным требованиям детали. Например, отверстия для крепежа могут нуждаться в более жестком контроле, в то время как некритичные поверхности могут быть более мягкими. Понимание того, как детали подходят друг к другу и взаимодействуют, помогает определить, где точность действительно имеет значение.

Заблаговременное общение с изготовителем очень важно. Они могут порекомендовать достижимые допуски в зависимости от типа материала и технологических возможностей. Например, лазерная резка могут естественным образом соответствовать точным допускам, в то время как другие процессы могут потребовать последующей обработки. Соотнесение ожидаемых допусков с выбранным процессом помогает избежать чрезмерного проектирования и лишних затрат.

Указывайте только необходимые виды отделки и покрытий

Отделка поверхности и покрытия защищают детали от коррозии, износа и вредного воздействия окружающей среды, но ненужные покрытия увеличивают стоимость и время выполнения заказа. Каждое дополнительное покрытие требует материалов, установки, а иногда и привлечения сторонних организаций.

Учитывайте условия использования и воздействия детали:

- Закрытые или скрытые детали могут нуждаться только в базовой фрезерной обработке.

- Для наружных или видимых компонентов может потребоваться порошковое покрытие, анодирование, или покрытие.

Выбор покрытий, основанный на реальных потребностях, помогает избежать потерь.

Иногда материал основы сам по себе обеспечивает достаточную защиту. Например, нержавеющая сталь обладает естественной коррозионной стойкостью, а алюминий образует самозащитный оксидный слой. Понимание этих свойств позволяет исключить лишние этапы отделки и сэкономить время и деньги.

4. Оптимизация сборки и соединения

Сборка является одним из самых трудоемких этапов изготовления листового металла. Разработка деталей для более простой и быстрой сборки помогает сократить время производства, повысить точность и снизить трудозатраты.

Конструкция с меньшим количеством крепежа и сварных швов

Оцените каждый сварной шов или крепеж, чтобы понять, действительно ли они необходимы. Некоторые соединения можно изменить, используя изгибы или формованные фланцы, которые удерживают детали вместе без дополнительного оборудования. Точечная сварка или клеевое соединение могут заменить длинные сварные швы, сохраняя при этом достаточную прочность.

Стандартизация типов крепежа также способствует повышению эффективности. Использование одного или двух типов винтов сводит к минимуму замену инструментов и упрощает управление запасами. Самозажимные или самонарезающие крепежные элементы - отличный выбор: они быстро устанавливаются, не требуют нарезания резьбы и обеспечивают прочные и надежные соединения.

Уменьшение количества точек сварки экономит время, минимизирует тепловые искажения и сокращает объем послесварочной обработки. Меньшее количество сварочных операций также снижает риск несоосности. Упрощенная структура, которая естественно сочетается друг с другом, обеспечивает более высокую согласованность и скорость производства.

Используйте вкладки, слоты и самонаводящиеся элементы

Накладки, пазы и самоцентрирующиеся элементы могут значительно ускорить сборку и повысить точность. Эти конструктивные особенности помогают автоматически выравнивать детали во время сборки, уменьшая необходимость в приспособлениях, зажимах или измерительных инструментах.

Конструкции с накладками и пазами удерживают компоненты на месте перед сваркой или креплением, что особенно полезно для крупных или коробчатых узлов, требующих точного выравнивания. Они уменьшают количество человеческих ошибок, упрощают позиционирование и сокращают время установки.

Самоориентирующиеся элементы также идеально подходят для автоматизированной сборки. Роботы или машины могут легко выравнивать и позиционировать детали с помощью этих встроенных направляющих. Даже при ручной сборке рабочие могут выравнивать детали на ощупь, что повышает скорость и точность.

5. Создание прототипов и ранняя проверка

Прототипирование играет решающую роль в контроле стоимости производства. Создание и тестирование прототипа на ранней стадии помогает выявить недостатки конструкции до начала массового производства, что позволяет избежать дорогостоящих переделок и задержек в дальнейшем.

Используйте быстрое прототипирование, чтобы избежать дорогостоящих переделок

Быстрое прототипирование позволяет инженерам и дизайнерам превращать цифровые модели в реальные детали в течение нескольких дней. Этот процесс показывает, как работает конструкция в реальных условиях, что позволяет быстро внести коррективы до начала полномасштабного производства.

Такие методы, как лазерная резка, обработка с ЧПУ, и 3D-печать может быстро предоставить точные прототипы. Эти образцы могут выявить несоответствия при сборке, проблемы с интерференцией или слабые конструкции. Обнаружение таких проблем на ранней стадии позволяет избежать дорогостоящих изменений в оснастке и отходов материала в дальнейшем.

Прототипы также способствуют сотрудничеству между дизайнерами, производителями и конечными пользователями. Физические образцы облегчают обсуждение замысла и подтверждение деталей. Команды могут принимать обоснованные решения на основе данных, а не полагаться только на цифровые модели или симуляции.

Проверка сборки и функционирования перед серийным производством

Валидация гарантирует, что конструкция детали соответствует всем требованиям к производительности и сборке перед масштабированием производства. Она проверяет правильность подгонки деталей, их работоспособность и возможность эффективного производства.

При проверке сборки проверяется выравнивание и прилегание компонентов. Несоответствие или плотное прилегание может потребовать доработки или привести к браку. Заблаговременное тестирование подгонки предотвращает эти проблемы.

Функциональная валидация оценивает работу детали в реальных условиях - например, при нагрузке, вибрации или перепадах температуры. Она гарантирует, что деталь работает так, как задумано, без преждевременного износа или отказа.

6. Цепочка поставок и сотрудничество с поставщиками

Тесное сотрудничество с поставщиками и производителями может существенно повлиять на общую стоимость изготовления. Заблаговременное привлечение опытных партнеров повышает технологичность, сокращает сроки изготовления и улучшает контроль затрат.

Сотрудничайте с изготовителями на этапе проектирования

Привлечение партнера по изготовлению на ранней стадии проектирования помогает выявить потенциальные производственные проблемы до того, как они станут дорогостоящими. Изготовители понимают поведение материалов, ограничения по оснастке и эффективность процессов, которые конструкторы могут упустить из виду.

Заблаговременное сотрудничество позволяет инженерам вносить практические улучшения в конструкцию - например, корректировать радиусы изгибов в соответствии с имеющимися инструментами, удалять ненужные сварные швы или модифицировать вырезы для стандартной лазерной обработки. Эти идеи могут упростить производство и сократить время и затраты.

Это также укрепляет связь, помогая обеим сторонам согласовать цели проектирования, допуски и предпочтения в отношении материалов. Это минимизирует количество пересмотров и ускоряет процесс от прототипа до производства, обеспечивая более плавный рабочий процесс и меньшее количество задержек.

Используйте опыт поставщиков для поиска возможностей снижения затрат

Поставщики и изготовители обладают обширными знаниями о материалах, методах производства и логистике. Их опыт часто позволяет выявить стратегии экономии, которые остаются незамеченными при проектировании.

Например, они могут порекомендовать более экономичный материал с аналогичными характеристиками, предложить использовать стандартные размеры листов для сокращения отходов или объединить небольшие заказы в большую партию, чтобы получить скидки за объем.

Изготовители также могут оптимизировать процессы - например, заменить сварные швы на изгибы или объединить детали, чтобы сократить время сборки. Они знают, какие этапы являются трудоемкими, а какие могут быть автоматизированы для повышения эффективности.

7. Планирование объемов и партий

Объем производства - один из самых больших факторов стоимости при изготовлении листового металла. Мелкие партии обычно обходятся дороже в расчете на одну деталь, поскольку расходы на установку и оснастку не распределяются. Крупные партии, с другой стороны, выигрывают за счет эффекта масштаба.

Баланс между мелкими партиями и крупносерийным производством

Мелкосерийное производство обеспечивает гибкость и позволяет быстро вносить изменения в конструкцию. Однако частые настройки и калибровки станков увеличивают стоимость каждой детали и повышают риск человеческих ошибок.

При крупносерийном производстве затраты на наладку распределяются на большее количество деталей, что позволяет станкам работать непрерывно с более высокой эффективностью. Компромиссом является снижение гибкости - изменения конструкции при больших объемах производства могут быть дорогостоящими.

Чтобы найти баланс, планируйте производство с учетом фактического спроса и сложности деталей. Используйте небольшие партии для прототипов или заказных деталей, не пользующихся большим спросом, и большие партии для стандартизированных или крупносерийных компонентов.

Группируйте похожие детали, чтобы сократить переналадку

Переналадка оборудования - переключение между различными материалами, толщинами или установками - увеличивает время и затраты. Группировка одинаковых деталей сводит к минимуму перерывы в работе и обеспечивает эффективную работу оборудования.

Планируйте детали из одинакового материала, одинаковой толщины или с одинаковыми требованиями к изгибу вместе. Это сокращает время настройки и обеспечивает более длительный период стабильной работы.

Даже простая оптимизация - например, размещение деталей одинаковой формы на одном листе - может повысить выход материала и сократить затраты на наладку. Эффективное планирование партий сокращает трудозатраты, уменьшает время выполнения заказа и сводит к минимуму вероятность производственных ошибок.

8. Техническое обслуживание, упаковка и логистика

Расходы не заканчиваются на стадии производства. Отделка, обработка и доставка также могут повлиять на общую стоимость проекта. Разработка деталей с учетом этих факторов помогает снизить трудозатраты, предотвратить повреждения и сократить транспортные расходы.

Конструкция для более удобного обращения и последующей обработки

Детали, которые легко обрабатывать и собирать, экономят время и силы. Избегайте острых краев, слишком тяжелых деталей или сложных форм, требующих особого обращения или оборудования.

Упрощенные конструкции облегчают рабочим перемещение, укладку и обработку деталей. Например, плоские панели легче красить, покрывать или полировать, чем сложные складные детали. Компоненты, подходящие к стандартным стеллажам или поддонам, можно обрабатывать партиями, что экономит время и сводит к минимуму риск повреждения поверхности.

Сократите расходы на доставку благодаря эффективной упаковке и плоскому дизайну

Стоимость доставки в значительной степени зависит от веса, объема и способа упаковки. При проектировании деталей в плоской упаковке или штабелировании можно максимально использовать пространство в ящиках или контейнерах. Вложение или складывание деталей для уменьшения общего объема может значительно сократить расходы на перевозку.

Используйте стандартные упаковочные материалы и защитные слои для предотвращения повреждений во время транспортировки, без излишней упаковки.

Для крупных узлов рассмотрите возможность разработки деталей, которые могут быть доставлены в разобранном виде и легко собраны на месте - это снизит вес и объем груза, сохранив простоту установки.

9. Совершенствование производственных процессов

Совершенствование процессов изготовления напрямую снижает стоимость и время выполнения заказа. Выбор правильного метода резки и комбинирование производственных этапов позволяют минимизировать отходы, сократить трудозатраты и повысить общую эффективность.

Выберите наиболее эффективный метод резки

Каждая технология резки имеет уникальные преимущества в зависимости от сложности детали, толщины материала и масштаба производства:

- Лазерная резка - Идеально подходит для высокоточных деталей с замысловатым дизайном. Он обеспечивает чистые края и требует минимальной последующей обработки. Однако он может быть медленнее и дороже при обработке толстых материалов.

- Плазменная резка - Хороший выбор для толстых листов или крупных деталей, не требующих высокой точности. Это быстрее и экономичнее, но может потребовать дополнительной обработки краев.

- Гидроабразивная резка - Использует воду под высоким давлением и абразивные материалы для резки без теплового искажения. Он подходит для термочувствительных материалов, но медленнее и дороже для простых деталей.

- Перфорация или штамповка - Лучше всего подходит для крупносерийного производства. Хотя оснастка требует предварительных инвестиций, эти методы высокоэффективны при повторных тиражах, обеспечивая быстрые, стабильные и недорогие результаты после подготовки оснастки.

Выбор правильного процесса с учетом требований к материалу, количеству и точности может существенно повлиять как на стоимость, так и на время выполнения заказа.

Объединение операций для оптимизации производства

Объединение нескольких этапов изготовления в одну операцию экономит время, снижает трудоемкость и обеспечивает точность. Например, современные станки могут резать и гнуть детали за одну установку, а другие - штамповать, формовать и нарезать метчики за один проход.

Использование многофункционального оборудования сводит к минимуму изменения в настройках, сокращает время выполнения заказа и снижает трудозатраты.

Выбор конструкции также может способствовать интеграции процессов. Добавление выступов, пазов или самофиксирующихся элементов позволяет избежать дополнительных этапов выравнивания или сварки. Включение механизмов самозакрепления может заменить ручную сборку, что еще больше повышает эффективность и снижает затраты.

Заключение

Сокращение расходов на изготовление листового металла не означает снижения качества. Повысив эффективность проектирования, выбрав подходящие материалы и оптимизировав методы производства, вы сможете значительно сократить расходы, сохранив при этом прочную и надежную работу.

Тесное сотрудничество с поставщиками и изготовителями добавляет еще больше пользы - помогает выявить возможности экономии, сократить отходы и улучшить общий рабочий процесс. В совокупности эти стратегии приводят к ускорению производства, повышению точности и рентабельности.

Готовы сократить расходы на производство? Отправьте нам чертежи деталей или 3D-файлы сегодня. Наша команда инженеров рассмотрит ваш проект, предоставит практические предложения по DFM и поможет вам оптимизировать стоимость, производительность и время выполнения заказа.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.