Многие производители стоят перед сложным выбором. Что выбрать для изготовления следующей детали - литье или механическую обработку? У каждого метода есть свои преимущества и недостатки. При выборе следует руководствоваться целями проекта, потребностями в материалах и конечным использованием детали. Давайте проясним различия, чтобы вы могли принять взвешенное решение и не затягивать с реализацией проектов.

Литье хорошо подходит для изготовления сложных форм в больших количествах. Механическая обработка лучше всего подходит для точных, нестандартных деталей с жесткими допусками. Если вам нужна высокая детализация и гладкая отделка, механическая обработка - лучший выбор. Если вам нужно изготовить сразу много деталей сложной формы, литье часто оказывается лучше.

У обоих методов есть сильные стороны и ограничения. Давайте разберемся, как они работают и когда следует использовать каждый из них.

Что такое кастинг?

Литье - это процесс, при котором металл расплавляется, заливается в форму и остывает, приобретая твердую форму. После того как металл остынет, форму удаляют. В зависимости от метода, этот процесс может производить как одну деталь за раз, так и несколько деталей одновременно.

Форма определяет форму конечной детали. Она может быть изготовлена из песка, металла, керамики или других материалов. Некоторые формы являются многоразовыми. Другие - одноразовые.

Литье часто используется для изготовления крупных, тяжелых или сложных деталей, которые трудно поддаются механической обработке.

Распространенные методы литья

Методы литья зависят от типа формы, используемого металла и степени детализации конечной детали. Ниже приведены наиболее распространенные методы, используемые в современном производстве:

Литье в песок

Песок насыпается вокруг рисунка, чтобы сформировать форму. Форма удаляется, и в нее заливается расплавленный металл. Этот метод экономичен и прост. Он лучше всего подходит для крупных деталей и малосерийного производства. Поверхность получается грубой, а точность ниже.

Литье под давлением

Расплавленный металл впрыскивается в стальную форму под высоким давлением. Этот метод отличается высокой скоростью и позволяет получать детали с хорошей обработкой поверхности и жесткими допусками. Лучше всего подходит для цветных металлов, таких как алюминий, цинк и магний. Идеально подходит для крупносерийного производства.

Инвестиционное литье

Восковой шаблон покрывается керамикой для изготовления формы. Когда керамика затвердевает, воск расплавляется. Этот метод позволяет создавать очень подробные и точные детали. Он используется для небольших деталей и сложных конструкций.

Постоянное литье в форму

Вместо песка используются многоразовые металлические формы. Эти формы обеспечивают превосходное качество поверхности и более жесткие допуски по сравнению с песчаным литьем. Обычно используются для алюминиевых и магниевых сплавов.

Центробежное литье

Форма вращается, пока в нее заливается металл. Центробежная сила прижимает металл к стенкам формы. В результате получаются плотные, прочные детали. Часто используется для изготовления цилиндрических деталей, таких как трубы и кольца.

Преимущества и недостатки

Литье имеет множество преимуществ, особенно при изготовлении сложных или крупных деталей. Но оно также имеет и некоторые недостатки. Вот простой расклад:

Преимущества

- Обрабатывает сложные формы

- Хорошо подходит для крупных деталей

- Подходит для крупносерийного производства

- Широкий выбор металлов

- Низкий уровень отходов материалов

Недостатки

- Менее точная, чем механическая обработка

- Отделка поверхности может потребовать дополнительной обработки

- Возможна усадка или дефекты

- Инструментальная оснастка может быть дорогостоящей для небольших партий

- Не идеальны для очень жестких допусков

Что такое механическая обработка?

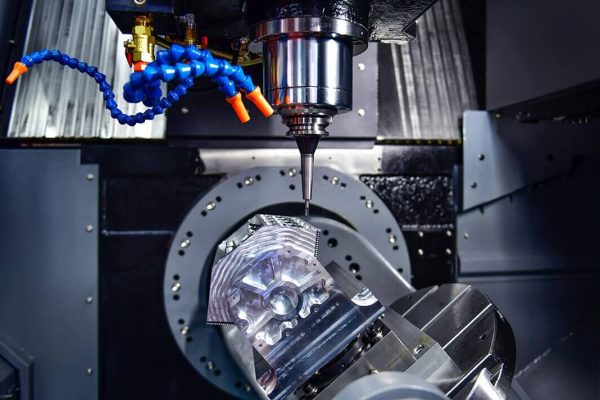

Обработка - это процесс отрезания материала от заготовки для придания ей нужной формы. Он начинается с заготовки из металла или пластика. Станок снимает слои с помощью таких инструментов, как сверла, фрезы или токарные станки.

Цель - получить жесткие допуски, чистые края и точные размеры. Процесс может быть ручным или управляемым с помощью ЧПУ. Станки с ЧПУ следуют цифровым проектам, чтобы получить последовательные, повторяющиеся результаты.

Механическая обработка хорошо работает со многими материалами. К ним относятся алюминий, сталь, латунь, медь, титан и пластик. Она широко используется в аэрокосмической, автомобильной, медицинской и электронной промышленности.

Общие методы обработки

Обработка включает в себя несколько методов, каждый из которых служит определенной цели. Выбор зависит от формы детали, материала и требуемой точности. Вот наиболее распространенные методы:

Фрезерование

Вращающийся режущий инструмент снимает материал с неподвижной заготовки. Он используется для создания плоских поверхностей, пазов, карманов и сложных форм.

Превращение

Заготовка вращается, а режущий инструмент снимает материал. Это происходит на токарном станке. Он идеально подходит для обработки круглых деталей, таких как валы, втулки и резьба.

Бурение

Вращающееся сверло создает отверстия в материале. Сверление - один из самых основных и широко распространенных видов обработки.

Шлифование

Абразивный круг снимает небольшое количество материала. Он используется для финишной обработки и достижения очень гладких поверхностей или жестких допусков.

Преимущества и недостатки

Механическая обработка известна своей точностью и гибкостью. Она хорошо подходит для изготовления деталей на заказ и с жесткими допусками. Но это также связано с компромиссами. Вот краткое описание:

Преимущества

- Высокая точность и аккуратность

- Отличная обработка поверхности

- Идеально подходит для небольших партий

- Легко менять дизайн

- Хорошо подходит для твердых металлов

Недостатки

- Большое количество отходов материала

- Медленнее при работе с большими объемами

- Может быть дороговато за деталь

- Износ инструмента с течением времени

- Ограничено сложными внутренними формами

Основные различия между литьем и механической обработкой

И литье, и механическая обработка используются для придания формы металлическим деталям, но при этом применяются совершенно разные методы. У каждого из них есть свои сильные стороны, и выбор лучшего зависит от того, что требуется вашему проекту. Ниже перечислены основные области, в которых они различаются.

Оснастка

Для литья часто требуются специальные формы. Эти формы могут быть изготовлены из песка, металла или керамики, в зависимости от метода. Стоимость оснастки изначально выше, особенно при литье под давлением, но при больших партиях она становится рентабельной.

При механической обработке используются стандартные режущие инструменты и станки с ЧПУ. Для нее не требуются специальные пресс-формы, что снижает стоимость изготовления. Поэтому механическая обработка хорошо подходит для изготовления прототипов или малосерийных заказов.

Существенные соображения

Литье хорошо работает с металлами, которые легко плавятся и льются, такими как алюминий, железо, сталь, латунь и цинк. Некоторые материалы, особенно те, которые склонны к растрескиванию при охлаждении, требуют тщательного контроля при литье.

Механическая обработка позволяет работать с более широким спектром материалов. Она позволяет обрабатывать широкий спектр материалов, включая твердые металлы, мягкие сплавы, пластмассы и композиты. Она лучше подходит для материалов, которые плохо поддаются литью или обладают исключительной прочностью или термостойкостью.

Допуски и точность

Литье обычно имеет более слабые допуски. Например, литье в песчаные формы может потребовать дополнительной механической обработки для обеспечения точных спецификаций. Даже при использовании таких высокоточных методов, как литье по выплавляемым моделям, стандартной практикой является последующая обработка.

Механическая обработка обеспечивает гораздо более высокую точность. Станки с ЧПУ могут выдерживать жесткие допуски, часто в пределах ±0,001 дюйма. Это очень важно для деталей, которые должны подходить друг к другу без зазоров и напряжений.

Прочность деталей

Литые детали могут иметь внутренние дефекты, такие как поры или слабые места. Скорость охлаждения и конструкция формы влияют на структуру зерна и конечную прочность. Для улучшения свойств деталей может потребоваться термообработка.

Обработанные детали вырезаются из цельного массива, поэтому они сохраняют первоначальную прочность материала. Они более однородны и плотны. Это часто делает их более прочными и надежными, особенно для несущих или критически важных компонентов.

Чистота поверхности

При литье могут образовываться грубые или неровные поверхности, особенно при литье в песчаные формы. Часто требуется финишная обработка, например шлифовка или полировка. Литье под давлением и литье по выплавляемым моделям обеспечивают более гладкие поверхности, но все равно могут нуждаться в очистке.

Механическая обработка позволяет получать более чистые и гладкие поверхности непосредственно на станке. Для деталей, которым требуется полированная или плотно прилегающая поверхность, механическая обработка часто позволяет обойтись без дополнительных этапов отделки.

Гибкость конструкции

Литье позволяет создавать сложные формы и внутренние элементы, которые трудно поддаются механической обработке. Вы можете создавать полые области, тонкие стенки и изогнутые поверхности за один шаг. Это делает литье хорошим вариантом для сложных конструкций.

Обработка ограничена возможностями инструмента по охвату и перемещению. Острые внутренние углы, глубокие полости или сложные кривые могут быть сложнее или дороже в изготовлении. Однако это позволяет легче вносить изменения в конструкцию без переналадки.

Скорость и эффективность производства

Литье быстрее при изготовлении больших партий. После изготовления формы можно быстро изготовить множество деталей. Это идеально подходит для массового производства, где время на установку окупается большими объемами.

Обработка занимает больше времени на каждую деталь. Даже при автоматизации ЧПУ каждая деталь вырезается индивидуально. Этот метод лучше подходит для небольших партий или деталей, требующих частой замены.

Стоимость последствий

Литье имеет более высокие первоначальные затраты, связанные с созданием форм. Но при больших объемах производства стоимость одной детали снижается. Со временем оно становится более рентабельным при производстве большого количества деталей.

Механическая обработка имеет более низкие начальные затраты, но более высокую стоимость единицы продукции. Она использует больше материалов, занимает больше времени и требует квалифицированных операторов или программирования ЧПУ. Для небольших партий или нестандартных деталей механическая обработка может быть более доступным вариантом.

Литье в сравнении с механической обработкой: Применение в промышленности

Как литье, так и механическая обработка используются во многих отраслях промышленности. Выбор зависит от назначения детали, ее объема и требуемой точности. Ниже приведены типичные случаи использования, когда каждый метод подходит лучше всего.

Автомобильная промышленность

Литье широко используется в автомобилестроении. Из металла часто отливают блоки двигателей, корпуса коробок передач и тормозные суппорты. Эти детали требуют сложной формы и могут производиться в больших количествах.

Механическая обработка используется для изготовления деталей двигателя, таких как поршни, коленчатые валы и головки блока цилиндров. Для надежной работы этих деталей под нагрузкой необходимы жесткие допуски и гладкая отделка.

Промышленное оборудование

Рамы больших машин, корпуса и корпуса насосов часто отливают из металла. Литье позволяет справиться с размерами и сложностью при меньших затратах.

Механическая обработка используется для валов, шестерен, прецизионных креплений и отверстий для крепежа. Они требуют высокой точности и четкой подгонки. Часто литые детали впоследствии подвергаются механической обработке для лучшей детализации и подгонки.

Медицинский прибор

Механическая обработка является предпочтительным методом для большинства медицинских деталей. Она позволяет добиться точности, чистоты поверхностей и строгого контроля над допусками. Хирургические инструменты, детали имплантатов и нестандартные фитинги обычно обрабатываются из нержавеющей стали или титана.

Литье в этой области используется реже, но оно может применяться для корпусов или деталей, которые не соприкасаются с корпусом напрямую. Литье по выплавляемым моделям обеспечивает тонкую детализацию, когда это необходимо.

Аэрокосмическая промышленность

Литье используется для производства сложных, легких деталей, таких как корпуса турбин и структурные кронштейны. Для повышения прочности они часто подвергаются термообработке.

Механическая обработка используется для деталей, требующих безупречного качества, таких как шасси, компоненты двигателей и фитинги планера. Обработка с ЧПУ обеспечивает повторяемость, точность и производительность в критических областях.

Литье и механическая обработка: Выбор правильного процесса

Выбор между литьем и механической обработкой зависит от потребностей вашего проекта. Некоторые детали лучше отливать. Другие лучше подвергать механической обработке. Давайте рассмотрим ключевые факторы, которые помогут вам принять решение.

Объем производства

Литье имеет смысл при крупносерийном производстве. Как только форма готова, производство каждой детали становится менее затратным. Это снижает стоимость единицы продукции с течением времени.

Механическая обработка лучше подходит для небольших серий, единичных деталей или прототипов. Нет затрат на пресс-формы, и изменения можно вносить быстро.

Сложность детали

Литье позволяет создавать сложные формы за один этап. Полые детали, изогнутые поверхности и внутренние элементы легче отливать, чем обрабатывать.

Механическая обработка лучше всего подходит для более простых геометрических форм. С ее помощью можно изготавливать и сложные детали, но по более высокой цене и с более длительными сроками изготовления. Для изготовления некоторых форм может потребоваться специальная оснастка или несколько установок.

Желаемая точность

Если ваша деталь требует жестких допусков, гладкой отделки или сложных деталей, механическая обработка - лучший вариант. Она позволяет лучше контролировать размер и форму.

Литье имеет ограничения по точности изготовления детали. Возможно, вам придется обрабатывать некоторые поверхности после литья, чтобы соответствовать жестким спецификациям.

Ограничения бюджета

Литье имеет более высокие первоначальные затраты, связанные с созданием форм. Но при больших объемах производства стоимость одной детали снижается. Это более бюджетный способ массового производства.

Механическая обработка имеет более низкие начальные затраты. Нет необходимости в пресс-форме. Однако стоимость одной детали остается выше, особенно если требуется длительное машинное время или специализированные инструменты.

Скорость производства

После изготовления формы литье ускоряется. Вы можете быстро изготовить много деталей, особенно при использовании таких методов, как литье под давлением.

Обработка происходит медленнее. Каждая деталь изготавливается по очереди. Время на настройку, смену инструмента и резку увеличивается. Этот способ лучше подходит для небольших партий или при гибких сроках.

Тип материала

Литье хорошо работает с металлами, которые легко плавятся, такими как алюминий, бронза, железо и цинк. Его возможности ограничены тем, насколько хорошо металл течет и охлаждается.

Механическая обработка работает с более широким спектром материалов. Она обрабатывает твердые металлы, такие как титан и нержавеющая сталь. Она также работает с пластмассами и специальными сплавами, которые трудно отливать.

Заключение

Литье лучше подходит для крупносерийных работ, сложных форм и более низкой стоимости каждой детали. Механическая обработка лучше всего подходит для деталей, требующих высокой точности, гладкой отделки и жестких допусков. Правильный выбор зависит от вашей конструкции, материала и производственных целей. Если вам нужно найти баланс между стоимостью, скоростью и качеством, рассмотрите все эти факторы, прежде чем принимать решение.

Вы не знаете, какой процесс лучше всего подходит для вашей роли? Наша команда инженеров поможет проанализировать ваш проект и порекомендует наилучший вариант. Свяжитесь с нами сейчас чтобы получить квалифицированную консультацию и быстрое предложение.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.