Проектирование деталей из листового металла может быть нелегким делом. Небольшие ошибки в конструкции часто приводят к потере материалов, увеличению затрат и задержкам. Инженеры и производители часто сталкиваются с этими проблемами, когда детали не соответствуют спецификациям или не могут быть изготовлены эффективно. Эти проблемы приводят к стрессу, срыву сроков и дополнительным расходам.

Вы можете избежать наиболее распространенных ошибок с самого начала. Это сэкономит время, снизит затраты и обеспечит бесперебойную работу производства. В этом руководстве выделены основные ошибки при проектировании листового металла и объясняется, как их предотвратить.

1. Уход от выбора материала

От выбранного материала зависит прочность, стоимость и срок службы детали. Многие конструкции оказываются неудачными, потому что с самого начала был выбран неправильный материал. Это может привести к появлению слабых деталей, увеличению расходов или быстрому износу изделий.

Толщина оказывает значительное влияние на прочность и формуемость. Если лист слишком тонкий, деталь может согнуться, деформироваться или сломаться. Например, сталь толщиной менее 0,8 мм часто деформируется при штамповке. С другой стороны, листы толщиной более 5 мм обычно требуют более дорогих инструментов для обработки, чем простая штамповка.

Детали из листового металла часто сталкиваются с влагой, теплом и химическими веществами. Игнорирование коррозионной стойкости может привести к более раннему выходу деталей из строя, особенно на открытом воздухе или в промышленных условиях. Например, необработанная низкоуглеродистая сталь может начать ржаветь всего за 48 часов в условиях повышенной влажности.

Обычно выбирают нержавеющую сталь, которая естественным образом противостоит коррозии, или алюминий с анодированием для дополнительной защиты. Покрытия, такие как порошковая краска или гальванизация, могут еще больше продлить срок службы детали.

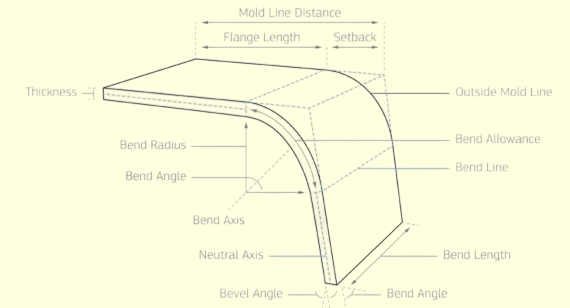

2. Пренебрежение радиусами изгибов

Радиусы изгибов имеют решающее значение для прочности и точности деталей из листового металла. Их игнорирование может привести к трещинам на кромках, неровным изгибам или неправильной посадке деталей. Правильные радиусы изгиба также снижают нагрузку на инструменты, продлевая срок их службы и снижая производственные затраты.

Если радиус изгиба слишком мал, металл слишком сильно растягивается и трескается. Например, для холоднокатаной стали минимальный радиус изгиба обычно равен ее толщине. Для более твердых металлов, таких как нержавеющая сталь, может потребоваться в 1,5-2 раза больше толщины. Игнорирование этого правила приводит к слабым изгибам и увеличению количества брака.

Отпрянуть происходит, когда металл пытается вернуться к своей первоначальной форме после изгиба. Алюминиевые сплавы могут вернуться на 2-3 градуса назад, а высокопрочные стали - еще больше. Если конструкторы не обратят на это внимания, конечная деталь может выйти за пределы допусков и потребовать дорогостоящей доработки. Чтобы избежать проблем, всегда учитывайте пружинящий откат в расчетах или регулируйте углы оснастки для его компенсации.

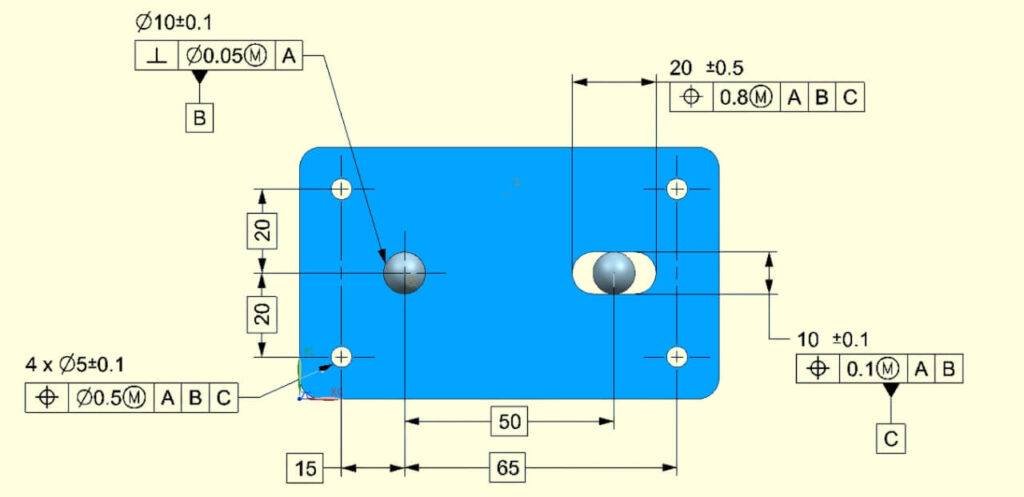

3. Проектирование без учета допусков

Допуски определяют, насколько точно должна быть изготовлена каждая деталь. Неправильно выбранные допуски увеличивают затраты, вызывают задержки и создают проблемы при сборке. Правильное проектирование допусков позволяет сбалансировать функциональность и технологичность. Конструкторы должны исходить из того, как будет использоваться деталь, а не только из того, что идеально выглядит на чертеже.

Излишне жесткие допуски увеличивают время контроля и требуют применения современных станков. Например, соблюдение ±0,01 мм на простом кронштейне может стоить в три раза дороже, чем использование ±0,1 мм. Многие детали из листового металла, особенно некритичные, не нуждаются в такой точности. Ослабление допусков там, где это возможно, позволяет сократить расходы без ущерба для производительности.

Неточные или несогласованные допуски могут привести к появлению зазоров, несовпадений и дополнительной ручной работы при сборке. Даже смещение расположения отверстий на 0,5 мм может помешать выравниванию болтов, что замедлит производство. При крупносерийном производстве такие ошибки могут привести к тысячам бракованных изделий.

4. Игнорирование требований к отверстиям и пазам

Отверстия и прорези являются стандартным элементом деталей из листового металла, но их неправильное расположение или размер могут ослабить деталь, повредить инструменты или увеличить затраты. Хорошая конструкция обеспечивает прочность и простоту изготовления деталей.

Если отверстия расположены слишком близко к краю, окружающий материал может порваться или деформироваться во время формовки. Общепринятое правило - расстояние между краями должно быть не менее 1,5 диаметра отверстия. При изгибах отверстия должны быть смещены не менее чем на 2-кратную толщину материала, чтобы предотвратить деформацию. Игнорирование этих рекомендаций снижает прочность детали и увеличивает количество брака.

Маленькие отверстия сложно пробить или вырезать лазером. Хорошее правило заключается в том, что размер отверстия не должен быть меньше толщины материала. Например, вырезание отверстия диаметром 1 мм в 2-миллиметровой стали может привести к поломке пуансонов и чрезмерному нагреву при лазерной резке. Отверстия больших размеров также вызывают проблемы, часто требуя дополнительных этапов обработки.

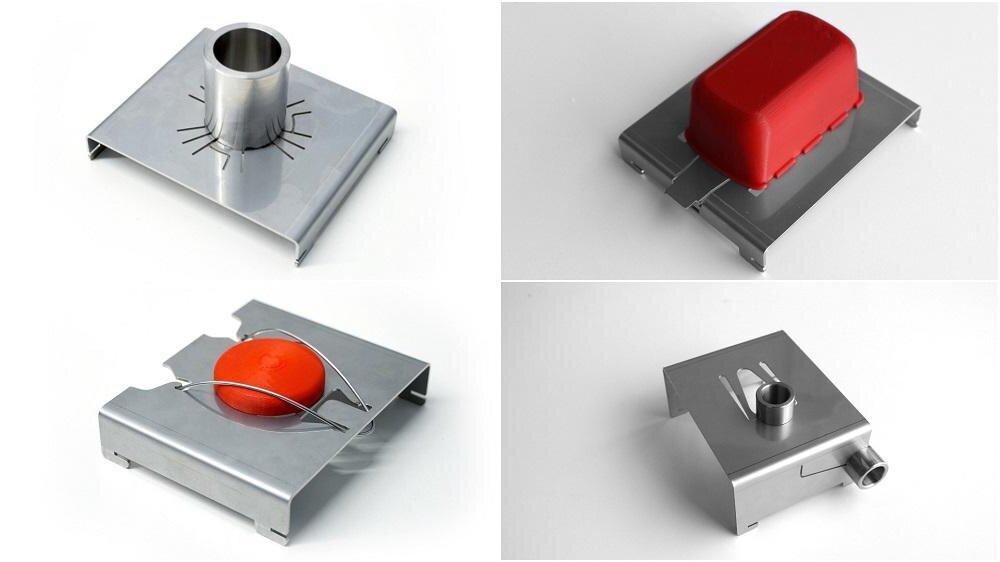

5. Переусложнение геометрии деталей

Сложные конструкции могут выглядеть впечатляюще, но зачастую увеличивают затраты и замедляют производство. Каждый дополнительный изгиб, вырез или элемент добавляет время на изготовление инструмента, настройку и обработку. Обычно эти дополнения не улучшают функциональность детали.

Дополнительные изгибы увеличивают количество производственных операций и повышают вероятность несоосности. Например, добавление трех изгибов вместо одного может удвоить время формовки и увеличить износ инструментов. Такие особенности, как декоративные вырезы или узкие углы, делают детали более слабыми и сложными в обработке. Дизайнеры должны сосредоточиться на функциональности и удалять элементы, которые не улучшают производительность.

Некоторые формы требуют специальных штампов или дополнительной обработки. Острые углы, глубокие каналы или сложные кривые могут не подходить для стандартных листогибочных машин или роликов. В таких случаях производителям требуется индивидуальная оснастка, которая может стоить тысячи долларов и увеличивать сроки производства. Проектирование деталей под стандартную оснастку помогает уложиться в график и бюджет.

6. Забудьте о методах крепления и соединения

Крепление и соединение являются важнейшими элементами конструкции из листового металла, но часто упускаются из виду. Плохое планирование может привести к проблемам со сборкой, слабым соединениям или дорогостоящему перепроектированию. Заблаговременное рассмотрение методов соединения помогает создавать более прочные детали и ускоряет производство.

Сварка необходимо пространство для инструментов и контроля тепла. Если в конструкции не остается места для сварщиков или роботизированных рук, соединения могут быть неполными или неровными. Например, узкие углы могут задерживать тепло, вызывая коробление или слабые сварные швы. Простой зазор в 10-15 мм часто делает сварку проще и надежнее.

Крепежи также необходимо правильно подобрать размер отверстий и расстояние между ними. Если винты или заклепки расположены слишком близко друг к другу, лист может треснуть под нагрузкой. Общее правило - оставлять между отверстиями расстояние, превышающее диаметр крепежа не менее чем в 2 раза. Такие вставки, как гайки PEM, требуют дополнительного зазора для монтажных инструментов.

7. Учет направления и анизотропии зерен

Листовой металл прокатывается в процессе производства, что создает зерно в материале. Это зерно влияет на то, как металл гнется, растягивается и сопротивляется растрескиванию. Игнорирование направления зерна может привести к слабым изгибам, искажениям или разрушению детали при формовке.

Изгиб против зерна повышает риск появления трещин, особенно в более твердых металлах, таких как нержавеющая сталь или алюминиевые сплавы. Испытания показывают, что изгиб поперек зерна может снизить пластичность на 50% по сравнению с изгибом вдоль него. Безопасный подход заключается в том, чтобы по возможности располагать сгибы параллельно зерну, чтобы сохранить прочность деталей и уменьшить количество отказов.

Анизотропия означает, что металл ведет себя по-разному в зависимости от направления. Если игнорировать это, детали могут деформироваться или искривляться во время формовки. Например, удлиненный фланец, согнутый поперек зерна, может деформироваться на несколько миллиметров, что потребует повторной обработки. Конструкторы могут снизить этот риск, увеличив радиус изгиба, выбрав более мягкие сорта или выровняв ориентацию детали по направлению зерна.

8. Невозможность оптимизации макетов плоских деталей

Плоская раскладка деталей определяет эффективность раскроя деталей из листового металла. При плохой раскладке материал расходуется впустую, увеличиваются затраты и замедляется производство. Конструкторы, пропускающие этот этап, часто сталкиваются с повышенным количеством брака и увеличением сроков изготовления.

Детали, беспорядочно расположенные на листе, оставляют значительные зазоры, что приводит к потере ценного материала. Если компоновка не оптимизирована, количество брака может достигать 10-20% сырья. Использование программного обеспечения или тщательное ручное планирование для плотного размещения деталей снижает количество брака и затраты.

Листовой металл имеет стандартные размеры, например 4×8 футов (1,22×2,44 м) или 5×10 футов (1,52×3,05 м). При проектировании деталей без учета этих размеров может потребоваться резка из листов больших размеров, что увеличивает стоимость материалов и время обработки. Согласование размеров деталей с имеющимися листами повышает эффективность и сокращает количество отходов.

9. Пренебрежение потребностями финишной и последующей обработки

Отделка поверхности и последующая обработка влияют на качество, производительность и срок службы деталей из листового металла. Игнорирование этих требований при проектировании может привести к тому, что детали не будут подходить по размеру, будут быстро корродировать или не пройдут проверку.

Такие покрытия, как порошковая краска, анодирование, или цинкование увеличивают толщину детали. Если это не учесть, отверстия могут стать слишком маленькими, слишком плотно сгибаться или ослаблять узлы. Например, порошковое покрытие может добавить 0,05-0,2 мм на сторону. Учет этого параметра при проектировании позволяет избежать вмешательства и обеспечить правильную посадку после финишной обработки.

Острые края могут стать причиной травм, проблем со сборкой или преждевременного износа. Удаление заусенцев и скругление кромок сглаживают края и повышают безопасность. Пропуск этих этапов может сэкономить время на начальном этапе, но часто приводит к возвратам или переделкам. Проектирование с учетом обработки кромок позволяет избежать задержек и обеспечить стабильное качество.

Ни одно правило не может предотвратить все проблемы при проектировании листового металла, но эти девять советов выделяют наиболее распространенные "подводные камни". Их соблюдение поможет вам создавать более прочные и эффективные детали и сократить задержки в производстве.

Чтобы получить более подробные рекомендации, обратитесь к опытному инженеру по листовому металлу, который проанализирует вашу конструкцию и предложит улучшения. Чтобы начать работу над следующим проектом, подготовьте свою 3D CAD-модель и запросите быстрыйИнтерактивные расчеты, чтобы увидеть, как ваш дизайн работает на производстве.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.