Обработка сложных деталей - задача не из легких. Инженеры и производители ежедневно работают с жесткими допусками, сложными формами и жесткими требованиями к материалам. Многие проекты терпят неудачу не потому, что конструкция несовершенна, а потому, что мелкие детали, такие как расположение отверстий, доступ к инструменту или фиксация детали, упускаются из виду на ранних этапах процесса.

Эта статья написана для того, чтобы помочь устранить этот пробел. Ее цель - поделиться понятными и ценными идеями, которые упрощают, ускоряют и повышают надежность обработки сложных деталей. Рассматривая общие проблемы и давая практические советы, мы стремимся помочь инженерам, конструкторам и производственным командам сократить количество проб и ошибок и в конечном итоге добиться более стабильных результатов.

Давайте пройдемся по каждой области шаг за шагом и посмотрим, как инновационный дизайн и тщательное планирование могут превратить сложные детали в гладкие и успешные проекты механической обработки.

1. Тщательно планируйте размещение отверстий

При проектировании деталей учитывайте расстояние между отверстиями и их глубину на ранних стадиях процесса. Чтобы избежать деформации, располагайте отверстия подальше от краев, тонких стенок и углов. Отверстия, расположенные слишком близко друг к другу, могут удалить слишком много материала за один раз, создавая нагрев и снижая точность размеров.

Группировка отверстий по размеру и глубине позволяет оптимизировать производственный процесс. Это сокращает количество смен инструмента и обеспечивает стабильные условия обработки. Для глубоких отверстий наиболее эффективно ступенчатое сверление: начинайте с меньшего пилотного отверстия и постепенно увеличивайте его. Это обеспечивает стабильность инструмента и лучший отвод стружки.

Для сравнения, диаметр отверстий по оси может составлять всего 1 мм. Напротив, боковые или радиальные отверстия должны быть немного больше, около 2 мм, чтобы сохранить прочность и предотвратить отклонение инструмента. Глубокие отверстия, как правило, не должны превышать шестикратный диаметр отверстия, чтобы избежать нестабильности.

По возможности выравнивайте отверстия по общим осям. Это позволяет станку выполнять несколько отверстий за одну установку, повышая точность и сокращая время цикла. Если требуется выполнить отверстия под углом или со смещенным центром, смоделируйте траектории движения инструмента в 3D, чтобы проверить наличие зазоров и предотвратить столкновения.

2. Управляйте глубокими возможностями с помощью стратегии

Глубокие элементы, такие как карманы, пазы и полости, являются стандартными для сложных деталей, но для их точной обработки требуется тщательное планирование. Без надлежащего подхода длинные инструменты могут изгибаться или вибрировать, что влияет как на точность, так и на качество поверхности. Неравномерные усилия при глубоком резании могут также создавать внутреннее напряжение, приводящее к короблению или деформации после обработки.

Используйте самый короткий инструмент, которым можно достичь необходимой глубины. Более короткий инструмент обладает лучшей жесткостью и создает более гладкую поверхность. Если необходимо выполнить глубокую обработку, удаляйте материал за несколько проходов с постепенным уменьшением глубины, а не режьте сразу на всю глубину. Это позволяет поддерживать постоянную силу резания и увеличивает срок службы инструмента.

При проектировании старайтесь, чтобы глубина фрезерованного паза или кармана не превышала шестикратную ширину. Превышение этого соотношения часто увеличивает риск вибрации и отклонения инструмента. Оставляйте не менее 0,020 дюйма (0,5 мм) толщины стенки рядом с элементом, чтобы сохранить прочность и избежать деформации. Для внешних канавок на точеных деталях глубина не должна превышать 0,95 дюйма (24,1 мм), а ширина не должна быть меньше 0,047 дюйма (1,2 мм). Соблюдение этих основных ограничений помогает найти баланс между точностью и стабильностью.

3. Разработка более совершенных резьб и вставок

Начните с правильного размера резьбы и класса посадки для вашей детали. Для внутренней резьбы убедитесь, что окружающая стенка достаточно толстая, чтобы предотвратить растрескивание или деформацию в процессе резки. Избегайте размещения резьбовых отверстий слишком близко к краям или тонким участкам, так как это может ослабить деталь и вызвать проблемы при сборке.

Выбирайте методы создания резьбы в зависимости от материала. Для твердых металлов лучше всего подходит резьбофрезерование, которое позволяет получить чистую резьбу и внести небольшие изменения, не требующие смены инструмента. Более мягкие металлы, такие как алюминий, можно эффективно нарезать резьбу, но для предотвращения срыва или заклинивания необходимы хорошая смазка и контроль стружки.

Предположим, что деталь имеет несколько резьбовых элементов; сгруппируйте резьбу одного размера и типа. Это уменьшает необходимость смены инструмента и сокращает время цикла. Использование стандартных размеров резьбы, когда это возможно, также помогает. Нестандартная резьба может замедлить производство, усложнить обслуживание и повысить риск ошибок.

4. Сохраняйте простоту и практичность текста

Добавление текста, логотипов или надписей на обработанные детали - обычное дело, но при небрежном подходе оно может замедлить производство и увеличить затраты. Очень подробные шрифты, глубокие гравюрыМелкие символы могут привести к ускоренному износу инструмента, увеличению времени цикла и иногда делают маркировку трудночитаемой. Простой текст легче обрабатывать, он дает более чистые результаты и позволяет избежать ненужных сложностей.

Выбирайте четкие, легко нарезаемые шрифты. Шрифты Sans-serif с равномерной шириной штриха, такие как Arial или Helvetica, лучше всего подходят для обработки на станках с ЧПУ. Избегайте декоративных или курсивных шрифтов, поскольку их тонкие изгибы и мелкие детали трудно точно воспроизвести на станке. По возможности используйте символы большего размера, особенно на небольших деталях, где доступ к инструменту ограничен.

Тщательно контролируйте глубину гравировки. Для хорошей видимости обычно достаточно мелкого текста глубиной около 0,2-0,5 мм. Глубокая гравировка требует большего количества проходов и повышает риск поломки инструмента. Если текст предназначен для идентификации, а не для выполнения функций, поверхностная гравировка быстрее, чище и последовательнее, чем глубокая резка.

5. Добавьте правильные радиусы к углам

Создавайте внутренние углы с радиусами, которые соответствуют или немного превышают радиус фрезы. Например, если вы используете 6-миллиметровую концевую фрезу, установите радиус угла не менее 3 мм или немного больше. Это позволит инструменту двигаться плавно, не оставляя непрорезанного материала и не вызывая лишних напряжений. Большие радиусы также позволят вам работать на более высоких скоростях подачи и уменьшат износ инструмента.

Избегайте очень маленьких или непостоянных радиусов у схожих деталей. Каждый отдельный размер может увеличить время программирования и потребовать отдельных инструментов. Использование одинаковых радиусов везде, где это возможно, упрощает настройку и улучшает повторяемость. Если острые углы необходимы, рассмотрите возможность использования вторичного процесса, например Электроэрозионная обработка (EDM)Это позволяет получить точные края, но требует дополнительных затрат времени и средств.

Радиусы также повышают прочность деталей. Острые углы являются точками напряжения, в которых могут зародиться трещины, особенно в несущих деталях. Добавление даже небольшого радиуса распределяет напряжение более равномерно, повышая долговечность и снижая риск усталостного разрушения со временем.

6. Заранее подумайте о доступе к инструментам

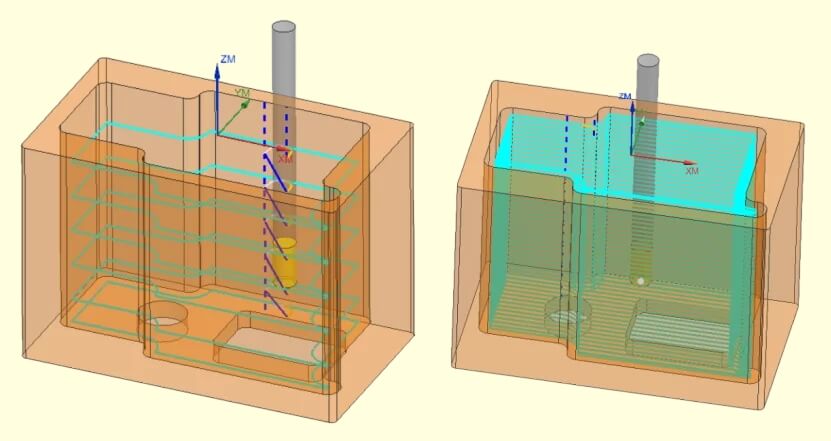

Перед обработкой визуализируйте, как режущий инструмент будет доходить до каждой детали, чтобы обеспечить плавную работу. Каждая грань, карман и отверстие должны иметь свободный путь без препятствий. Глубокие или скрытые элементы могут потребовать небольшой корректировки конструкции, например, расширения угла или смещения элемента, чтобы стандартные инструменты могли подойти и эффективно работать.

Избегайте конструкций, которые заставляют инструмент работать под крутыми углами или в тесном пространстве в течение длительного времени. Такие условия увеличивают вибрацию и отклонение инструмента, что может повлиять на точность и качество обработки поверхности. Вместо этого разбивайте сложные элементы на несколько неглубоких проходов, с которыми легко справятся более короткие и жесткие инструменты.

Для многоосевых станков с ЧПУ используйте их возможность автоматического изменения положения детали. Это улучшает доступ с разных сторон и сокращает количество необходимых настроек. Даже при 5-осевая обработкаОстрые внутренние углы или заблокированные поверхности могут ограничивать движение инструмента, поэтому плавные и открытые конструкции помогают сохранить эффективность и точность.

7. Оптимизируйте крепление для устойчивости

Перед началом обработки подумайте, как будет держаться деталь. Каждая деталь требует стабильной точки отсчета, или опорной точки, для обеспечения последовательного позиционирования и выравнивания. Для сложных деталей может потребоваться несколько установок, поэтому используйте плоские, доступные поверхности, которые можно надежно зажать, не блокируя инструмент. Избегайте использования изогнутых или тонких участков для крепления, так как они могут согнуться или деформироваться под давлением.

Равномерно распределяйте усилие зажима. Неравномерное давление может деформировать деталь, особенно в тонкостенных секциях. Для хрупких материалов полезны мягкие губки, специальные приспособления или вакуумные столы. Модульные приспособления хорошо подходят для прототипов или небольших партий, поскольку их можно быстро перенастроить между деталями.

При многоосевой обработке планируйте приспособления, обеспечивающие доступ ко всем критическим элементам. Хорошо спроектированное приспособление уменьшает количество перестановок, снижает ошибки выравнивания и сокращает время цикла.

Повысьте эффективность обработки и сведите к минимуму дорогостоящие ошибки с помощью экспертной поддержки ЧПУ. Свяжитесь с нами сегодня чтобы обсудить ваш сложный проект и получить быстрое, без обязательств, предложение!

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.