Соблюдение сроков в производстве никогда не бывает легким. Жесткие графики, сложные конструкции и внезапные изменения в заказах часто доводят производственные команды до предела. Многие инженеры и менеджеры задаются одним и тем же вопросом: Как мы можем более эффективно производить высококачественные детали из листового металла без увеличения затрат или снижения качества?

Скорость стала важным фактором на современном рынке. Клиенты ожидают сокращения сроков выполнения заказа и неизменного качества, независимо от размера и масштаба проекта. Быстрее работать - это не просто работать больше, это работать умнее. Именно работать умнее. Это требует тщательного планирования, упрощения конструкции и более эффективного использования машин и материалов.

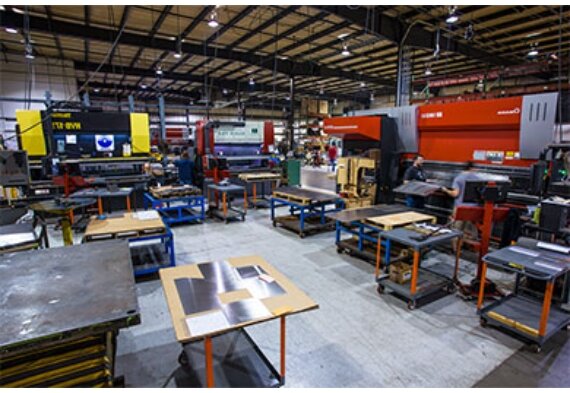

В следующих разделах мы рассмотрим пять практических способов повышения эффективности производства листового металла. Каждый метод играет решающую роль в создании более быстрого и надежного процесса, способного идти в ногу со спросом.

1. Оптимизация проектирования и дизайна

Быстрое производство начинается с инновационного дизайна. Когда детали легко изготовить, время наладки сокращается, и производство идет быстрее. Инженеры могут сэкономить несколько дней, если с самого начала сосредоточатся на форме детали и ее технологичности.

Упрощение геометрии деталей для ускорения производства

Простые формы ускоряют производство. Сложные детали с многочисленными изгибами, вырезами или необычными углами требуют дополнительного программирования, настройки и смены инструмента. Каждый шаг увеличивает время. Уменьшение количества дополнительных элементов и сохранение чистоты форм помогает станкам работать более эффективно.

Удалите декоративные или нефункциональные элементы, которые не влияют на функциональность детали. Например, если два отверстия служат одной цели, оставьте только одно. По возможности используйте прямые линии вместо кривых - они быстрее лазерная резка и легче сгибать.

Избегайте глубоких изгибов или узких углов, для которых требуются специальные инструменты. Стандартные радиусы изгибов ускоряют настройку и предотвращают растрескивание или коробление. Следите за тем, чтобы размеры отверстий и расстояние между ними были одинаковыми для всех деталей, чтобы одна и та же программа для перфоратора или лазера могла обрабатывать несколько деталей без необходимости внесения изменений.

Использование принципов проектирования для обеспечения технологичности (DFM)

DFM позволяет инженерам создавать детали, которые легко и экономически выгодно производить. Применение DFM на ранних этапах позволяет выявить и устранить особенности, замедляющие производство.

Одна из ключевых идей - соотнести выбор конструкции с возможностями цеха. Например, если гибочный станок лучше всего работает с радиусом 1 дюйм, избегайте более узких изгибов, требующих специальных инструментов. Это позволит избежать задержек и сразу же запустить детали в производство.

Еще одна практика DFM - поддержание постоянной толщины материала. Переключение между различными толщинами замедляет производство, поскольку станки нужно настраивать заново. Использование одинаковой толщины для нескольких деталей позволяет выполнять пакетную обработку и не допускать простоя станков.

2. Выбор и подготовка материалов

Выбор материала существенно влияет на скорость обработки деталей из листового металла на производстве. Выбор материалов, которые легко достать и с которыми легко работать, делает весь производственный процесс более плавным.

Выбор легкодоступных материалов

Использование материалов, которые уже есть на складе, - один из самых быстрых способов сокращения сроков изготовления. Такие распространенные металлы, как холоднокатаная сталь, нержавеющая сталь и алюминий, обычно доступны у поставщиков без длительного ожидания. Эти металлы широко используются, легко обрабатываются и поддерживаются большинством производственных цехов.

Экзотические или специализированные сплавы могут обладать повышенной прочностью или коррозионной стойкостью, но они часто требуют специальных заказов. Ожидание таких материалов может задержать проект на несколько дней или даже недель. Инженеры могут избежать этого, проверяя наличие материалов перед завершением проектирования.

Стандартизация выбора материалов для нескольких деталей или линеек продукции также помогает. Если в нескольких проектах используется металл одного типа и толщины, магазины могут заказывать его оптом, поддерживать запасы и переключаться с одной работы на другую с минимальным временем простоя.

Предварительная резка и использование стандартных размеров листов

Каждая минута, потраченная на подготовку материала, - это время, потерянное для производства. Использование листов стандартных размеров и предварительно вырезанных заготовок позволяет сократить это время. Обычные размеры, такие как 48″ x 96″ или 48″ x 120″, подходят для большинства лазерных и перфорационных машин, что позволяет операторам загружать их напрямую без необходимости обрезки.

Проектирование деталей в соответствии со стандартными размерами листа позволяет эффективно раскладывать их, сокращать количество отходов и ускорять процесс резки. Нестандартные размеры или необычная компоновка требуют дополнительных операций по обработке и резке, что замедляет производство и увеличивает затраты.

Предварительно нарезанные заготовки также облегчают производство крупных партий. Наличие готовых к использованию листов означает, что машины могут работать непрерывно, пока новый материал готовится в фоновом режиме. Это обеспечивает стабильность производства и предотвращает длительные перерывы между работами.

3. Оптимизация производственных процессов

Улучшение рабочего процесса в цехе - один из самых быстрых способов повысить эффективность производства листового металла. Цель состоит в том, чтобы свести к минимуму бесполезные движения, сократить время простоя и поддерживать эффективность станка.

Внедрение методов бережливого производства

Бережливое производство фокусируется на устранении всего, что не приносит пользы. В производстве листового металла это означает сокращение лишних перемещений, ожиданий, излишней обработки и переделок. Каждая секунда, сэкономленная на каждой детали, быстро увеличивается.

Начните с анализа каждого этапа производственного процесса. Найдите участки, где материалы или рабочие простаивают. Например, если детали слишком долго ожидают проверки или настройки инструмента, этот этап нуждается в улучшении. Оптимизация переходов между операциями может сократить общее время цикла.

Организация рабочего пространства также важна. Чистый, промаркированный цех помогает работникам быстро находить инструменты и материалы. Расположение инструментов рядом со станками, которые они обслуживают, сокращает время, затрачиваемое на ходьбу. Теневые доски, маркированные контейнеры и наглядные инструкции также минимизируют путаницу и ошибки.

Автоматизация повторяющихся операций с помощью ЧПУ и робототехники

Автоматизация ускоряет выполнение повторяющихся или трудоемких задач. В современных цехах по производству листового металла станки с ЧПУ и роботизированные системы выполняют резку, гибку и обработку материалов с высокой скоростью и точностью.

Лазеры и перфораторы с ЧПУ быстро выполняют сложные программы раскроя, практически не требуя ручного ввода данных после настройки задания. Автоматизированное программное обеспечение для раскроя позволяет максимально эффективно использовать листы и сократить машинное время.

Роботизированные листогибочные прессы обеспечивают стабильные изгибы и повторяемость результатов. Они могут переключаться между деталями быстрее, чем при ручной настройке, особенно в паре с автоматическими устройствами смены инструмента. Автоматизация обеспечивает стабильность производства и сокращает количество ошибок.

4. Повышение эффективности инструментов и оборудования

Инструментарий и оборудование напрямую влияют на скорость прохождения деталей через производственный процесс. Когда станки работают бесперебойно, а настройка выполняется быстро, производство происходит с меньшими перерывами.

Использование модульных и быстросменных систем оснастки

Настройка инструмента часто является одной из самых больших потерь времени в процессе производства листового металла. Каждая смена инструмента останавливает станок. Модульные и быстросменные системы оснастки сокращают время простоя, позволяя операторам менять инструменты быстрее и с меньшими затратами на настройку.

Модульная оснастка работает с несколькими конфигурациями, используя одни и те же базовые компоненты. Операторы могут менять вставки или секции, не заменяя весь инструмент, что экономит время и средства. Например, модульный листогибочный пресс позволяет работникам быстро настраивать различные профили изгиба с помощью сменных пуансонов и матриц.

Быстросменные зажимы, адаптеры и функции выравнивания делают настройку еще быстрее. Они позволяют работникам устанавливать и закреплять инструменты за секунды, а не за минуты. Меньшее количество ручных операций означает меньшую вероятность несоосности и более быстрое производство.

Обслуживание оборудования для достижения максимальной производительности

Даже самые лучшие машины работают медленно без надлежащего обслуживания. Регулярное обслуживание обеспечивает стабильную работу, точность деталей и сокращение числа неожиданных поломок. Пропуск технического обслуживания может привести к дорогостоящему ремонту и потере производственного времени.

Ежедневные проверки должны включать очистку от мусора, осмотр инструментов и проверку выравнивания. Изношенные пуансоны, затупившиеся режущие головки или ослабленные крепления могут стать причиной низкого качества деталей и переделок. Устранение мелких неполадок на ранней стадии позволяет сэкономить часы работы.

Плановое профилактическое обслуживание обеспечивает поддержание основных компонентов в хорошем состоянии. Замена фильтров, проверка систем смазки и калибровка датчиков - все это поддерживает стабильную работу. Использование цифрового журнала для отслеживания технического обслуживания помогает выявлять повторяющиеся проблемы и более эффективно планировать время простоя.

5. Усиление контроля качества

Контроль качества влияет как на скорость, так и на надежность производства листового металла. Выявление проблем на ранней стадии предотвращает напрасную трату материалов и дорогостоящую доработку.

Раннее обнаружение ошибок с помощью контроля в процессе производства

Обнаружение ошибок в процессе производства экономит больше времени, чем их выявление в конце. Контроль в процессе производства помогает выявить проблемы с размерами или поверхностью до того, как детали перейдут на следующий этап производства. Это позволяет предотвратить отбраковку или доработку целых партий.

Операторы могут проверять ключевые характеристики, такие как расположение отверстий, угол изгиба и плоскостность, непосредственно после каждого этапа. Эти проверки должны соответствовать допускам на чертеже. Использование измерительных приборов или шаблонов, специально разработанных для определенных деталей, делает проверку быстрой и легкой.

Внедрение контроля в производство позволяет выявлять проблемы на месте их возникновения. Например, если угол изгиба неправильный, операторы могут немедленно отрегулировать листогибочный пресс, а не обнаруживать проблему во время окончательной сборки. Это обеспечивает бесперебойность рабочего процесса и сокращает количество отходов.

Использование цифровых измерительных инструментов для обеспечения согласованности

Цифровые инструменты ускоряют измерения и повышают точность. Традиционные штангенциркули и ручные измерительные приборы эффективны, но цифровые системы обеспечивают более быстрые и надежные данные - особенно для сложных деталей или деталей с жесткими допусками.

Координатно-измерительные машины (КИМ)Лазерные сканеры и цифровые измерители высоты позволяют быстро проверить геометрию детали. Эти инструменты фиксируют множество размеров за считанные секунды, сокращая необходимость в ручных измерениях. Они также автоматически сохраняют данные, помогая отслеживать тенденции качества с течением времени.

Связь цифровых измерительных инструментов с производственным программным обеспечением обеспечивает инженерам мгновенную обратную связь. Если деталь выходит за пределы допуска, операторы могут исправить ее до того, как она повлияет на другие детали. Такая видимость в реальном времени способствует принятию более быстрых решений и более плавному рабочему процессу.

Готовы ускорить свой следующий проект? Поделитесь с нами чертежами деталей или 3D-файлами уже сегодня. Наша команда инженеров рассмотрит вашу конструкцию, предложит способы экономии времени и предоставит быструю и точную смету, помогая вам уложиться в график производства.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.